Автоматическое диагностирование оборудования

Кроме проверки параметров заготовок или деталей, системы контроля осуществляют диагностирование процессов и оборудования непосредственно при выполнении производственных операций. К задачам диагностирования относятся контроль правильности использования соответствующего типа инструмента, его геометрической формы, степени изнашивания, контроль влияния параметров внешней среды на процессы обработки, проверка правильности и надежности закрепления заготовок в зоне обработки. При этом появляется возможность оперативного вмешательства в производственный процесс и проведения корректировки отклонений. Эти задачи решаются путем совмещения функций обрабатывающего оборудования и КИМ в одном агрегате. С этой целью разрабатывают специальные измерительные роботы, которые являются элементами ГПС. Такие роботы, не замедляя производства, могут выполнять 100%-ный контроль обрабатываемых деталей практически любой формы.

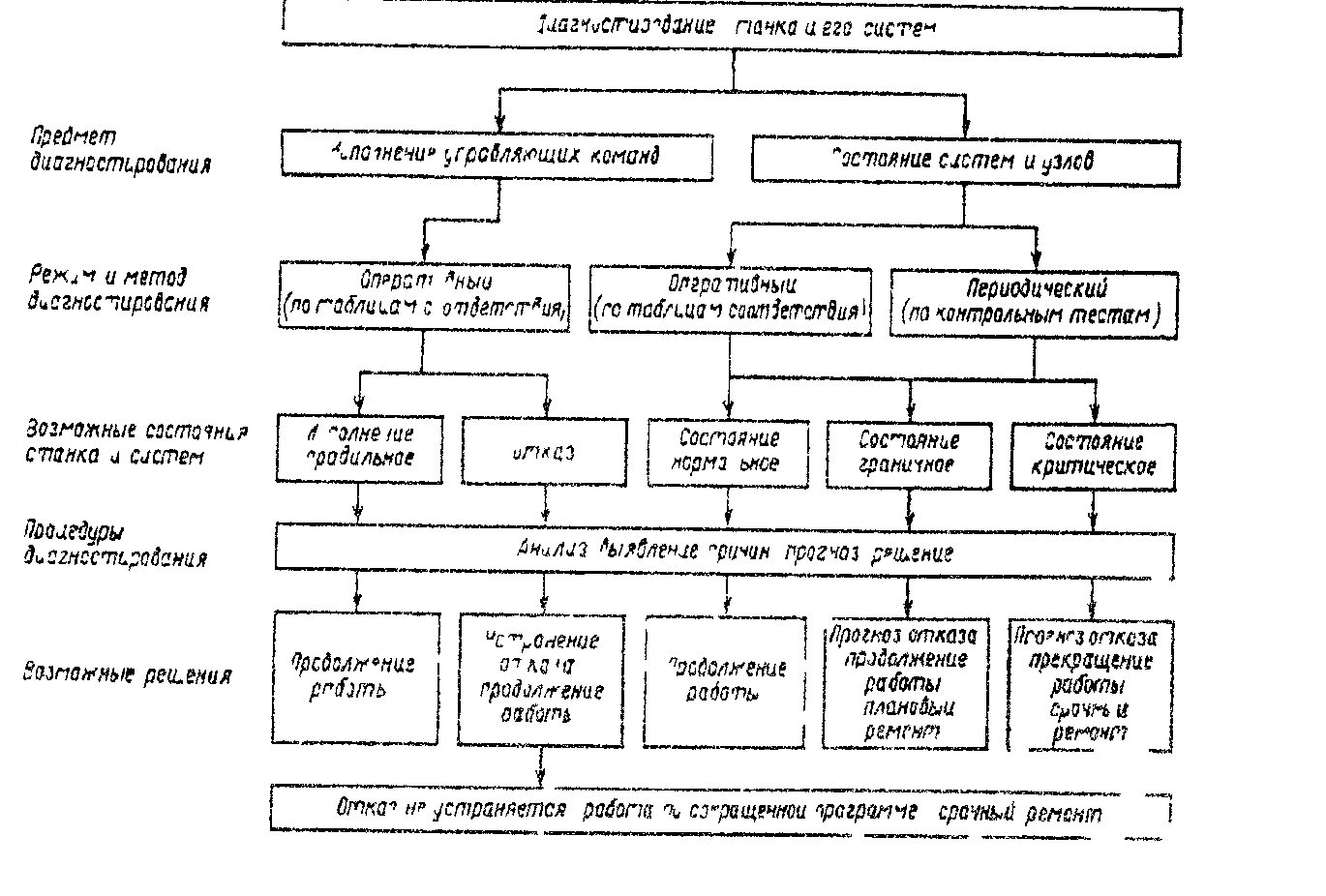

Для выявления технического состояния оборудования ГПС проводятся диагностические работы, которые запрограммированы в системах ЧПУ и управляются ЭВМ верхнего уровня.АСУ современных станков осуществляет оперативное диагностирование исполнения управляющих команд и тестовый контроль аппаратных и программных средств. В основу методов технического диагностирования положен принцип прямого или косвенного контроля с помощью специальных датчиков или датчиков системы управления оборудованием. Диагностическая информация обрабатывается во многих случаях ЭВМ, для которых составляются специальные программы.

Наличие автоматической системы диагностирования особенно важно для ГПС, работающей в режиме ограниченности обслуживаемого персонала. Общая структура системы автоматического диагностирования неисправностей металлорежущих станков представлена на рис. 4.23.

![]()

Идентификация объектов в гпс

Как правило, в автоматизированном производстве идентифицируются следующие объекты: палеты с заготовками и инструмент. Рассмотрим способы кодирования и распознавания, принятые рядом европейских фирм-производителей ГПС.

Система кодирования палет. Каждая палета оснащена блоком фирмы "Филлипс" (Германия), на которой электромагнитным способом записывается индивидуальный код палеты. Блоки считывания (записи) кодов установлены на складе и на накопителях заготовок и деталей в рабочей позиции в ГПМ.

Структура кода, который может содержать до 20 десятичных знаков, следующая:

Х XXX XXX XX XX XX Х XX XX XX

1 2 3 4 5 6 7 8 9 10

1 — тип палеты (с заготовками, бункерами стружки, технологической оснасткой);

2 — код заготовки;

3 — код детали;

4 — число заготовок;

5 — число заготовок, которые нужно обработать;

6 — число уже обработанных заготовок на станке (в процессе обслуживания палеты идет постоянная перезапись ее кода);

7 — установ, в котором обработаны детали, указанные в предыдущей позиции (всего может быть три фазы обработки);

8 — номер позиции в палете, с которой началась укладка;

9 — индивидуальный код палеты (одновременно система управления ГПС может отслеживать до 25 палет);

10 — резерв.

При кодировании и последующем распознавании инструментов применяется штриховой код (barcode), который представляет собой последовательность темных и светлых полос. Штриховой код считывается с помощью считывателя типа карандаша, после чего содержание кода вводится в соответствующую ЭВМ и распечатывается на терминале.

Если код неправильный, то выводится сообщение об ошибке. После выполнения успешного считывания содержание кода перемещается на своем месте в таблице инструментов.

Если код по какой-то причине не считывается "карандашом", его можно подать вручную, с помощью клавиатуры.

Методы подготовки, доставки к оборудованию и отладки управляющих программ

Проектирование системы технологической подготовки (ТП) производства в ГПС включает системы автоматизированного проектирования технологических процессов (САПР ТП) и автоматизированной подготовки управляющих программ (САП УП).

Эффективность функционирования ГПС в значительной степени зависит от качества проектирования технологических процессов обработки резанием и подготовки УП для программно-управляемого оборудования.

В России и за рубежом разработаны САП, ориентированные на определенные типы оборудования, например сверлильные (СПС-С, ЕХАРТ-1) и токарные (СПС-Т, ЕХАРТ-11) станки. С помощью этих САП решается специфическая задача технологического проектирования — на основе геометрической и технологической информации о процессе изготовления детали на заданном станке разрабатывается управляющая программа, т.е. последовательность команд на управление рабочими органами станка.

Вследствие использования в ГПС оборудования различных видов необходимо использовать и различные САП, а кроме того, квалифицированный технолог-программист должен многократно записывать информацию о детали и структурных элементах технологического процесса ее обработки. Поэтому одной из актуальных проблем функционирования ГПС является создание комплексной САПР ТП, обеспечивающей проектирование технологических процессов для деталей.