- •4.3 Анализ технологической операции

- •4.3.1 Технические условия на изготовление детали и методы их обеспечения

- •4.3.2 Обоснование схемы базирования

- •4.3.3 Выбор технологического оборудования (металлорежущих станков) и технологической оснастки и его обоснование

- •4.4 Определение точности выполнения детале-операции

- •4.5 Определение режимов резания по эмпирическим формулам

4.4 Определение точности выполнения детале-операции

После выбранной схемы базирования, необходимо определится с типами установочных и зажимных элементов приспособления, и провести расчет точности выполнения операции.

В курсовом проектировании, проектируемое приспособление должно обеспечить необходимую точность обработки при работе на выбранном станке, для этого должна быть выдержана следующая зависимость:

![]() (4.1)

(4.1)

где Тдет - допуск на размер детали в данной операции по определенному эскизу, мм;

Тпр - допуск на неточность изготовления установочных элементов приспо-собления и их износ, влияющие на точность обработки, Тпр ≈ (1/2...1/10)Тдет, на практике часто применяют следующую зависимость Тпр ≈1/2... 1/3)Тдет, мм;

∆обр - сумма погрешностей, зависящая от принятого метода обработки (эконо-мическая точность), мм;

δу - погрешность установки, мм.

Погрешность установки характеризуется величиной смещения обрабатывае-мой поверхности, которое должно компенсироваться дополнительной состав-ляющей промежуточного припуска.

Величина погрешности установки для плоских поверхностей определяется по формуле:

![]() (4.2)

(4.2)

Величина погрешности установки для цилиндрических поверхностей (равно как при получении диаметральных размеров) определяется по формуле:

![]() (4.3)

(4.3)

где δб - погрешность базирования, мм [...];

δзак - погрешность закрепления, мм.

Погрешность базирования имеет место при не совмещении установочной и измерительной баз и зависит также от допуска и погрешности формы базовых поверхностей. Величины погрешности базирования определяются по формулам на основании схем - таблиц, данных в приложении Г1 .

Погрешность закрепления возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы. В ряде случаев, особенно, когда применяются пневматические, гидравлические, электромеханические и другие зажимные устройства, обеспечивающие постоянство усилий зажима, погрешность закрепления можно исключить из расчетов, тем более, если действие зажимного усилия не влияет на погрешность установки заготовки.

…Величины средней экономической точности, составленным на основании статистических; данных и величины погрешности закрепления можно принять по приложению ГЗ.

Расчет точности базирования детали должен быть проиллюстрирован расчетной схемой, на которых установочные и зажимные элементы должны соответствовать условным обозначениям, принятым по ГОСТ 3.1107 или по приложению Г2.

4.5 Определение режимов резания по эмпирическим формулам

Аналитический расчет режимов резания очень подробно был изучен на курсе «Процессы формообразования и инструменты». Методика и последовательность ведения аналитических расчетов достаточно полно изложены в учебной и справочной литературе [ ...... ].

Исходными данными для расчета режимов резания являются: тип и размеры режущего инструмента, материал и геометрию его режущей части, материал и состояние поверхности заготовки, тип оборудования.

При расчете режимов резания необходимо придерживаться определенного порядка, следует помнить, что элементы режимов обработки находятся во взаим-ной функциональной зависимости, устанавливаемой эмпирическими формулами.

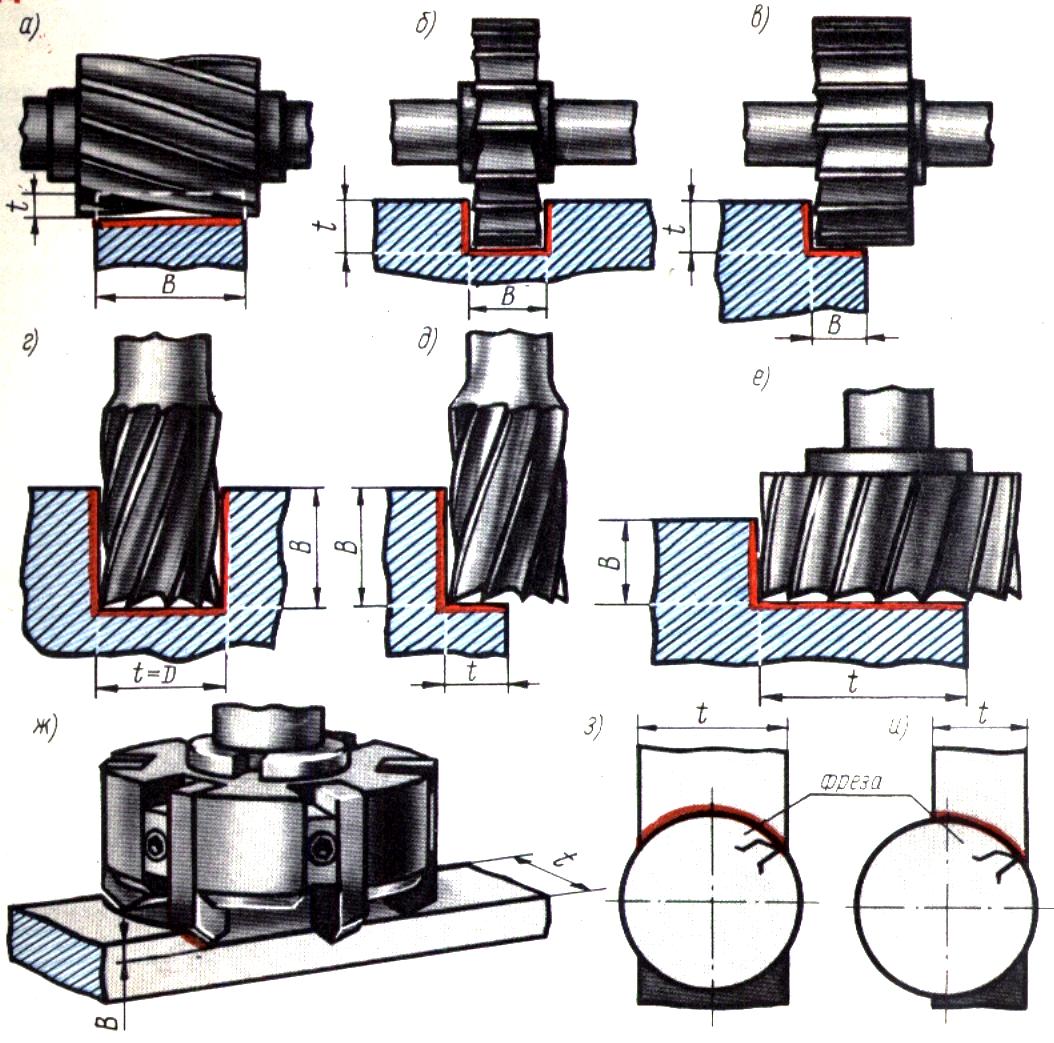

Сначала устанавливают глубину резания в миллиметрах, некоторые рекомен-дуемые величины даны в приложении Д1. Глубину резания назначают по возмож-ности наибольшую, в зависимости от требуемой степени точности и шерохова-тости обрабатываемой поверхности и технических требований на изготовление детали, с учетом эскизов обработки данных на рисунке 4.5.

Рисунок 4.5 - Некоторые виды фрезерования

После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную, с учетом погрешности и жесткости техноло-гической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности, по математическим моделям приведенным в при-ложении Д2 (или нормативным таблицам) и согласовывают с паспортными дан-ными станка. От правильно установленной подачи во многом зависит качество обработки и производительность труда. Для черновых технологических операций назначают максимально допустимую подачу.

После установления глубины резания и подачи определяют скорость резания по эмпирическим формулам с учетом жесткости технологической системы.

Определяют

расчетную частоту вращения шпинделя

прасч

(или

число двойных ходов лдбход)

и

корректируют

ее по паспортным данным станка, принимая

меньшее значение. Увеличение принятого

значения допускается только в том

случае, если разница ппасп

к

прасч

составляет

не более 5%

![]() .

.

После уточнения частоты вращения шпинделя определяют силы резани; моменты и мощность, затрачиваемую на резание. Полученное значение мощности Nрез сравнивают с мощностью шпинделя станка Nшп.

Если получилось, что Nрез > Nшп, необходимо изменить режимы резания (подачу, глубину) в сторону уменьшения и выполнить перерасчет.

Методика расчетов режимов резания при многоинструментальных работах на токарных многошпиндельных и многорезцовых автоматах и полуавтомата; сверлильных, фрезерных и других металлорежущих станках имеет ряд отличий от расчета одноинструментальной обработки.

Рекомендуется использовать специальную методику расчетов режимов реза-ния при многоинструментальных работ. Назначение режимов резания при такой обработке ведется по лимитирующему (наиболее нагруженному) инструменту.

Основными особенностями расчета режимов резания при многоинстру-ментальных наладках являются согласования работы отдельных позиций шпинделей, суппортов, а также отдельных инструментов между собой. При точении на одношпиндельных многорезцовых станках является общая для всех инструментов одного суппорта подача на оборот и общая частота вращения детали; при работе на многошпиндельных станках - время обработки, а при обработке многошпиндельными сверлильными головками - единая минутная подача.

Расчеты режимов резания многоинструментальной обработки более подробно описаны в учебной и справочной литературе [.. …..].

При назначении режимов резания для операций на станках с ЧПУ следует учитывать значительное удлинение цикла обработки вследствие концент-рации переходов…??

Возможность усреднения режима резания для инструментального перехода, допустимость снижения нормативной стойкости инструмента для интенсифи-кации режимов резания для лучшего использования станка по времени благодаря наличию резерва мощности главного привода и повышенной жесткости станка.

При назначении режимов резания следует использовать соответствующую справочную литературу (для станков с ЧПУ), например [...].

Методика расчетов режимов резания при работах комбинированным инструментом на металлорежущих станках также имеет свои особенности.

В первую очередь необходимо определить, как будет происходить обработ-ка ступенями инструмента: последовательно (поочередно) или параллельно (одно-временно).

Основными особенностями расчета режимов резания при обработке комбинированным инструментом являются то, что подача и обороты будут едины для инструмента. Предварительно режимы резания назначаются на каждую ступень инструмента отдельно и принимаются для инструмента, работающего по последовательной схеме по самой слабой ступени (минимальные).

При параллельной обработке, глубина резания принимается общей (сумми-руется). По найденной глубине определяется все остальное (принимаются минимальные): подача, скорость, обороты. Такая обработка чаще всего ведет к увеличению машинного времени, однако также может являться производительной за счет уменьшения вспомогательного времени.

Пример расчета режимов резания.

Операция вертикально-фрезерная. На станке модели 6Т12 выполняется черновое фрезерование плоскости шириной 28 мм и длиной 120 мм. Обработка производится пакетом пяти деталей одновременно, поэтому общая ширина составит 140 мм.

Обрабатываемый материал - СЧ (НВ 200). Заготовка - отливка. Обработка выполняется торцовой фрезой Ø200 мм, с числом зубьев из быстрорежущей стали Р6М5 z=20, работа ведется без охлаждения.

Решение:

1 Назначаем геометрические параметры фрезы

0 = 45, 1 =1°, = 90, 1 = 8°, n = 12, = 10 [………….…]

2 Глубина резания

Так как припуск на обработку не задан, а обработка черновая, принима-ем t = h ≈ 3 мм.

3 Подача, Sz = 0,140,24 мм/зуб [………..…].. Принимаем Sz = 0,2 мм/зуб

4 Скорость резания, допускаемая режущими свойствами инструмента Uреэ, м/мин, определяется по формуле:

(4.4)

(4.4)

где Сu, д, т, х, у, п, р – коэффициент и показатели степени Си = 445; q = 0,2; т = 0,32; х = 0,15; у = 0,35: п = 0,2; р = 0 [……….…];

D - диаметр фрезы, мм;

Т - стойкость инструмента, Т=24О мин [………..…];

t - глубина резания, мм;

Sz - подача на зуб, мм/зуб;

В - ширина фрезерования, для пяти деталей В = 5 x28 = 140 мм;

z - число зубьев фрезы, шт;

Ки - поправочный коэффициент.

![]() (4.5)

(4.5)

где

![]() -

коэффициент,

учитывающий

действительные характеристики

обраба-тываемого

материала;

-

коэффициент,

учитывающий

действительные характеристики

обраба-тываемого

материала;

![]() -

коэффициент,

учитывающий

состояние

поверхности

заготовки,

-

коэффициент,

учитывающий

состояние

поверхности

заготовки,

= 0,8[…].;

![]() -

коэффициент,

учитывающий

материал

инструмента,

=1,0

[……….…].

-

коэффициент,

учитывающий

материал

инструмента,

=1,0

[……….…].

Коэффициент определяется по формуле:

![]() (4.6)

(4.6)

где НВ - фактические параметры обрабатываемого материала, НВ=200 кгс/см2;

пи - показатель степени, пи = 1,25 [ ….. ...].

![]()

Тогда

![]()

По формуле (4.4):

![]() м/мин

м/мин

5 Частота вращения шпинделя п, мин-1, определяется по формуле:

![]()

![]() (4.7)

(4.7)

где D - диаметр фрезы, мм;

остальные обозначения прежние.

![]() об/мин

об/мин

Корректируем частоту вращения шпинделя по паспорту станка и прини-маем пд = 125 об/мин

6 Действительная скорость резания Uд, м/мин, определяется, используя формулу (4.7):

![]() (4.8)

(4.8)

где пд - действительная частота вращения шпинделя, об/мин.

![]() м/мин

м/мин

7 Минутная подача Sм, м/мин, определяется по формуле:

![]() (4.9)

(4.9)

где Sz - подача, мм/зуб;

z - число зубьев инструмента, шт;

пд - действительная частота вращения шпинделя, мин-1.

![]() мм/мин

мм/мин

Корректируем подачу по паспорту станка Sмд = 500 мм/мин

Тогда, используя формулу (4.9), действительная подача на зуб фрезы определится по формуле:

![]() (4.10)

(4.10)

где обозначения прежние.

![]() мм/зуб

мм/зуб

8 Сила резания Рz , Н, определяется по формуле

(4.11)

(4.11)

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() -

коэффициент

и

показатели

степени,

=54,5;

=

0,9;

=

0,74;

=

1,0;

=

1,0;

=

-, т.е

=

0 […]

-

коэффициент

и

показатели

степени,

=54,5;

=

0,9;

=

0,74;

=

1,0;

=

1,0;

=

-, т.е

=

0 […]

t - глубина фрезерования, мм,

Sz - действительная подача, мм/зуб;

В - ширина фрезерования, мм;

z - число зубьев фрезы, шт;

D - диаметр фрезы, мм;

п - частота вращения фрезы, принятая по паспорту станка, об/мин,

![]() -

поправочный

коэффициент,

учитывающий

характеристики

обрабаты-ваемого

материала..

-

поправочный

коэффициент,

учитывающий

характеристики

обрабаты-ваемого

материала..

![]() (4.12)

(4.12)

где НВ — фактические параметры обрабатываемого материала;

п - показатель степени, п=1,0 [……….].

![]()

По формуле (4.11):

![]() Н

Н

9 Крутящий момент Мкр, Нм, определяется по формуле:

![]() (4.13)

(4.13)

где Рг - сила резания, Н;

О- диаметр фрезы, мм.

![]() Нм

Нм

10 Мощность резания N, кВт, определяется по формуле:

![]() (4.14)

(4.14)

где обозначения прежние.

![]() кВт

кВт

Мощность резания меньше мощности шпинделя станка (Nшп = Nдб = 11 х

х 8 = 8,8 кВт) следовательно, обработка, при назначенных режимах, возможна.

4.6 Расчет необходимого усилия зажима

При проектировании станочного приспособления необходимо особое внимание уделить выбору зажимных устройств и расчету сил зажима обрабатываемых заготовок. Зажимные механизмы предупреждают перемещение заготовок относительно опор станочного приспособления. Сила зажима (закрепления) должна обеспечить надежное закрепление заготовок в приспособления и не допускать сдвига, поворота или вибраций заготовки при обработке.

Силу зажима определяют из условия равновесия силовых факторов, действующих на заготовку. При расчетах силы зажима всегда учитывают силы резания, реакции опор, силы трения (или соответствующие моменты). Дополнительно учитывают силу тяжести (при обработке массивных или не вертикально установленных заготовок), силы инерции (при обработке в быстровращающихся приспособлениях, работающих с резкими ускорениями и торможениями, с реверсом).

Силу зажима заготовки в приспособлении определяют с учетом метода обработки, состояния обрабатываемого материала, системы СПИД (станок - приспособление - инструмент - деталь) и других факторов. Чтобы обеспечить надежность зажима обрабатываемой заготовки силы резания увеличивают на коэффициент запаса К, который определяется в зависимости от условий обработки по справочной литературе [.......]. Этот коэффициент учитывает изменение условий в процессе обработки, прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, изменение величины припуска на обрабатываемых поверхностях, неоднородность обрабатываемого материала, изменение условий установки и закрепления заготовки.

Коэффициент К может быть представлении в виде произведения коэффициентов:

![]() ,

(4.14)

,

(4.14)

где К0 - гарантированный коэффициент запаса - рекомендуется принимать для всех случаев равным 1,5;

К1 – учитывает увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях: К1=1,2 при черновой обработке и К1=1 при чистовой обработке;

К2 – характеризует увеличение сил резания вследствие затупления режущего инструмента (см таблицу 4.2);

К3 – учитывает увеличение сил резания при прерывистом резании. При прерывистом точении и торцовом фрезеровании К3=1,2;

К4 – учитывает постоянство силы зажима, развиваемой приводом зажимного механизма (ЗМ). Для ЗМ с ручным приводом, а также с пневмо- и гидроцилиндрами одностороннего действия К4=1,3. Если на силу закрепления влияют отклонения размеров заготовки, что имеет место при использовании пневмокамер, пневморычажных систем, приспособлений с упругими элементами (мембранные, гидропластмассовые и др.) К4 = 1,2. При использовании пневмо- и гидроцилиндров двойного действия, электромеханических, магнитных и вакуумных ЗМ К4=1,0;

К5 – учитывает удобное расположение рукоятки (эргономику) для ручных зажимных устройств. При неудобном расположении рукоятки и большом диапазоне угла ее отклонения (более 90°) К5=1,2; при удобном расположении рукоятки и малом диапазоне угла ее поворота К5=1,0;

К6 – учитывается при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью на постоянные опоры. При установке заготовки на штыри К6=1,0; при установке на опорные пластины К6=1,5.

Если в результате расчета значение коэффициента запаса К окажется меньше 2,5, принимают К = 2,5.

Таблица 4.2 - Значение коэффициента запаса К2

Метод обработки |

Компоненты сил резания |

К2 |

Обрабатываемый материал |

Сверление |

Крутящий момент Осевая сила |

1,15 1,10 |

Чугун |

Сверление предварительное (по корке) |

Крутящий момент

|

1,30

|

|

Зенкерование |

Крутящий момент и осевая сила |

1,20 |

|

Предварительное точение и растачивание |

Рz |

1,00 |

Сталь |

Чугун |

|||

Рx |

1,40 |

Сталь |

|

1,20 |

Чугун |

||

Ру |

1,60 |

Сталь |

|

1,25 |

Чугун |

||

Чистовое точение и растачивание |

Рz |

1,00 |

Сталь |

1,05 |

Чугун |

||

Рx |

1,05 |

Сталь |

|

1,40 |

Чугун |

||

Ру |

1,00 |

Сталь |

|

1,30 |

Чугун |

||

Цилиндрическое и торцовое фрезерование |

Окружная и тангенциальная силы |

1,60-1,80 |

Сталь |

1,20-1,40 |

Чугун |

||

Шлифование |

Окружная сила |

1,15-1,20 |

Сталь и чугун |

Протягивание |

Сила протягивания |

1,50 |

Сталь и чугун |

Пример расчета необходимой силы зажима при фрезеровании шпоночного паза, с учетом сия, действующих в приспособлении.

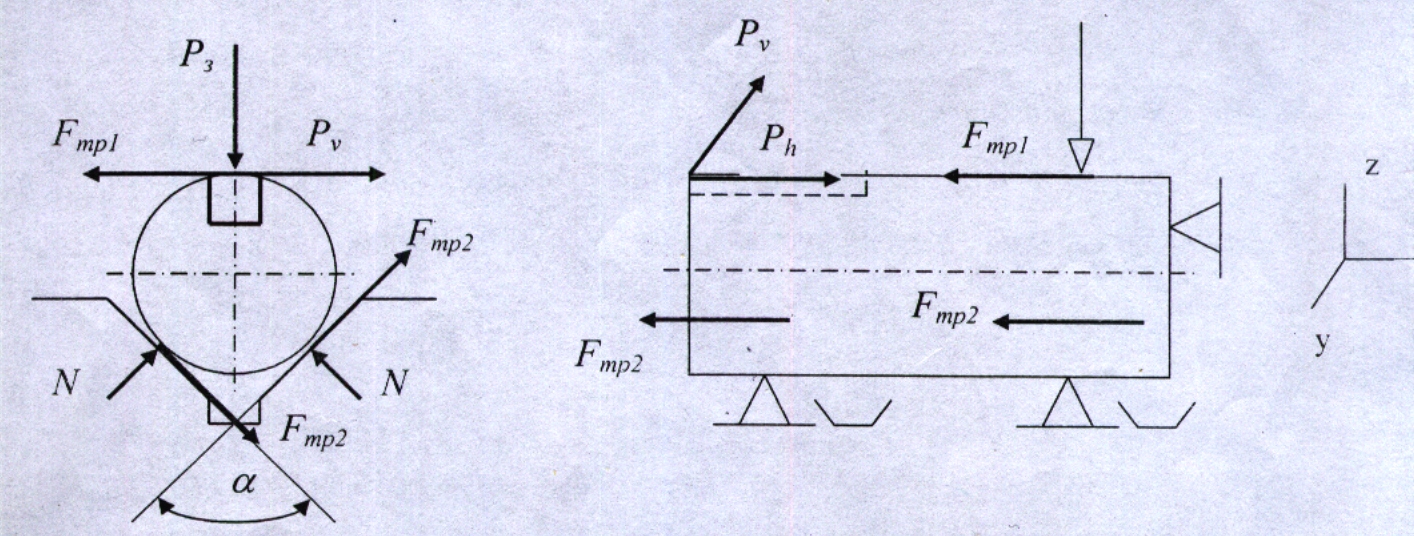

В соответствии с рисунком 4.7, прихват зажимного устройства приспособления, действующий на заготовку силой Р3, вызовет в точках касания заготовки с призмами появление реакций N.

x

Рисунок 4.7 - Схема действия сил на деталь

Так как реакции опор, в соответствии с рисунком 4.8, расположены пол углом к выбранным осям, заменим их на силы К, При а = 90°:

R 45

N

Рисунок 4.8 - Схема действия сил в опорах

![]() (1)

(1)

Проектируя силы на ось Z, получим:

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

где обозначения прежние.

(Принято две силы N, так как поверхность призмы, не зависимо от точек соприкосновения, имеет две взаимно перпендикулярные плоскости.)

При обработке, инструмент действует на заготовку с силой резания, которая раскладывается на силы: Ph и Pv.

Так как сила зажима детали должна быть достаточной для предотвраще-ния каких-либо движений от действия обоих сил, принимаем, что необходимая ста зажима определится по формуле:

![]() (6)

(6)

где

![]() -

необходимая сила зажима для предотвращения

на деталь силы Рh;

-

необходимая сила зажима для предотвращения

на деталь силы Рh;

![]() - необходимая

сипа зажима для предотвращения на деталь

силы Рv.

- необходимая

сипа зажима для предотвращения на деталь

силы Рv.

Действию

силы Рh,

стремящейся сдвинуть заготовку в осевом

направлении X

противодействуют силы трения

![]() .

.

Из условия равновесия:

![]() (7)

(7)

![]() (8)

(8)

где Fтр1 - сила трения, возникающая в месте контакта зажимного элемента приспособления и заготовки;

Fтр2 – сила трения, возникающая в месте контакта заготовки и установоч-ного элемента приспособления, т.е. призмы.

Причем

![]() (9)

(9)

![]() (10)

(10)

где f1 и f2 – коэффициенты трения между зажимным элементом и деталью, деталью и установочным элементом;

остальные обозначения прежние.

Объединив формулы (5), (8), (9) и (10), с учетом коэффициента надежности закрепления (коэффициента запаса), получим:

![]() (11)

(11)

где обозначения прежние.

От

действия силы Рv

заготовка может повернуться вокруг оси

X,

так как на неё действует момент от силы

Рv.

Противодействуют ему моменты от сил

трения между заготовкой и опорой,

заготовкой и элементом зажима. Из условия

равновесия

![]() :

:

![]() (12)

(12)

где Рv – составляющая силы резания при фрезеровании паза, Н;

Fтр1 и Fтр2 – силы трения, возникающие в месте контакта заготовки с элементами приспособления при повороте заготовки;

а – расстояние от центра поворота до действия силы Рv, является половиной диаметра цилиндра, на котором обрабатывается паз;

b - расстояние от центра поворота до действия сил трения, является половиной диаметра цилиндров, по которым выполнена установка и закрепление заготовки (технологическая база).

Имеем из формул (5), (9), и (10):

![]()

![]()

![]()

С учетом коэффициента запаса, получим:

![]() (13)

(13)

где обозначения прежние.

Используя справочную литературу, необходимо определить силы Рh и Рv [………], коэффициенты трения f1 и f2 [………]. Подставив найденные значения в формулы (11) и (13), а затем по формуле (6) найти необходимую силу зажима Рз.

Пользуясь справочной литературой, необходимо определить конструкцию силового механизма и выполнить расчет привода.

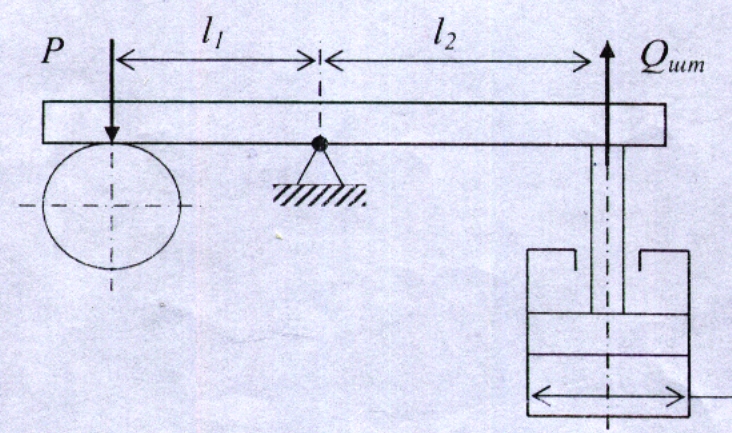

В соответствии с рисунком 4.9, сила на штоке Qшт определяется по формуле:

![]() (14)

(14)

![]() (15)

(15)

где Рз – необходимая сила зажима заготовки, Н;

l1 и l2 – расстояние от действия сил до точки опоры (плечи определяются по чертежу приспособления конструктивно), мм.

Dц

Рисунок 4.9 – Схема привода

Используя справочную литературу, ранее принятые характеристики привода (при расчете коэффициента запаса) и принятую схему привода определяем, что для цилиндра, при подаче рабочей среды в бесштоковую полость:

![]() ,

(16)

,

(16)

где Qшт – сила на штоке привода, Н;

Dц – внутренний диаметр цилиндра (соответствует диаметру поршня), мм;

р – давление в рабочей среде, МПа;

–- кпд привода (учитывает потери на трение), обычно принимают = = 0,85 0,9.

Отсюда

![]() (17)

(17)

Найденное значение диаметра цилиндра округляется до ближайшего большего стандартного числа Dц пр, используя справочную литературу.

Действительная сила зажима заготовки определяется, используя уже известные формулы (16) и (14) и принятое значение Dц пр.

Обработка считается возможной, если действительная сила зажима больше необходимой.