- •4.3 Анализ технологической операции

- •4.3.1 Технические условия на изготовление детали и методы их обеспечения

- •4.3.2 Обоснование схемы базирования

- •4.3.3 Выбор технологического оборудования (металлорежущих станков) и технологической оснастки и его обоснование

- •4.4 Определение точности выполнения детале-операции

- •4.5 Определение режимов резания по эмпирическим формулам

4.3.3 Выбор технологического оборудования (металлорежущих станков) и технологической оснастки и его обоснование

Выбор станочного оборудования осуществляется, прежде всего, от объема выпуска деталей, т.е. типа производства, предварительной разработки технологической операции (вида обрабатываемой поверхности, базирования детали). Для выполнения обработки чаще всего применяются как универсальные станки, так и станки с числовым программным управлением (см приложение В1).

При выборе станочного оборудования необходимо учитывать:

- характер производства;

- методы достижения заданной точности при обработке;

- соответствие станка размерам детали;

- мощность станка;

- удобство управления и обслуживания станка;

- габаритные размеры станка;

- возможность оснащения станка высокопроизводительными приспособле-ниями и средствами механизации и автоматизации;

- кинематические данные станка (подачи, частота вращения и т.д.);

- современные достижения отечественного станкостроения.

Модель станка можно выбрать сравнительно быстро на основании таких данных, как метод обработки, точность обработки и класс чистоты, расположение и размеры обрабатываемой поверхности или габаритные размеры детали. Однако такой выбор еще не будет достаточно обоснованным и, самое главное, не даст представления об обеспечении заданной производительности. Основным фактором, который может привести к изменению первоначального решения по выбору типоразмера (модели) станка, является неэффективное использование его по мощности. Но данный фактор станет явным только после определения режимов резания обработки поверхности.

В данном разделе курсового проекта необходимо дать краткое описание модели станка. Характеристика выбранной модели станка должна включить техническую характеристику, в которой учтены все выше перечисленные при выборе оборудования данные; кинематические данные станка, учитывающиеся при расчете режимов резания обработки; а также сведения о форме и размерах посадочных мест.

Выбор, режущего инструмента, его вида, конструкции и размеров в значи-тельной мере предопределяется методами обработки, свойствами обрабатывае-мого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Для обработки стали рекомендуется применять инструменты, режущая часть которого изготовлена из титановольфрамовых твердых сплавов, быстрорежущих инструментальных сталей, вольфрамовых твердых сплавов и др. при обработке чугуна, цветных металлов и неметаллических материалов используют инструменты из вольфрамовых твердых сплавов. Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режимов резания и типов производства.

Режущий инструмент выбирается по соответствующим стандартам и справочной литературе [………….] в зависимости от методов обработки деталей.

Обработка отверстий выполняется осевым инструментом: сверлами, зенкерами, развертками. Наибольшее распространение получили спиральные сверла с коническим и цилиндрическим хвостовиками. Кроме того, применяют центровочные сверла и различные сверла специальной конструкции: перовые, шнековые, сверла для кольцевого сверления. При значительной годовой программе выпуска применяют комбинированные ступенчатые сверла.

Для увеличения диаметра отверстия и его точности, применяют зенкеры. К зенкерам относят такие инструменты, как зенковки и цековки: зенковки – многолезвийный режущий инструмент, предназначенный для образования конических переходных участков отверстий; зенковки с направляющей цапфой – многолезвийный инструмент, предназначенные для обработки цилиндрических углублений и подрезки их глубокого торца; зенкеры с торцевыми зубьями – инструменты, применяемые для зачистки торцовых поверхностей.

Развертки – металлорежущий многолезвийный нструмент, предназначенный для предварительной или окончательной обработки цилиндрических и конических отверстий 6-11-го квалитета точности.

Фрезерование – процесс получения плоских и фасонных поверхностей, а так же различных пазов с помощью многолезвийного инструмента – фрезы.

Фрезерование пазов осуществляется шпоночными, дисковыми и концевыми фрезами. Фрезерование плоскостей осуществляют торцовыми насадными фрезами с пятигранными неперетачиваемыми пластинами, для обработки по контуру - фрезы хвостовые разных конструкций из быстрорежущих сталей, твердых сплавов, сверхтвердых материалов.

Данные по некоторым конструкциям инструментов, зависимости способов обработки и качества получаемой поверхности, характеристикам инструмен-тального материала даны в приложении ВЗ [...].

Вспомогательный инструмент предназначен для установки и закрепления режущего инструмента на станке и должен отвечать следующим требованиям: обеспечивать надежную и точную установку режущих инструментов, иметь высо-кую жесткость, универсальность конструкции, позволять, при необходимости, быструю смену режущего инструмента. Вспомогательные инструменты харак-теризуются большим числом нормализованных конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов.

При выборе вспомогательного инструмента учитываются присоединитель-ные поверхности станков и режущих инструментов [.......] (см приложение В5).

Рисунок 4.3

Если вспомогательный инструмент предназначен для станков с ЧПУ, то он должен отвечать следующим требованиям: обеспечивать надежную и точную установку режущих инструментов, иметь высокую жесткость, универсальность конструкции, позволять быструю смену режущего инструмента после затупления и при переналалках, предварительную настройку на заданные размеры вне станка.

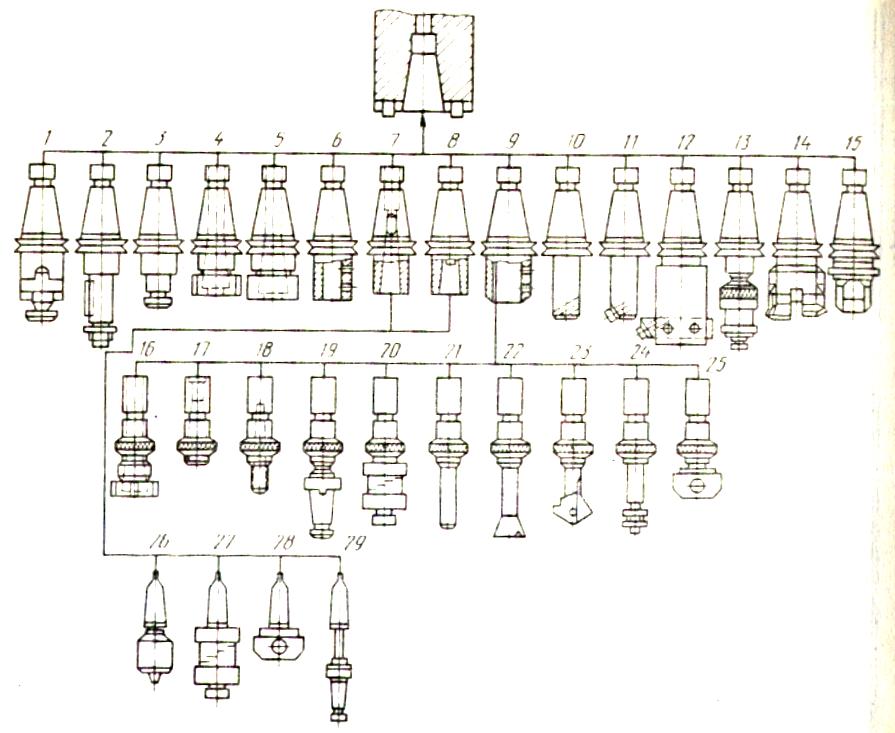

В соответствии с рисунком 4.4, в подсистему вспомогательного инструмента для станков с ЧПУ сверлильно-расточной и сверлильно-фрезерной группы вхо-дят: 1 - оправка для насадных фрез с поперечной шпонкой; 2,3 - оправка для на-садных торовых фрез с продольной шпонкой; 4, 6 - патроны цанговые; 5 - втулка переходная для концевых фрез; 7, 8 - втулки переходные для инструмента с ко-нусом Морзе (КМ), лапкой и резьбовым отверстием; 9 - державка для регули-руемых патронов, втулок и оправок; 10 - 12 - оправки расточные; 13 - оправки для подрезных пластин; 14 - головки расточные двухзубые; 15 - головки расточные универсальные; 16 - патроны цанговые регулируемые; 17 - 18 - втулки регулируе-мые с внутренним КМ, универсальные и длинные; 19 - оправки регулируемые для насадных зенкеров и разверток; 20 - патроны регулируемые резьбонарезные; 21 - оправки регулируемые для крепления пластин перовых сверл; 24 - оправки регу-лируемые для дисковых фрез; 25 - патроны регулируемые; 26 - патрон с КМ сверлильный трехкулачковый без ключа; 27 - патроны с КМ резьбонарезные; 28 - патроны с КМ расточные; 29 - оправки с КМ для насадных зенкеров и разверток.

В пояснительной записке необходимо описать применяемый при выполнении операции инструмент, дать анализ выбранному режущему и вспомогательному инструменту, необходимо правильно указывать условные обозначения инстру-ментов в соответствии с присвоенным ему в стандарте обозначением, например для обработки отверстия Ø20Н9 в заготовке из серого чугуна на станке с конусом шпинделя 4 применяется:

- сверло диаметром 19,8 мм с хвостовиком конуса Морзе 2 с режущей частью из твердого сплава ВК6:

Сверло 2200-0007 ВК6 ГОСТ 17275-71 (Ø19,8. КМ2);

- зенкер диаметром 20 мм с хвостовиком конуса Морзе 2 с режущей частью из быстрорежущей стали Р18 и числом зубьев - 3:

Зенкер 0000-0000 Р18 ГОСТ 00000 (Ø20, 2=3, КМ2);

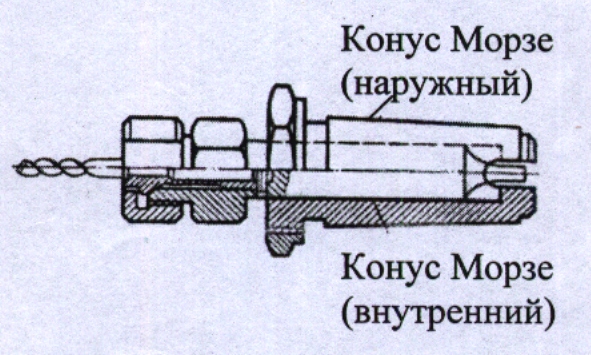

- патрон быстросменный с шариками исполнения II с хвостовиком конуса Морзе 4 и цилиндрическим посадочным отверстием диаметром 34 мм:

Патрон 6152-0105 МН 5749-65 (КМ, 4=34 мм);

- вставка сменная неподвижная к патронам быстросменным с шариками с внутренним конусом Морзе 2 и наружным диаметром 34 мм:

Вставка 6120-0306 МН 5745-65 (D=34 мм, КМ2).

Рисунок 4.4 - Подсистемы вспомогательного инструмента для станков с ЧПУ сверлильно-расточной и сверлильно-фрезерной групп