- •Технологические основы сварки плавлением и давлением Лекция №1

- •1 Общие сведения.

- •2 Сущность ручной дуговой сварки покрытыми электродами

- •3 Сущность автоматической сварки под слоем флюса (асф)

- •Сварочная головка – устройство, осуществляющее возбуждение дуги, подачу электродной проволоки, поддержание режима и прекращение процесса сварки.

- •Сварочный трактор – переносной самоходный сварочный аппарат, перемещающийся вдоль кромок или непосредственно по изделию, по направляющим или без них.

- •4 Сущность, технология и техника сварки в защитных газах.

- •Токоподводящие наконечники

- •5 Сущность электрошлаковой сварки

- •§ 3. Аппараты безрельсового типа

- •6 Сущность газокислородной сварки

- •4. Дуговые и лучевые виды резки металлов

5 Сущность электрошлаковой сварки

Рис.5.1 Электрошлаковая

сварка: а —

сборка под сварку, б — схема процесса

сварки.1 – детали; 2 – водоохлаждаемые

ползуны; 3 – сварочный шов; 4 – металлическая

ванна; 5 – шлаковая ванна; 6 – электрод;

7 входной карман; 8 – выводные планки.

Рис.5.2 Электрошлаковая

сварка: 1 — начальная скоба для возбуждения

процесса сварки, 2—металлическая

(сварочная) ванна, 3 — токоподводящий

мундштук, 4— подающие ролики, 5 —

электродная проволока, 6 — шлаковая

ванна, 7 — медные формующие ползуны,

8 — сварной шов, 9 — сборочная скоба,

10 — свариваемые детали.

Сущность: ЭШС – сварка плавлением, при которой используется теплота, выделяющаяся при прохождении электрического тока через расплавленный электропроводный шлак. Расплавленный шлак удерживается в колодце, который образован кромками детали и специальными формирующими водоохлаждаемыми устройствами – ползунами. За счет разности плотности электродный металл опускается на дно сварочной ванны, образуя металлическую ванну. Капли электродного металла, проходя через расплавленный шлак улучшают химический состав. Расплавленный шлак, находясь в верхней части ванны исключает воздействие окружающей среды. Электродная проволока вводится прямо в шлаковую ванну и там плавится, дуговой разряд отсутствует. По мере повышения уровня металлической ванны за счет расплавленного электродного металла, повышается уровень и шлаковой ванны. Поднимаются водоохлаждаемые ползуны на специальной подвеске и подающий механизм электрода. В нижней части металлической ванны жидкий металл охлаждается, за счет теплоотвода в основном металле и водоохлаждаемые ползуны, и кристаллизуется. Процесс начинается во входном кармане, а заканчивается на выводных планках, которые затем срезаются, так как в начале и конце шва могут быть дефекты.

Особенности процесса ЭШС.

Отсутствие дугового разряда, что исключает разбрызгивание металла и шлака.

Подготовка кромок достаточно проста, требует скоса, что сокращает отходы.

За один проход можно сварить металл любой толщины (сегодня 2 метра).

Мало расходуется флюс, благодаря чему больше теплоты идет на плавление металла, что сокращает расход электроэнергии.

Свариваемый металл прогревается равномерно по всей толщине, поэтому не происходит угловой деформации.

Производительность сварки повышается с увеличением толщины металла.

Температура расплава 2 – 2,5 тыс. С, что превращает температуру плавления жидкого металла и способствует получению качественного сплавления.

вертикальное положение шва наличие в верхней части шлаковой ванны способствует полному удалению газа и неметаллических включений. Именно эта способность послужила основой для разработки нового способа получения особо чистого металла – электрошлакового переплава.

Применение.

Основной областью применения ЭШС является тяжелое машиностроение, где с помощью ЭШС изготавливаются барабаны паровых котлов высокого давления, кожухи доменных печей, станины больших станков, валы гидротурбин и так далее.

Классификация способов:

Способы ЭШС обычно классифицируются от количества и вида электродов. Бывают:

одноэлектродные (проволочные),

трех электродные (трех фазовый ток),

многоэлектродные (кратны трем),

пластинчатые (для коротких швов),

плавящиеся мундштуки.

Соединения и швы.

Регламентируются ГОСТ 15164. Предусматривается три типа соединений: стыковые, угловые, тавровые, начиная с толщины 16 мм. По стандарту обозначается:

ШЭ – электрошлаковая

ШМ – с мундштук

ШП – сварка пластинчатым электродом.

Подготовка кромок, сборка.

При ЭШС торцы свариваемых деталей как правило, обрабатываются под углом 90, способ зависит от толщины и химического состава металла.

До 200мм для низкоуглеродистой стали – газокислородная резка. Для больших толщин и легированных сталей применяют механическую обработку.

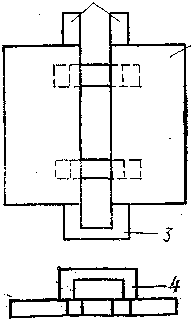

Рис.5.3 Сборка

соединяемых частей под сварку (размеры

указаны в мм): 1

— свариваемые детали, 2

— входной

карман, 3 —

выходные планки

Сборка осуществляется по следующей схеме:

Существует расчетный и сборочный зазор. Практика показала, что для надежной компенсации деформации соединяемых частей и сохранения в процессе сварки заданного зазора – сварку осуществляют с клиновым зазором:

= (bВ - bН/h) = 1 – 2

25мм на 1м длины шва.

Для фиксации соединяемых частей применяют скобы, их приваривают вдоль стыка с одной стороны на расстоянии 500 – 800мм с таким расчетом, чтобы под скобами прошел ползун.

Параметры режима ЭШС и их влияние на форму шва.

Ширина зазора (зависит от толщины).

Таблица 5.1 Зависимость ширины зазора от толщины.

S, [мм] |

16 – 30 |

30 – 80 |

80 – 500 |

500 – 1000 |

1000–2000 |

Bрасч |

18 |

22 |

26 |

30 |

30 |

Bсб |

19 – 20 |

24 – 25 |

28 – 32 |

36 – 40 |

40 – 42 |

При уменьшении сборочного зазора объем шлаковой ванны уменьшается, уменьшается температура разогрева металла, уменьшается глубина проплавления торцевых кромок, ухудшается форма ванны и возникает вероятность появления осевых трещин.

Диаметр электрода. Стандартные 2,5 – 3 мм.

Количество электродов. Зависит S деталей.

при S<50, n=1, Vк=0

S150, n=0, Vк0

S=100300, n=23, Vк=0

S=150450, n=3, Vк0

Если количество электродов больше 2, то рассчитывается расстояние между электродами для получения более равномерного провара:

dn-n=(S+1-22)/n

S – толщина,

1=18

2=45 при gп=2,5;

2=0 при gп=810.

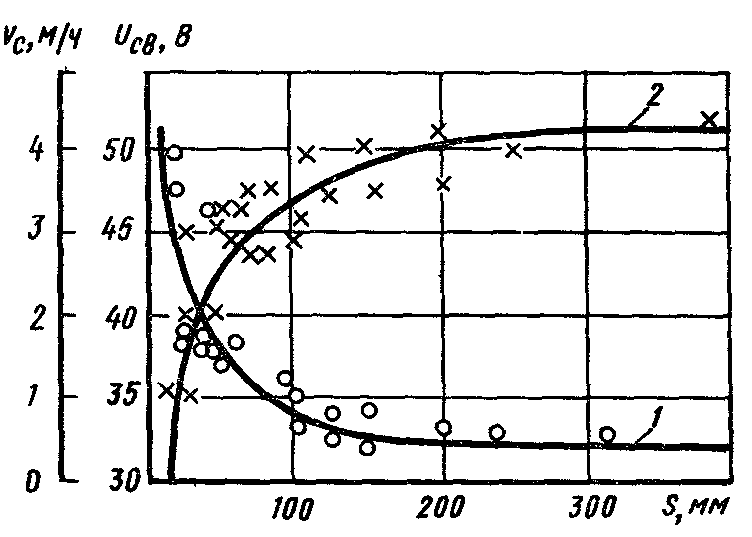

Напряжение шлаковой ванны выбирают в зависимости от толщины металла по графику:

Рис. 5.4. Зависимость скорости сварки (1) и напряжения (2) от толщины соединяемого металла

на рис.5.4 где 1 – зависимость скорости сварки от толщины металла и 2 – зависимость U от S

При увеличении U на шлаковой ванне увеличивается теплота, увеличивается глубина проплавления торцов, уменьшается возможность появления осевых трещин, улучшается форма. При чрезмерном возрастании U – кипение шлаковой ванны, возможность появления дугового разряда.

При уменьшении U – могут возникнуть непровары, даже замыкания.

Сила сварочного тока.

Iсв = А + В.S/nэ;

А = 220...280

В = 3,2...4

Iсв = 2,2Vпп + 90

Vпп – скорость подачи электродной проволоки.

При увеличении Iсв, увеличивается глубина проплавления торцов, возрастает подача электродов, возрастает скорость сварки.

Скорость подачи электродов.

Vпэ = Iсв(1,6...2,2)

Vпэ = Uсв.Fн / Fdэ

Fн = S.b [см2]

b – расчетная

Скорость сварки (по графику) или по формуле:

=7,85 г/см2

kу=1,051,1

Глубина шлаковой ванны: 40 – 50мм. При увеличении глубины шлаковой ванны уменьшается глубина проплавления торцов, стабильность процесса увеличивается. При чрезмерном увеличении глубины шва могут возникнуть непровары.

Род тока – переменный трехфазный.

Сухой вылет электрода – расстояние от места токоподвода до шлаковой ванны. lc = 60...80.

При увеличении lc, увеличивается скорость плавления, увеличивается скорость подачи проволоки, увеличивается скорость сварки, но изменяется мундштук.

Скорость колебания электродов (Vкэ 40 м/ч). зависит от скорости подачи проволоки. При увеличении Vкэ глубина проплавления торцов уменьшается и наоборот. Для равномерного распределения металла электроды должны задерживаться у края ванны, время задержки электрода tп = 4...5с.

Флюс – расходуется очень мало, поэтому шов легировать с помощью флюса нельзя.

Техника электрошлаковой сварки

Электрошлаковой сваркой изготовляют стыковые, угловые и тавровые соединения. Стыковые соединения обычно собирают на П - образных скобах (рис. 5.5), временно привариваемых с одной стороны стыка. Эти скобы сохраняют определенный зазор по всей высоте соединения и обеспечивают возможность установки медных охлаждаемых ползунов. Для возбуждения дуги и перевода электродугового процесса в электрошлаковый в начале шва приваривают входной карман. Для вывода усадочной раковины в конце шва приваривают выводные планки.

Процесс сварки начинают с возбуждения дуги во входном кармане, куда предварительно' засыпают небольшое количество флюса. После расплавления флюса и наведения шлаковой ванны дугу растягивают и обрывают, в результате чего дуговой процесс переходит в электрошлаковый. Электрошлаковый процесс протекает бесшумно и спокойно. По мере уменьшения глубины шлаковой ванны в нее небольшими порциями подсыпают свежий флюс.

Рис. 5.5 Сборка

стыкового соединения под электрошлаковую

сварку: 1 — выводные планки, 2 —

свариваемые детали, 3—входной карман,

4 —

П - образные скобы

Начальный участок шва имеет дефекты, в виде непроваров, поэтому его вместе с карманом " удаляют способом кислородной или дуговой резки в то время, когда ведется наложение кольцевого шва. Ввиду незначительной скорости сварки (вращения изделия) вырезка дефектного места трудностей не представляет. После того как вырезанное начало шва примет вертикальное положение, на него устанавливается охлаждаемый водой медный кокиль и вращение изделия прекращается. Окончательное замыкание кольцевого шва производится при вертикальном перемещении электрошлакового аппарата несколько выше горизонтального диаметра. Полученный при этом прилив металла в месте замыкания шва срезается методом кислородной резки.

Рис. 5.6. Схема

выполнения кольцевого шва способом

электрошлаковой сварки: а — начало

процесса, б — замыкание кольцевого

шва; 1, 2 —

горизонтальная

и наклонная планки кармана, 3

- медный

ползун, 4 —

токоподводящие мундштуки с электродной

проволокой, 5 — медное кольцо, 6

— медный

кокиль, 7 — металлическая ванна 8

— шлаковая

ванна, 9 —

линия вырезки дефектного участка

начала шва, 10

— сварной

шов

Рис. 5.7 Общий

вид установки для выполнения

кольцевых швов электрошлаковой

сваркой

Другой способ замыкания шва состоит в том, что по мере уменьшения сварочного пространства между концом и началом шва электроды поочередно выводятся из работы и окончание сварки осуществляют только одним электродом. Общий вид установки для выполнения кольцевых швов толстостенных цилиндров электрошлаковой сваркой приведен на рис. 5.7.

Лекция № 11

Оборудование электрошлаковой сварки

Общие сведения об электрошлаковых аппаратах

При сварке электрошлаковыми аппаратами, как правило, выполняются следующие операции:

электродная проволока или расходуемые электроды подаются в зону сварки со скоростью их плавления;

по мере заполнения зазора электродным металлом сварочный аппарат перемещается вверх вдоль шва со скоростью сварки;

принудительно формируются наружные поверхности сварных швов с помощью водоохлаждаемых ползунов — кристаллизаторов;

производится возвратно-поступательное движение электродов между торцами свариваемых кромок;

автоматически регулируется уровень сварочной ванны.

Для выполнения этих операций электрошлаковые аппараты в отличие от автоматов для дуговой сварки снабжают: устройствами — для удержания шлаковой и металлическое ванн и принудительного формирования шва, а также для автоматического регулирования уровня металлической ванны; механизмами — для подачи электродных проволок, вертикального перемещения аппарата, горизонтального возвратно-поступательного перемещения электродов. По конструкции в зависимости от способа удержания и передвижения аппараты могут быть рельсового, безрельсового и подвесного типов.

Аппараты рельсового типа

Эти аппараты перемещаются вдоль шва по вертикально установленным рельсам или специальным направляющим, укрепленным на свариваемом изделии параллельно шву. Рельсы или специальные направляющие снабжаются зубчатой рейкой, по которой перекатывается зубчатое колесо ходового механизма. Аппарат при этом перемещается снизу вверх. Рельсовый путь может быть жестким (для сварки прямолинейных швов) или гибким (для сварки криволинейных швов). Максимальная длина сварных швов, выполняемых аппаратами рельсового типа, сравнительно небольшая и ограничивается длиной рельса и зубчатой рейки. К аппаратам рельсового типа относятся аппараты А-372Р, А-433Р, А-535, А-1170 и др., а также электрошлаковый полуавтомат А-820М.

Универсальный аппарат А-535 (рис. 5.8) предназначен для выполнения электрошлаковой сваркой прямолинейных и кольцевых швов стыковых, угловых и тавровых соединений. Сварку можно выполнять проволочными или пластинчатыми электродами с двусторонним принудительным формированием шва. Один, два или одновременно три проволочных электрода обычно используют при сварке металла толщиной от 20 до 450 мм и длиной до 10—11 м. Сварка тремя электродами позволяет значительно повысить производительность аппарата, применять трехфазный ток и симметрично загружать сеть с высоким коэффициентом мощности, а также изменять химический состав шва в широких пределах, сочетая электродные проволоки различных марок. Пластинчатые электроды применяют при получении сваркой прямолинейных швов длиной не свыше 1,5 м при толщине металла до 800 мм.

Аппарат движется по направляющим рельсовой колонны /, установленной параллельно свариваемым кромкам на расстоянии 250—300 мм от изделия 11. Колонну можно прикрепить к изделию с помощью консоли 20 или монтировать на специальной установке или тележке. Высота колонны зависит от длины шва и может достигать 12 м. По колонне со скоростью сварки перемещается ходовая тележка 2, приводимая в движение электродвигателем 16.

Рис. 5.8 Универсальный электрошлаковый аппарат А-535

На тележке расположены все механизмы аппарата; с ней связан также несущий кронштейн 4, на котором укреплена головка 7 с электродвигателем постоянного тока, обеспечивающая подачу в зону сварки трех электродных проволок. Скорость подачи проволок плавно регулируется изменением частоты вращения электродвигателя. Кроме того, скорость подачи каждого электрода может изменяться ступенчато с помощью установки сменных зубчатых колес. В процессе сварки электродам сообщают также горизонтальное возвратно-поступательное движение между торцами свариваемых кромок. Это выполняют реверсированием электродвигателя механизма перемещения электродов с помощью концевых выключателей 3. Скорость горизонтального перемещения электродов можно изменять с помощью сменных зубчатых колес.

На несущем кронштейне аппарата также расположены пульт управления 5, бункер 18 для флюса с ручным дозатором 15, подвеска 8 для переднего ползуна 10 и пропущенная в зазор между кромками тяга 17, к которой на подвеске 13 прикреплен задний ползун 12. Оба ползуна охлаждаются проточной водой. Для подвода сварочного тока к электродной проволоке и направления ее в зазор служат мундштуки 14, которые выдвигаются для предварительной их настройки и корректировки внутри разделки шва с помощью маховичков 6. Аппарат подключают к шкафу управления 19. Катушки 9 с электродными проволоками устанавливают на специальной подставке рядом со сварочным аппаратом.

В процессе сварки скорость перемещения аппарата регулируется автоматически в зависимости от уровня металлической ванны относительно медных ползунов. С этой целью в передний медный ползун вмонтирован щуп, электрически связанный с устройством для автоматического регулирования скорости сварки (рис. 5.9).

Основными узлами регулирующего устройства являются вольфрамовый электрощуп Щ, вмонтированный в передний формующий ползун Я, электромашинный усилитель ЭМУ с обмоткой возбуждения ОУ, повышающий трансформатор ТП2, электродвигатель механизма вертикального перемещения аппарата ДВД и потенциометр R1, с помощью которого устанавливается необходимая скорость сварки. Щуп получает питание от вторичной обмотки сварочного трансформатора через дроссель Др. Так как расплавленный флюс обладает электропроводностью, между щупом и металлической ванной проходит ток. Падение напряжения между щупом и металлической ванной пропорционально расстоянию между ними. Обмотка возбуждения ОУ электромашинного усилителя, от которого питается электродвигатель механизма вертикального перемещения, включена на разность двух напряжений — снимаемого с щупа через лампу Л, трансформатор ТП2 и селеновый выпрямитель В2 и снимаемого с потенциометра R1, включенного через выпрямитель В1 на вторичную обмотку независимого понижающего трансформатора ТП1.

Рис.

5.9.

Принципиальная электрическая схема

устройства для

автоматического регулирования

уровня металлической ванны (а)

и схема

установки щупа (б):

J

— изоляционные

прокладки, 2

— ползун,

3 —

щуп , 4 —

шлаковая ванна, 5 — металлическая

ванна, 6 —

сварной шов

сварочный аппарат будет перемещаться вверх со скоростью, превышающей скорость подъема металлической ванны. При увеличении расстояния между щупом и металлической ванной напряжение на щупе возрастет. В результате этого суммарный ток в обмотке ОУ уменьшается и скорость перемещения аппарата снижается. Положение щупа можно контролировать по накалу лампы Л. В схеме предусмотрен выпрямитель В, с помощью которого по обмотке ОУ проходит ток только одного направления, что исключает реверсирование электродвигателя ДВД.

При автоматической работе электрическая схема обеспечивает поддержание уровня металлической ванны в пределах ±2 мм против заданной величины. Для перехода на ручное управление аппаратом цепь электрощупа отключается выключателем ВК.