2.3.1 Использование конвертерного газа в качестве восстановителя

На рисунке 3 представлена

принципиальная схема использования

конвертерного газа в качестве

восстановителя. За счет создаваемого

нагнетателем разрежения конвертерный

газ отбирается из газохода OKГ при

температуре 950–1050°С и через обводной

газоход направляется в восстановительный

аппарат; затем проходит через слой

железорудных окатышей, нагревает их до

750–850°С и восстанавливает до степени

металлизации 95%. Отработанный газ с

температурой 550–650°С и содержанием СО

около 35% поступает в газоочистку,

размещенную в обводном газоходе за

восстановительным аппаратом, в

каплеотделитель, а затем нагнетателем

подается па свечу. Остаток СО, образующийся

при восстановлении оксидов железа до

железа металлического,

1

— конвертер; 2 — ОКГ; 3 — газоочистка; 4

— обводной газоход; 5 — бункер; 6 —

восстановительный аппарат; 7 —

бункер-накопитель; 8 — питатель; 9 —

дозатор; 10 — шибер; 11 — течка; 12 —

каплеотделитель; 13 — нагнетатель; 14 —

свеча.

1

— конвертер; 2 — ОКГ; 3 — газоочистка; 4

— обводной газоход; 5 — бункер; 6 —

восстановительный аппарат; 7 —

бункер-накопитель; 8 — питатель; 9 —

дозатор; 10 — шибер; 11 — течка; 12 —

каплеотделитель; 13 — нагнетатель; 14 —

свеча.

Рисунок 3 — Принципиальная схема использования конвертерного газа в качестве восстановителя

Из восстановительного аппарата сырье выгружается периодически во время продувки конвертера или в межпродувочный период в промежуточную футерованную емкость, расположенную перед дозатором. Перед очередной плавкой порция горячих металлизованных окатышей загружается в конвертер.

Использование конвертерного газа для восстановления железа из железорудных окатышей, минуя доменный процесс, дает экономию дефицитных и дорогостоящих восстановителей. По сравнению с использованием лома применение металлизованных окатышем обеспечивает более чистое железо и упрощает транспортировку и загрузку материалов в конвертер. Однако для этого необходимы дополнительные капитальные и эксплуатационные затраты в цехе, объем которых определяет уровень экономической эффективности системы [8].

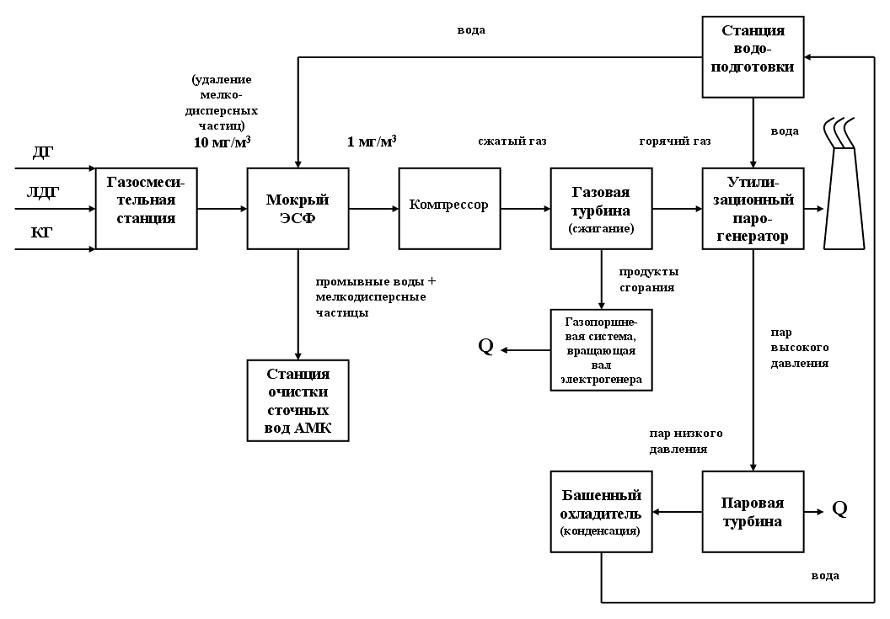

2.3.2 Технология утилизации газообразных отходов на основе парогазовой установки

ОАО «Алчевский металлургический комбинат» (ОАО «АМК») — один из крупнейших в Украине. На производство своей продукции предприятие ежегодно закупает около 1,3 млрд. кВт•ч электроэнергии из национальной электроэнергетической сети. Вторичные энергоресурсы в виде газообразных отходов (коксовый, доменный и конвертерный газы) используются для нужд основного производства не в полном объеме и в значительных количествах выбрасываются в атмосферу либо непосредственно, либо сжигаются в факелах («свечках»). В то же время состав этих газов позволяет использовать их в энергогенерирующих установках для выработки электроэнергии.

Для повышения надежности электроснабжения комбината и максимальной утилизации газообразных отходов основного производства в рамках мероприятий по реконструкции комбината предусматривается сооружение когенерационной установки, проект которой разработал ОАО Харьковский институт «Энергопроект».

Проект предусматривает использование парогазовой установки (ПГУ) комбинированного цикла. Основным топливом для нее служит смесь низкокалорийных доменного и конвертерного газов, обогащенная за счет добавления коксового газа. По предварительным подсчетам к 2009 г. комбинат будет вырабатывать свободные газы в таких количествах: доменный — 1179 тыс., коксовый — 74 тыс., конвертерный — 60 тыс. м³/ч. Средняя калорийность смешанного газа составит 1050 ккал/м³ (4396 кДж/м³).

Такой объем газообразных отходов основного производства позволяет создать на первом этапе два энергоблока мощностью по 151,5 МВт каждый и в последующем еще один такой же.

В состав энергоблока входит следующее оборудование: газотурбинный агрегат, газовый дожимной компрессор, паровая турбина, генератор, котел-утилизатор, вспомогательное технологическое оборудование, трубопроводы и запорно-регулирующая арматура, электрическое оборудование, приборы и автоматизированная система управления энергоблоком. Газотурбинный агрегат, паровая турбина, генератор и газовый компрессор скомпонованы на одном валу и представляют собой парогазовый моноблок. Такая парогазовая электростанция комбинированного цикла является современной и экономичной технологической системой, позволяющей эффективно утилизировать отходящие газы металлургического производства для обеспечения потребности ОАО «АМК» в электроэнергии и сокращения выбросов загрязняющих веществ и тепла в атмосферу.

Принципиальная схема

работы ПГУ представлена на рисунке 4.

Рисунок

4 — Принципиальная схема работы ПГУ

Рисунок

4 — Принципиальная схема работы ПГУ

Основные результаты внедрения ПГУ:

значительное сокращение выбросов оксидов углерода и азота, а также сернистого ангидрида в связи с выводом из эксплуатации существенной части мощностей ТЭЦ;

минимизация количества загрязняющих веществ в выбросах ПГУ, в особенности оксидов углерода и азота, по сравнению с выбросами котлов ТЭЦ благодаря контролируемому смешиванию газов на газосмесительной станции ПГУ и оптимизации процессов горения в камере сгорания газовой турбины. Это преимущество ПГУ особенно очевидно по сравнению с процессами сжигания доменного и конвертерного газов «на свече». В настоящее время излишки коксового газа выбрасываются в атмосферу вообще без дожигания;

снижение водопотребления ТЭЦ и ПГУ на 699,4 тыс. м³/год по сравнению с существующей технологической схемой;

минимизация воздействия человеческого фактора на функционирование электроэнергетического комплекса ПГУ благодаря автоматизированной системе управления технологическим процессом;

исключение потребления электроэнергии из национальной электроэнергетической сети за счет ввода в эксплуатацию электроэнергетического комплекса мощностью 303 МВт на базе ПГУ [9].

Заключение

Известно, что предприятия чёрной металлургии являются одним из наибольших потребителей электрической и тепловой энергии в промышленности. При этом удельный расход электрической энергии за последние 20 — 30 лет существенно не изменился.

Повышение в последние годы цен на уголь, энергоносители, воду и другие составляющие производства привели себестоимость кокса и продуктов улавливания до такой величины, выше которой производство кокса становится нерентабельным, а покупка природного топлива резко увеличивает себестоимость стали.

В результате производственной деятельности металлургических предприятий выделяется большое количество вторичных энергоресурсов, калорийность которых колеблется от 800 до 4000 ккал/м³.

Физическое тепло и теплоту сгорания части из них в качестве топлива можно с успехом использовать в металлургических циклах. В частности, для выработки электрической и тепловой энергии. Использование вторичных энергоресурсов может дать большую экономию топлива. Для металлургических предприятий с характерной для них большой энергоемкостью снижение издержек на производство металлопродукции позволит повысить её конкурентоспособность на рынках отечественном и, что особенно важно, зарубежном.

Максимальное использование ВЭР и внедрение энергосберегающих мероприятий решает одновременно экологические проблемы на предприятиях и позволяет уменьшить количество вредных выбросов в атмосферу, снизить тепловое загрязнение, которое более существенно при сжигании газов «в свече», чем при использовании их в котлах-утилизаторах. Уменьшение потребления ископаемых горючих за счет использования ВЭР позволит снизить выбросы в атмосферу токсичных оксидов азота, серы, тяжелых металлов.

Литература

Колпаков С.В., Шахпазов Е. Х., Югов П. И. Создание и развитие кислородно-конвертерного производства в мире. [Текст] // Сталь. — 8, 2006. — С. 31 — 34

Алексашин А. Л., Шнальцгер Й., Холляйс Г. Создание и развитие кислородно–конвертерного производства. [Текст] // Металлург. — 1, 2007. — С. 64 — 67

Общая характеристика вторичных энергоресурсов (ВЭР) и их классификация. [Электронный ресурс]

http://www.bestreferat.ru/referat-31860.html

Кудрин В. А. Металлургия стали. Учебник для вузов. [Текст] М.: Металлургия, 1989. — 560 с.

Перистый М.М., Кравченко А.В., Раджи О.И. Проблемы повышения экологической безопасности конвертерного производства. [Электронный ресурс]

http://masters.donntu.edu.ua/2006/fizmet/klutkina/library/article4.htm

Кудрин В. А. Современные конвертерные технологии и проблемы ресурсосбережения. [Текст] // Сталь. — 10, 2006. — С. 17

Эндеман Г., Люнген Х.Б., Вупперман К.-Д. Образование пыли, окалины и шлама и их утилизация на металлургических заводах Германии. [Текст] // Черные металлы. — февраль, 2007.

Розенгарт Ю. И., Якобсон Б.И., Мурадова З. А. Вторичные энергетические ресурсы черной металлургии и их использование. [Текст] К.: Выща шк. Головное изд–во, 1988. — 328 с.

Яковская И. А., Заруба В. К. Ресурсосберегающая технология утилизации газообразных отходов на основе парогазовой установки. ОАО Харьковский институт «Энергопроект», Харьков. [Электронный ресурс]

http://waste.com.ua/cooperation/2008/theses/yakovskaya.html

Копейка рубль бережет или как сэкономить на здоровье окружающих. [Электронный ресурс]

http://www.metalika.ua/zdorovie_okryzauwix.php