Практична робота №1

Тема: Будова, робота, технічні характеристики і регулювання

СШНУ

Мета роботи: Описати і визначити будову і призначення , технічну

характеристику СШНУ

Хід роботи

Найбільшого поширення одержав спосіб підняття вуглеводневої сировини за допомогою СШН (свердловинного штангового насоса). При цьому способові плунжер глибинного насоса приводиться в дію за допомогою наземного привода, котрий передає зусилля та зворотно-поступальний характер руху плунжерові через колону насосних штанг. Уся установка в цілому називається свердловинна штангова насосна установка (СШНУ).

Цей спосіб видобутку нафти є найпоширенішим саме тому, що використання глибинних штангових насосів дозволяє проводити видобуток нафти зі свердловин із малим дебітом та великим вмістом абразиву, хімічних домішок і парафіну.

СШНУ доцільно використовувати в свердловинах із глибинами видобутку до 2000 м на дебітах до 50-65 м3/добу. Однак відомі випадки використання цих установок на більших глибинах та дебітах.

Існують випадки, коли продуктивний пласт здатен забезпечити дебіт до 150-350 або навіть до 500-700 м3/добу зі свердловин із середньою глибиною підвіски до 1900-2200 м.

У цих випадках використовують відцентрові насоси (рисунок 1.1), які забезпечують максимальну, порівняно з насосами інших типів, подачу. Ці насоси не вимагають проміжних передач для зменшення частоти обертання вала порівняно з частотою обертання привідного двигуна, і в них відсутній періодичний характер роботи. Тому заглибні відцентрові насоси знаходять усе більшого застосування в експлуатації високодебітних обводнених (до 99 % води) та похилих свердловин.

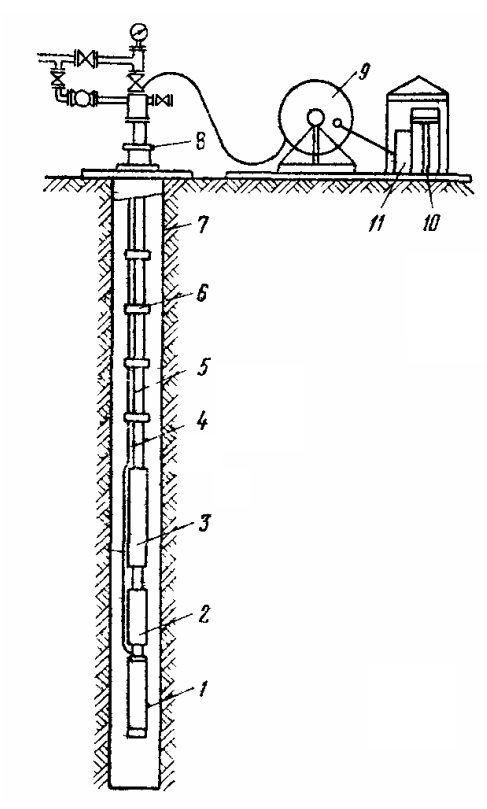

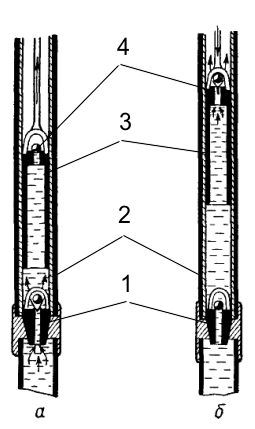

Свердловинна установка оснащена заглибним відцентровим насосом (рисунок 1.5.1) і складається із заглибного агрегату, що включає: спеціальний заглибний маслозаповнений електродвигун 1, протектор 2 та відцентровий

багатоступінчастий насос 3, спеціальний кабель 4, прикріплений до колони НКТ 5 хомутами 6. За допомогою гирлового устаткування 8, установленого на колонній голівці експлуатаційної колони 7, підвішена колона НКТ. На поверхні поряд зі свердловиною встановлюється кабельний барабан 9 і автотрансформатор 10 зі станцією керування 11. На кабельному барабані передбачений запас кабелю для збільшення глибини спуску заглибного агрегату, а під час підземного ремонту на нього намотується кабель, спущений у свердловину. Вище від насоса встановлюється зворотний клапан, що полегшує пуск установки після її простою, а над зворотним клапаном – спускний клапан для зливу рідини з внутрішньої порожнини НКТ при їх підйомі.

Рисунок 1.5.1 – Установка заглибного відцентрового насоса

У том увипадкові,коли необхідно поєднати переваги електровідцентро-вих занурюваних насосних установок та працювати на малих дебітах треба застосовувати гвинтові насосні установки (рисунок 1.5.2).

Головним робочим органом таких установок є гвинт і гумова обойма. Ці установки останнім часом широко впроваджуються у нафтовидобувну промисловість України. Це стало можливим, коли були проведені масштабні роботи з підвищення їхньої надійності й упровадження якісно нової конструкції привода.

Глибинний гвинтовий насос має два робочих гвинти 4 і 7 т дві обойми 3 і 6. Прийом рідини зі свердловини ведеться через дві фільтруючі сітки 2.

Рідина, що нагнітається, надходить у порожнину між гвинтами й за обоймою 3 проходить до запобіжного клапана 1 та далі в насосно-компресорні труби. Привід насоса йде від двигуна через протектор 10, пускову муфту 9 і вал 8. Шарнірні муфти 5 дають можливість осям гвинтів обертатися по колу з радіусом, рівним ексцентриситету. Осьові зусилля від двох гвинтів прикладаються до муфти, розташованої між ними, й взаємно компенсуються.

Рисунок 1.5.2 – Схема гвинтового свердловинного насоса |

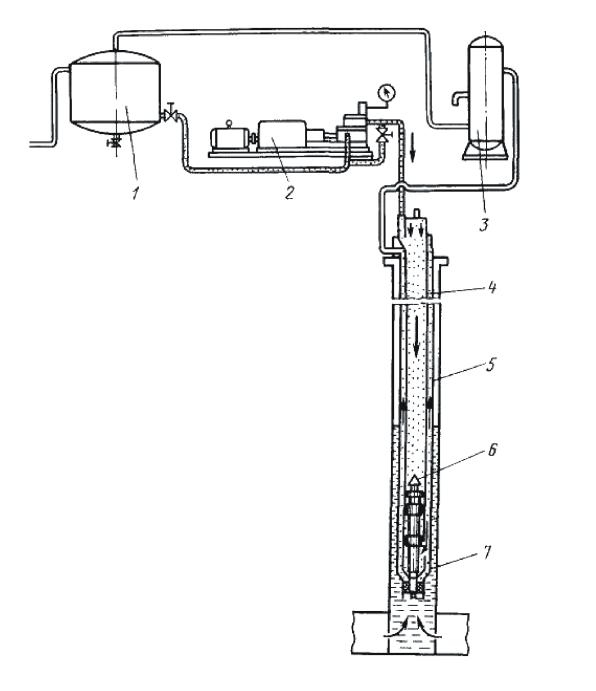

Існують також діафрагмові гли-бинні насоси, в яких основним робочим органом є гумово-тканинна діафрагма, яка, переміщуючись зворотно-поступально, створює розріджене середовище, що сприяє руху відкачуваної рідини на земну поверхню для подальшої переробки. Насоси цього типу не дістали широкого вжитку, оскільки вони не володіють такою важливою якістю, як надійність та довговічність роботи на різних режимах відкачування пластових флюїдів. Галузь раціонального застосування таких насосів близька до гвинтових. Перспективним напрямомекспл-уатації нафтових свердловин є широке впровадження гідропорш- невих насосних установок (рисунок 1.5.3). Цей тип обладнання забезпечує видобуток нафти з глибин до 2000-2500 і навіть до 4500 м при подачах від 15 до 800-1000 м3/добу. |

Як бачимо, ці установки здатні забезпечувати можливість роботи на найбільших серед насосних установок продуктивних горизонтах, що досить актуально для умов роботи нафтових промислів на території України.

Рисунок 1.5.3 – Конструкція гідропоршневої насосної установки:

1 – резервуар; 2 – гідравлічний насос; 3 – сепаратор; 4 – колона НКТ внутрішня; 5 – колона НКТ зовнішня; 6 – плунжер; 7 – хвостовик

В основу розглянутого способу експлуатації свердловин покладене використання об'ємного насоса, що спускається в свердловину і приводиться в дію приводом, розташованим на поверхні. Привід та свердловинний насос з'єднані за допомогою механічного зв'язку – колони насосних штанг. Весь цей комплекс устаткування має назву штангова свердловинна насосна установка (ШСНУ).

У нашій країні більш ніж 60 % діючого фонду свердловин експлуатується ШСНУ.

Основними параметри, що характеризують ШСНУ, є:

– подача, зумовлена кількістю пластової рідини, що піднімається в одиницю часу (м3/добу). Оскільки пластова рідина складається із суміші нафти, води, газу, піску, солей і кількох інших домішок, то в характеристиці ШСНУ звичайно вказують подачу всієї рідини й нафти;

– напір, що створюється глибинним насосом, зумовлений глибиною підвіски свердловинного насоса з урахуванням підпору на його прийомі.

В свою чергу величина підпору при роботі в сталому режимі зумовлена насамперед динамічним рівнем пластової рідини. Крім цього, тиск залежить від щільності рідини, гідравлічного опору труб, протитиску на усті свердловини і т.д.;

– ККД ШСНУ зумовлений відношенням роботи привідного двигуна до корисної роботи з підйому пластової рідини установкою. Визначення ККД установки досить складне і значною мірою залежить від особливостей кожної свердловини. Таке використання енергії газу, розчиненого в рідині, може різко збільшити ККД установки, а збільшення в'язкості пластової рідини – знизити його;

– гідравлічний ККД ШСНУ, зумовлений відношенням корисного об’єму вуглеводневої сировини, який видобувається за один робочий цикл установки, до теоретичного об’єму;

– маса установки, що включає масу її підземного обладнання і надземної частини. Збільшення маси установок здорожує установку, ускладнює обслуговування й ремонт. Крім того, велика маса приводить до необхідності спорудження дорогого та трудомісткого у виготовленні фундаменту.

Як уже зазначалося, раціональна галузь застосування ШСНУ обмежена подачею до 65 м3/добу і глибинами підвісок до 2000 м. В окремих випадках ШСНУ можуть використовувати з підвісками насосів до 3500 м, а в неглибоких свердловинах – із дебітами до 200-300 м3/сут. Більшість установок має подачу до 30, рідше – до 50 м3/добу при глибинах підвіски 1200-1800 м.

Широке розповсюдження ШСНУ викликане насамперед застосуванням свердловинного насоса об'ємного типу, що забезпечує: можливість добору пластової рідини в обсязі від одного до сотень кубічних метрів за добу при прийнятних енергетичних витратах; можливість проведення простого обслуговування і ремонту в промислових умовах; малий вплив (порівняно з іншими способами) на роботу установки фізико-хімічних властивостей рідини.

Штангова свердловинна установка складається з привода, гирлового устаткування, колони насосних штанг, колони насосно-компресорних труб, свердловинного насоса й допоміжного підземного устаткування (рисунок 1.5.4). В окремих випадках будь-який із перерахованих елементів може бути відсутнім, тоді його функцію виконують інші елементи ШСНУ. Привід призначений для перетворення енергії двигуна в механічну енергію колони насосних штанг, що рухаються поступально.

Колона насосних штанг являє собою стрижень, що складається з окремих штанг, з'єднаних один з одним нарізними з’єднаннями. Колона насосних штанг передає механічну енергію від привода до свердловинного насоса.

Свердловинний насос (як правило, плунжерний) перетворює механічну енергію штанг та плунжера, що рухаються, у механічну енергію пластової рідини, яка відсмоктується.

Колона насосно-компресорних труб служить каналом для підйому відкачуваної пластової рідини і забезпечує утримання у висячому положенні циліндра свердловинного насоса.

Гирлове устаткування герметизує внутрішню порожнину колони НКТ, її з'єднання з нафтопромисловим колектором, а також фіксує верх колони НКТ.

Допоміжне підземне устаткування встановлюється залежно від особливостей кожної свердловини. У комплект можуть входити: якір, що фіксує низ колони НКТ відносно експлуатаційної колони, газові й піскові

якорі для відділення з пластової рідини, що надходить на прийом свердловинного насоса, газу і піску, іноді клапани – відсікачі шару.

Рисунок 1.5.4 – Блок-схема свердловинної насосної установки

У деяких випадках колона штанг може бути порожнистою, і її внутрішня порожнина використовується як канал для підйому пластової рідини, або як канал для подачі хімічних реагентів. При цьому колона НКТ може бути відсутня, а циліндр свердловинного насоса фіксується спеціальним якорем із пакером.

Розглянемо окремі елементи установки на прикладі ШСНУ з балансирним двоплічним верстатом-качалкою (рисунок 1.5.5).

Штангова свердловинна насосна установка містить у собі привід, розташований у безпосередній близькості до устя свердловини. Відома велика кількість різних конструкцій приводів. Привід ШСНУ забезпечує вертикальне зворотно-поступальне переміщення верхньої точки колони штанг. Остання збирається з окремих штанг довжиною 8 м, діаметром 16-25 мм, що з'єднуються одна з одною за допомогою різьбових муфт.

Перша, верхня штанга (гирловий шток) має, як правило, трохи більший діаметр (до 38 мм) і пропущена через гирловий сальник, що забезпечує герметизацію внутрішньої порожнини НКТ.

Колона насосно-компресорних труб з'єднує свердловинний насос із

гирловим устаткуванням й утворює канал для руху нагору пластової рідини, що відкачується свердловинним насосом. Колона збирається з окремих труб 17 (рисунок 1.5.5) довжиною 8-11 м та діаметром 38-102 мм за допомогою муфт.

Гирлове устаткування І має корпус, у якому розташований гирловий сальник, бічний відвід для з'єднання внутрішньої порожнини НКТ із промисловим колектором, а також бічний відвід, що сполучається із затрубним простором. Гирловий сальник оснащений механізмом для регулювання його затягування і фіксації ущільнюючого елемента.

Штанговий свердловинний насос III являє собою насос одинарної дії. Він складається з циліндра 24, з'єднаного з колоною НКТ, плунжера 25, з'єднаного з колоною штанг. Нагнітальний клапан 26 установлений на плунжері, а всмоктувальний 27 – у нижній частині циліндра.

Нижче від насоса при необхідності встановлюється газовий IV чи піщаний якір. У них газ і пісок відокремлюються від пластової рідини. Газ направляється в затрубний простір.

Між насосно-компресорною 17 та експлуатаційною 16 колонами (на фрагментах І-IV рисунка 2 експлуатаційна колона не показана), пісок осаджується в корпусі якоря.

При роботі ШСНУ енергія від електродвигуна передається через редуктор до кривошипно-шатунного механізму, що перетворює обертальний рух вихідного вала редуктора через балансир із голівкою в зворотно-поступальний рух колони штанг. Зв'язаний із колоною плунжер також робить зворотно-поступальний рух. При ході плунжера вверх нагнітальний клапан закритий тиском рідини, що знаходиться над плунжером, що по колоні насосно-компресорних труб рухається нагору – відбувається її відкачування. В цей час упускний усмоктувальний клапан відкритий і рідина заповнює обсяг циліндра насоса під плунжером.

При ході плунжера вниз усмоктувальний клапан під дією тиску стовпа рідини закривається, нагнітальний клапан відкривається й рідина перетікає в надплунжерний простір циліндра.

Піднята на поверхню рідина через бічний відвід гирлового сальника надходить у промисловий колектор.

Залежно від специфічних особливостей промислів чи окремих свердловин застосовують й інші конструкції елементів ШСНУ.

Висновок : під час проходження даного практичного заняття ,я ознайомився з конструкцією , технічною характеристикою і умовами використання свердловинної штангової насосної установки (СШНУ). Дізнався , що цей спосіб видобутку нафти є найпоширенішим тому, що використання глибинних штангових насосів дозволяє проводити видобуток нафти зі свердловин із малим дебітом та великим вмістом абразиву, хімічних домішок і парафіну.

Практична робота №2

Тема: Аналіз причин можливих несправностей СШНУ

їх усунення

Мета роботи: Описати і визначити причини несправностей сшну Хід роботи

Штанговий свердловинний насос є складовою частиною свердловинної штангової насосної установки і являє собою механізм періодичної дії, що призначений для створення тиску рідини в колоні насосно-компресорних труб із метою підняття пластових флюїдів на земну поверхню.

Штанговий свердловинний насос для відкачування пластової рідини зі свердловин приводиться в дію колоною штанг. Він працює у тяжких умовах: пластова рідина, що перекачується, містить у собі мінералізовану воду, абразив, хімічно активні речовини, гази – часто сірководень і СО2. Температура навколишнього середовища може перевищувати 1000С. Працюючи в подібних умовах, свердловинний насос повинен мати достатню довговічність та високий ККД. Розмаїтість умов експлуатації нафтових родовищ виключає можливість однозначного визначення ККД чи довговічності ШСН. Міжремонтний період роботи насоса коливається від 15 – 20 до 400 – 500 діб, за цей час його об'ємний ККД знижується до 30 – 50 %.

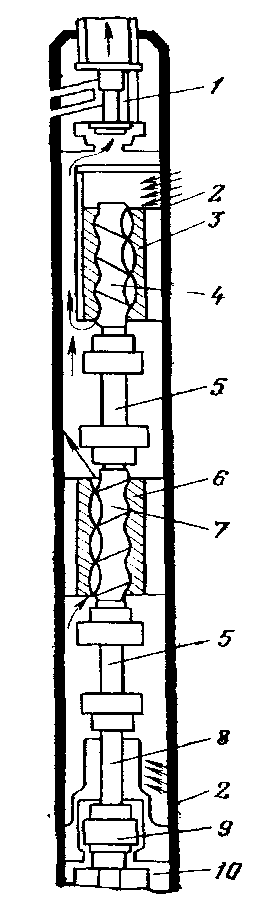

У конструкцію свердловинного насоса входять такі вузли й деталі (рисунок 1.6.1):

Рисунок 1.6.1 – Конструкція глибинного штангового насоса:

1 – всмоктувальний клапан; 2 – циліндр (елемент колони НКТ); 3 – плунжер; 4 – нагнітальний клапан;

а) рух плунжера вгору (всмоктувальний клапан відкритий і відбувається усмоктування рідини, а рідина над плунжером просувається колоною насосно-компресорних труб угору); б) рух плунжера вниз

Циліндр може бути виготовлений з однієї труби чи зібраний з окремих втулок. У першому випадкові конструкція являє собою циліндр із приєднувальним різьбленням на кінцях, внутрішня робоча поверхня якого оброблена з високим класом точності. В другому випадку конструкція циліндра складніша – вона являє собою кожух, у якому встановлюються втулки (звичайно довжиною 300 мм) із внутрішньою робочою поверхнею й обробленими торцями. Набір втулок установлюється у кожусі, стягується фасонними гайками, які нагвинчуються на кінці кожуха.

Обидва види циліндрів повинні мати чітку циліндричну внутрішню поверхню: у першому випадку це досягається у результаті спеціальної технології виготовлення, що забезпечує відповідну точність, а в другому – збиранням втулкового циліндра за допомогою спеціальних пристосувань – напрямних і муфт.

Кожна з конструкцій має свої переваги й недоліки: циліндр із цільної труби складніше виготовити, він дорожчий, проте зручніший в експлуатації, тому що забезпечує циліндричність робочої поверхні протягом усього терміну служби. Зовнішній діаметральний розмір його менший внаслідок відсутності кожуха. Останнє дозволяє виготовляти такі насоси з великим діаметром плунжера і забезпечує виконання замкової опори більш надійної конструкції.

Циліндр, зібраний із втулок, дешевший у виготовленні, оскільки втулки одного діаметра уніфіковані для конструкцій насосів із різними довжинами ходів. Це спрощує збирання насоса і дає можливість одержання необхідної довжини ходу. Однак у процесі експлуатації співвісність окремих втулок порушується, у результаті чого плунжер заклинюється й насос виходить з ладу. Велике число стиків між торцями втулок також небажане, тому що загрожує появою витоків.

Плунжер являє собою трубу, зовнішня робоча поверхня якої, оброблена з високою чистотою та точністю. На кінцях плунжер має різьблення для кріплення клапана й перевідник. Залежно від умов роботи насоса використовуються плунжери різних конструкцій.

Щодо проміжку між плунжером і циліндром насоси поділяються за посадками на наступні чотири групи: 0, I, II, IІІ із проміжками 0,001 – 0,020 мм; 0,020 – 0,070 мм; 0,070 – 0,120 мм та 0,120 – 0,170 мм відповідно. Для малов’язких нафт при великій висоті підйому рідини застосовують насоси 0-ої посадки. Для в'язких нафт і глибинах підвіски в межах 800 – 2200 м варто застосовувати насоси групи посадки І та ІІ. В обводнених і багатодебітних свердловинах рекомендується застосування насосів групи ІІІ.

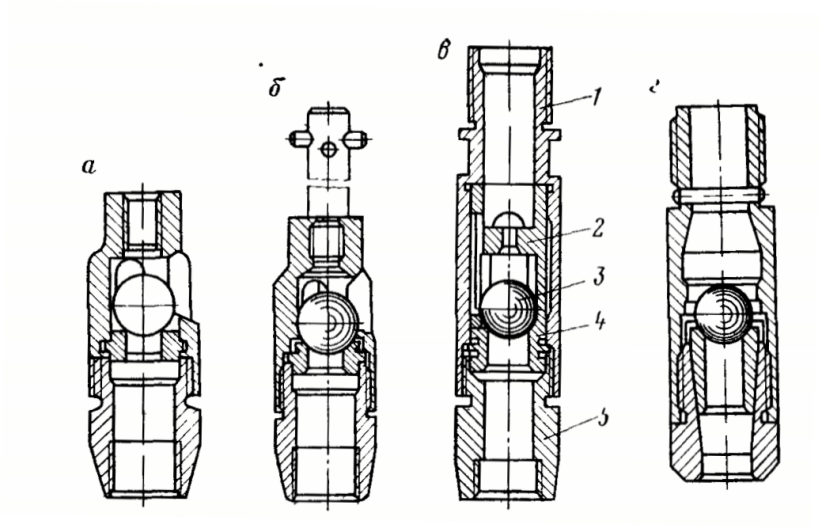

Нагнітальний клапан установлюється залежно від особливостей конструкції насоса, у верхній чи нижній частинах плунжера. Нагнітальний клапан кріпиться до плунжера за допомогою різьби. Клапан повинен мати якомога менший гідравлічний опір. Конструкції нагнітальних клапанів наведені на рисунку 1.6.2.

Рисунок 1.6.2 – Клапанні вузли свердловинних насосів:

а – насоса НГН1; б – насоса НГН2; в – насоса НГНЗ; 1 – корпус; 2 – стакан; 3 – кулька, 4 – сідло; 5 – наконечник-конус; г – конструкції Костиченка

Усмоктувальний клапан (рисунок 1.6.3) встановлюється у нижній частині циліндра. Спосіб його кріплення визначається конструкцією насоса: у вставних насосів за допомогою нарізного сполучення, у трубних – за допомогою спеціального фіксатора для можливості вилучення клапана. В останньому випадку клапан повинен мати пристрій для його надійного закріплення і вилучення на поверхню, а також проведення зворотних операцій. Крім цього, має бути забезпечена герметичність стику посадкового вузла клапана. Як і нагнітальний, усмоктувальний клапан повинен мати якомога менший гідравлічний опір.

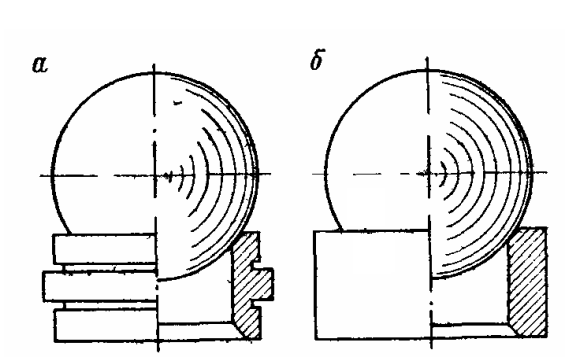

Рисунок 1.6.3 – Кульові клапани:

а – з буртом; б – із гладкою зовнішньою поверхнею

Основою конструкцій нагнітальних і всмоктувальних клапанів є сідло клапана й кулька. Як показує практика, саме пари «кулька – сідло» найбільшою мірою відповідає усім вимогам, пропонованим до цього вузла. Сідла клапанів виготовляють зі сталі марок 30Х13, 35Х18 чи з твердого сплаву ВК6В. Замкова опора вставного насоса повинна забезпечувати герметичність стику в робочому положенні, створювати достатнє зусилля для його функціонування, а також вільно пропускати корпус насоса при його зміні.

Висновок : під час проходження даного практичного заняття ,я дізнався ,що конструкція привода ШСН оцінюється ступенем впливу зміни навантаження в точці підвісу штанг на характер навантаження привідного двигуна. Ідеальною конструкцією установки можна вважати ту, яка в будь-який момент часу подвійного ходу буде забезпечувати постійне і мінімально можливе навантаження на двигун.