- •События и их возможные исходы

- •Функции распределения случайных величин

- •Количественные показатели надёжности

- •Восстанавливаемые элементы

- •Показатели долговечности

- •Показатели ремонтопригодности

- •Показатели сохраняемости

- •Комплексные показатели надёжности

- •Математическая модель внезапного отказа

- •Анализ закономерностей, описывающих процессы изнашивания, старения и усталостного повреждения деталей и узлов локомотивов

- •Понятие о параметрической надёжности

- •Требования к информации о надёжности, методы её сбора, анализа и автоматизации

- •Характеристика исходных предпосылок оптимизации межремонтных пробегов

- •Модель оптимизации межремонтного периода исходя из экономической целесообразности

- •Управление надёжностью локомотивного парка депо

- •Технические особенности обеспечения надёжности локомотивного парка

Требования к информации о надёжности, методы её сбора, анализа и автоматизации

Сбор и обработка информации о надежности локомотивов обеспечивают решение следующих задач:

-- определение и анализ количественных показателей надежности локомотивов и их сборочных единиц;

-- выявление конструктивных и технологических недостатков узлов, агрегатов, деталей, снижающих и лимитирующих надежность локомотивов;

-- выявление закономерностей возникновения отказов, определение влияния условий эксплуатации и режимов работы на уровень надежности;

-- корректировка нормируемых показателей надежности;

-- выявление недостатков эксплуатации локомотивов;

-- совершенствование системы их технического обслуживания и ремонта;

-- оптимизация норм расхода запасных частей и материалов для ремонта отказавших узлов и деталей;

-- разработка конструктивных и технологических мер по повышению надежности лимитирующих узлов и деталей.

В связи с этим к исходной статистической информации предъявляются соответствующие требования. Прежде всего, информация должна быть достоверной. Так как появление отказа явление случайное, то внесение субъективных погрешностей, связанных с недостаточной квалификацией или недобросовестностью работников, не позволит выявить какие-либо закономерности в появлении того или иного отказа. Кроме этого, обработка такой информации может привести к неправильным выводам о фактической надежности локомотивов или его сборочных единиц и деталей. Поэтому для формирования массива первичной информации прибегают к комиссионному методу оценки неисправностей с составлением соответствующих документов (актов).

Для получения обоснованных выводов и решений информация должна быть полной. При анализе надежности локомотивов информацию собирают как по отказам в межремонтный период (неплановый ремонт для восстановления работоспособности отказавших элементов), так и по отказам, обнаруженным на плановых ремонтах и вызвавшим увеличение объема работ или простоя (наличие сверхпланового ремонта). Строго говоря, это неполная информация, т.к. она не учитывает плановой смены деталей и сборочных единиц. Поскольку сам момент планового ремонта является случайным, определенным волевым способом, то и замена той или иной детали или сборочной единицы на локомотиве не подкреплена какими-либо объективными причинами. В этом случае значительная часть информации в расчетах не учитывается (т.е. теряется), что вносит большие погрешности в определение соответствующих показателей и не позволяет уверенно прогнозировать надежность.

Информация должна быть оперативной. В условиях интенсивных перевозок особое значение приобретает обеспечение распорядительных органов МПС на различных уровнях своевременной информацией об изменениях количества отказов. При этом необходима информация как о качественных, так и о количественных характеристиках отказов. В локомотиве работа всех сборочных единиц взаимосвязана. Поэтому несвоевременное обнаружение отказа даже какой-либо малозначительной детали может иметь тяжелые последствия и повлечет отказ всего локомотива. Это особенно важно для деталей и сборочных единиц, непосредственно обеспечивающих безопасность движения поездов. Вместе с тем, информация должна непрерывно и постоянно накапливаться для обоснования объемов работ, выполняемых на плановых ремонтах, а также для оптимизации всей системы ремонтно-эксплуатационного обслуживания локомотивов.

Информация должна легко обрабатываться и быть краткой и информативно-емкой. Для выполнения этого требования необходима система кодирования и передачи информации с использованием современных средств передачи и обработки. Эти средства позволяют автоматизировать учет и отчетность. Формы учета данных об отказах должны быть краткими и содержать четкие и достаточные сведения, позволяющие выявить причины и последствия отказа, а именно:

-- паспортные данные локомотива;

-- депо (дорога) приписки;

-- режимы эксплуатации;

-- даты всех плановых и неплановых ремонтов и обслуживаний;

-- характер повреждения (отказа) и возможные причины;

-- наработку до отказа от постройки и от всех видов ремонта и технического обслуживания.

Система передачи информации должна иметь обратную связь. Накопленная в депо информация должна в сгруппированном виде передаваться в дорожные вычислительные центры (ДВЦ) для суммирования и анализа. Это позволит руководителям служб локомотивного хозяйства и депо совместно вырабатывать оперативные меры, направленные на быстрейшее выявление и устранение причин, вызывающих те ли иные отказы или неисправности. Обработанная в вычислительном центре дороги информация должна быть передана как в вышестоящие инстанции МПС, так и заводам-изготовителям, с тем чтобы совместными усилиями повысить надежность лимитирующих узлов и деталей локомотивов.

Порядок сбора информации о надежности объектов, формы учета и накопления данных о неисправностях и отказах определены ГОСТ. В соответствии с этими документами предусмотрены следующие формы первичных данных:

-- первичные формы учета эксплуатационной информации о надежности;

-- формы накопители информации об отказах;

-- формы записи результатов анализа надежности.

Первичные формы учета предназначены для записи несистематизированной информации о локомотивах, т.е. в депо. Такими формами являются журналы учета: наработок (пробега), неисправностей и отказов, а также технического обслуживания и ремонта локомотивов.

Формы-накопители для записи систематизированной по необходимым признакам информации заполняются по данным первичной документации специально выделенным и обученным персоналом. К ним относятся:

-- карта-накопитель наработок, повреждений и отказов локомотивов и их узлов, деталей;

-- карта-накопитель сведений о техническом обслуживании и ремонте локомотивов.

За работой локомотива в процессе эксплуатации наблюдает в основном машинист, который обязан о результатах каждой поездки делать в журнале запись технического состояния локомотива (форма ТУ--152). Так как, обычно в них не указываются причины и последствия отказов, то более подробные сведения об отказах, их последствиях и способах восстановления заносят в настольный журнал (форма ТУ--1, часть 1--я). Если отказ произошел в пути следования и привел к порче локомотива, то в соответствии с «Инструкцией о порядке расследования порч» в депо составляется технический акт (форма ТЭУ--21).

Возможные отказы локомотивов, связанные с повышенным износом узлов и деталей, могут быть обнаружены в пунктах технического осмотра, где производится экипировка локомотивов и внешний осмотр важнейших сборочных единиц. При обнаружении неисправностей в отдельных случаях может производиться замена деталей и агрегатов. О характере и причинах устраненных неисправностей мастер (или бригадир) пункта технического осмотра делает запись в журнале ПТО и сообщает эти сведения в депо. Сведения об отказе оборудования, приведшем к неплановому ремонту, заносятся в журнал формы ТУ--29.

При плановых ремонтах во всех случаях, когда возникает необходимость досрочной замены или регулировки агрегата, сборочной единицы или детали, технолог депо регистрирует сведения о дополнительных ремонтах в журнал формы ТУ--28. Кроме того, на плановых ремонтах предупреждаются отказы, связанные с повышенным износом, устранение которого требует дополнительных работ. При этом в журнале плановых ремонтов записывают вид возможного отказа, причины его возникновения, пробег локомотива на данный момент от выполненного ранее ремонта.

Результаты контрольных замеров регистрируют в книгах учета и журнала формы ТУ--28. Например, при смене колесно-моторных блоков и ревизии букс освидетельствуют колесную пару. При этом измеряют прокат, толщину гребня и бандажа и заносят в журнал формы ТУ--18, являющийся основным документом для регистрации контрольных замеров бандажей колесных пар, а также в «Книгу пробегов и регистрации ремонтов локомотивов» (формы ТУ--27 и ТУ--17).

В техническом отделе депо ведется общий журнал учета повреждений по данным эксплуатации локомотивного парка в течение месяца. На основании этого журнала один раз в квартал для службы локомотивного хозяйства дороги составляется отчет «Ведомости неплановых ремонтов» (форма ТО--15), где отражается работа оборудования локомотивов, а также фиксируются неисправности по системам или группам агрегатов в целом. Формой ТО--15 не предусматривается группировки сведений об отказах оборудования локомотивов отдельных серий.

Для улучшения системы сбора и учета информации о техническом состоянии локомотивов и его изменении в эксплуатации в дополнение к перечисленным нормативно-техническим документам разработаны новые формы учета и методики накопления данных о надежности узлов и деталей локомотивов. Во ВНИИЖТе разработана методика учета отказов на основе существующих форм первичного учета и отчетности «Техническое задание на анализ технического состояния тягового подвижного состава». Для внедрения этой методики локомотивным главком в ряде локомотивных депо были созданы группы надежности в составе 3-5 инженеров-технологов, имеющих опыт по ремонту и эксплуатации локомотивов. В этих депо заведены журналы специальной формы, а также «Карточки отказов», которые заполняются на каждый отказ и содержат следующую информацию: вид неисправности и наименование отказавшего оборудования, причины и последствия, пробег локомотива до отказа, задержка поезда, трудоемкость, характер и способ восстановления, затраты средств и ресурсов. Эта информация собирается из учетных форм цехов, от дежурных по депо и ПТО. Таким образом, «Карточка отказов» является в какой-то мере обобщающим документом учетных форм ТУ--1, ТУ--24, ТУ--28, ТУ--29, ТУ--152 и заполняется в случае обнаружения отказа агрегата, сборочной единицы или детали, вызвавших любое из следующих событий:

-- нарушение графика движения поездов (порча, остановка, опоздание);

-- восстановление работоспособности локомотива в пути следования без нарушения графика движения поездов;

-- неплановый ремонт локомотива;

-- досрочные (относительно установленных сроков) замены или ремонт оборудования;

-- превышение объема работ (против установленного перечня) на плановом ремонте.

Однако, агрегатный метод ремонта локомотива и специализация депо по видам ремонта затрудняют определение пробега какой-либо конкретной детали до ее отказа, а значит, и заполнение соответствующих граф «Карточки отказов» оказывается сложным. При наличии двух и более отказов на локомотиве возникает необходимость заполнения отдельной карточки на каждую отказавшую деталь. Кроме того, «Карточка отказов» не имеет признака начала и конца записи, что затрудняет передачу, поиск и обработку информации с помощью вычислительной техники.

Применяемая в последнее время типовая задача «Анализ порч и неплановых ремонтов ТПС» разработана ВНИИЖТом в рамках АСУ ЖТ. При этом используется форма ТУ--29ВЦ, на основании которой в вычислительном центре дороги обрабатываются данные и выдаются выходные таблицы, содержащие упорядоченную информацию только о порчах и неплановых ремонтах (но без учета замен деталей на плановых ремонтах).

В Омском Государственном университете путей сообщения разработана форма учета технического состояния тепловозов и работы их узлов, названная «Учетная карточка ремонта локомотива», которая была внедрена на Забайкальской железной дороге совместно с дорожным вычислительным центром. При ее разработке ставились цели:

-- изучение условий и особенностей эксплуатации локомотивов, влияющих на показатели их надежности;

-- выявление сборочных единиц, преждевременно выходящих из строя, и причин, способствующих появлению отказов;

-- изучение характера и причин износа сборочных единиц;

-- определение показателей надежности.

Учетную карточку заполняют на каждом виде ремонта с фиксированием всех сверхцикловых работ (замена, ремонт), их характера и причин. В отличие от приведенных выше форм в учетной карточке вместо пробега агрегата, узла, и детали до отказа приведен общий пробег тепловоза от начала эксплуатации и всех предыдущих ремонтов. Учитываются все сроки постановки и отбраковки сборочных единиц, лимитирующих надежность локомотива как системы. Фиксируется полное время простоя локомотива в ремонте (т.е. после изъятия из эксплуатации) с учетом ожидания ремонта. Наличие в учетной карточке признака начала и конца карты позволяет передавать информацию без искажения по каналам связи дороги. При заполнении учетной карточки обращается внимание на полноту эксплуатационной информации ( условия и режимы эксплуатации, время, затраченное на все виды ремонта, причину и характер отказа).

Информацию, используемую для автоматизации управления процессами железнодорожного транспорта, можно условно разделить на оперативную и статистическую. Исходные данные накапливаются и усредняются в течение времени, значительно превышающего возможные задержки при передаче и обработке этой информации. Однако следует иметь в виду, что в процессе накопления статистических данных может возникнуть необходимость принятия оперативных решений. Так, например, по мере накопления сведений о сезонных отказах может потребоваться принятие срочных мер по их предупреждению. Таким образом, система сбора информации об отказах должна одновременно отвечать требованию оперативности ее передачи и анализа, а также требованию постоянного накопления для обеспечения полноты.

Поскольку источниками информации являются различные журналы и формы учета в локомотивном депо, то объективность информации, формирующейся на основе первичного учета, можно рассматривать с двух позиций. С одной стороны, обеспечение достоверности может основываться лишь на личной ответственности за порученный участок работы. Техническим заданием на АСУЖТ установлена достоверность -- не более одной необнаруженной ошибки на один миллион принятых знаков информации.

Вторая проблема при сборе информации -- концентрация информации в одном месте при производстве различных видов ремонта в разных депо. Технология сбора и передачи информации должна, прежде всего, обеспечить наиболее полный сбор информации, т.е. вся информация по отказам, ремонтам или заменам деталей и узлов локомотива должна быть зафиксирована и передана на ЭВМ депо приписки локомотива. Для фиксации первичной информации по отказам деталей и узлов локомотива при заходе на плановые и неплановые виды ремонтов разработаны переносные автономные электронные устройства на базе миникомпьютера REVO, позволяющие оперативно фиксировать информацию в момент контроля (осмотра) и выявления отказа. Для каждой серии локомотива разрабатывается специальный алгоритм фиксации неисправности, позволяющий без знания кода неисправности фиксировать информацию.

Заполнение информации производится мастером в течение ремонта в удобное для него время. После заполнения имеющейся информации производится сброс информации на ЭВМ либо непосредственно, подключением электронного устройства к порту ЭВМ, либо по локальной линии передачи информации. Такие же устройства должны находиться в местах производства технических обслуживаний и ремонтов локомотивов в других депо. После фиксации информации сформированный массив кодов передается по линиям связи на ЭВМ в депо приписки локомотива. Со временем по серии локомотивов накапливается база данных, содержащая первичную информацию по отказам узлов и деталей локомотивов приписного парка депо.

Накопленная база данных является первичной для расчета показателей надежности конкретной серии локомотивов конкретного депо. Это позволяет решать задачи оптимизации ремонтного цикла и оптимизации стратегии проведения операций диагностирования.

Основной трудностью в формировании и отслеживании динамики изменения контролируемых параметров в процессе эксплуатации является процесс формирования базы данных по каждому локомотиву с учетом характеристик составляющих его сборочных единиц оборудования.

Для накопления и обработки исходной информации необходимо сформировать электронный паспорт локомотива, основным достоинством которого является наличие максимально возможного объема информации как по локомотиву в целом, так и по отдельным элементам его конструкции. Указанная система электронной паспортизации ТПС после проведения ремонтов разрабатывается дорожной лабораторией по внедрению новых технологий ремонта ТПС Западно-Сибирской железной дороги.

Система электронной паспортизации ТПС предназначена для систематизации контроля параметров каждого электрического аппарата и электрической машины в составе единицы тягового подвижного состава. Она включает в себя:

-- устройства, позволяющие после больших ремонтов с достаточной точностью измерять необходимые параметры составных частей единиц тягового состава, имеющие стандартный выход на интерфейс RS--232, например, приборы «Доктор--030», «Прогноз» и т.п.;

-- миниатюрные энергонезависимые устройства хранения информации об измеренных параметрах, закрепляемые на электрических аппаратах и машинах;

-- специальный адаптер RS--242 -- MicroLAN, позволяющий записывать и считывать информацию из указанных энергонезависимых устройств;

-- комплекс программ для работы с адаптером и миниатюрными энергонезависимыми устройствами.

Система функционирует следующим образом. После снятия с локомотива и произведенного ремонта электрический аппарат или электрическая машина в соответствующем цехе тестируется диагностическим оборудованием. Если измеренные параметры соответствуют диапазону допустимых значений, полученные данные с помощью подключенного к последовательному порту адаптера и соответствующего программного обеспечения записываются в энергонезависимое устройство памяти. Это устройство является носителем паспортных параметров и закрепляется на ремонтируемом объекте. Таким образом, создается «электронный» паспорт каждого аппарата и машины.

Далее, в процессе установки аппаратуры на локомотив с каждого аппарата и электрической машины энергонезависимое устройство снимается, считывается хранящийся там «электронный» паспорт и записывается в файл, который является паспортом для локомотива в целом.

ТЕМА 7

МЕТОДЫ ОПТИМИЗАЦИИ СИСТЕМЫ

ТЕХНИЧЕСКОГОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА ЛОКОМОТИВОВ

АНАЛИЗ ФАКТОРОВ, ЯВЛЯЮЩИХСЯ ПРИЧИНАМИ ОТКАЗОВ УЗЛОВ

И ДЕТАЛЕЙ ЛОКОМОТИВОВ

Испытания локомотивов и его узлов на стадиях конструирования, опытного производства и эксплуатации головной партии обычно не обеспечивают наработки, позволяющей вынести окончательное решение о достигнутом уровне надёжности локомотива. Необходимые для этого данные появятся лишь после длительной эксплуатации, исчисляемой иногда годами.

Поэтому в процессе эксплуатации локомотивов в депо должны решаться следующие задачи:

— организуется подконтрольная эксплуатация локомотивов с целью получения данных о надёжности узлов, систем или деталей в зависимости от наработки и срока службы;

— собираются и анализируются данные об отказах;

— в случае необходимости, корректируются сроки и объёмы технического обслуживания и текущих ремонтов локомотивов.

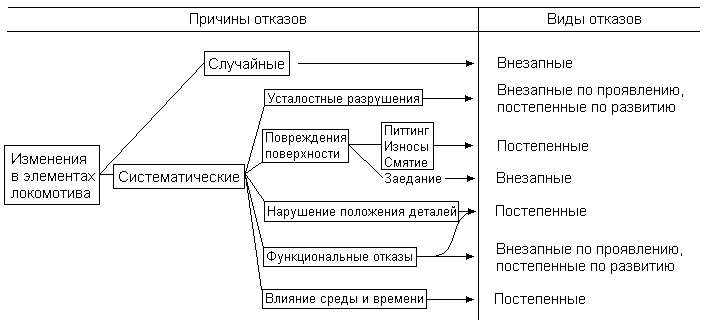

В процессе проведения наблюдений, прежде всего, контролируются те факторы, которые могут являться причинами возникновения внезапных и постепенных отказов, как показано на диаграмме, представленной на рис. 7.1.

Рис. 7.1. Отказы элементов конструкции локомотивов

В частности, проверяются:

— износ трущихся деталей, который можно оценивать по люфтам и зазорам в подвижных соединениях, по уровню шума в работе зубчатых передач и подшипников, по величине изменения металлических включений в масле;

— наличие признаков усталости элементов (по появлению мелких поверхностных трещин, выявленных осмотром или при помощи дефектоскопии);

— положения сопрягаемых деталей, изменяющихся вследствие ослабления соединений и деформации деталей;

— функционирование систем (например. охлаждения, смазки, питания двигателя или гидроприводов) и качество используемых эксплуатационных материалов;

— состояние защитных покрытий и поверхностей, которые могут подвергаться коррозии;

— состояние стареющих элементов – деталей из резины и различного рода пластмасс, меняющих с течением времени свои физические характеристики.

Большим подспорьем при проведении большинства перечисленных работ могут быть имеющихся в локомотивных депо средства технической диагностики и организация подконтрольной эксплуатации локомотивов. В этом случае удаётся получать точную информацию о наработках, отказах, заменах или ремонте отказавших элементов.

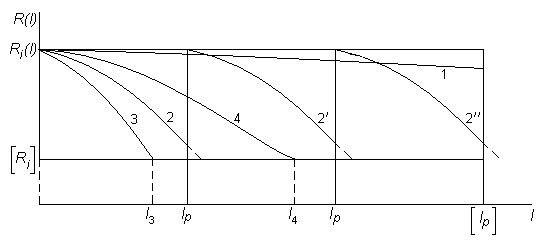

Сбор и анализ данных об отказах и нарушениях в работе элементов конструкции локомотивов даёт возможность построить кривые вероятности безотказной работы элементов и, самое главное, выявить элементы конструкции критические по надёжности.

Рис.

7.2. Изменение вероятности безотказной

работы элементов

в

зависимости от их наработки

в

зависимости от их наработки

Каждый

элемент конструкции локомотива должен

обеспечивать нормативную или заданную

вероятность безотказной работы при заданном ресурсе (наработке)

при заданном ресурсе (наработке)

.

Пока

.

Пока

элемент надёжен.

элемент надёжен.

Если

обозначить

начальную

вероятность безотказной работы элемента,

то изменение функции

начальную

вероятность безотказной работы элемента,

то изменение функции

или

кривой убыли у различных элементов

конструкции может происходить по-разному,

как показано на рис. 7.2.

или

кривой убыли у различных элементов

конструкции может происходить по-разному,

как показано на рис. 7.2.

В

процессе эксплуатации каждый элемент

конструкции проходит плановые текущие

ремонты и обслуживания после наработок,

например,

При

этом ресурс элемента может быть больше

заданного

При

этом ресурс элемента может быть больше

заданного

(кривая

(кривая

на

рис. 7.2), что соответствует элементу

повышенной

надёжности.

Однако, изменение ресурса, обусловленное

систематическими отказами, может

происходить таким образом, что

на

рис. 7.2), что соответствует элементу

повышенной

надёжности.

Однако, изменение ресурса, обусловленное

систематическими отказами, может

происходить таким образом, что

(кривая

(кривая

на

рис. 7.2). Поэтому до планового ремонта

отказа элемента не будет. Его

работоспособность на плановом ремонте

будет восстановлена и он сможет безотказно

работать до следующего планового

ремонта. Это элемент ограниченной

надёжности.

на

рис. 7.2). Поэтому до планового ремонта

отказа элемента не будет. Его

работоспособность на плановом ремонте

будет восстановлена и он сможет безотказно

работать до следующего планового

ремонта. Это элемент ограниченной

надёжности.

Наконец,

кривая убыли может проходить так, что

в межремонтный период может возникнуть

вероятность отказа элемента. В

анализируемом нами случае это относится

в соответствии к элементам 3 и 4. На рис.

7.2.

(кривая

(кривая

)

и

)

и

(кривая

(кривая

).

Указанные элементы являются критическими

по надёжности.

Поэтому необходимо либо увеличивать

ресурсы элементов 3 и 4, так чтобы

).

Указанные элементы являются критическими

по надёжности.

Поэтому необходимо либо увеличивать

ресурсы элементов 3 и 4, так чтобы

а

а

,

или корректировать величины межремонтных

пробегов, намечаемые заводом-изготовителем,

для устранения систематических отказов

локомотивов.

,

или корректировать величины межремонтных

пробегов, намечаемые заводом-изготовителем,

для устранения систематических отказов

локомотивов.

Если отказы элементов 3 и 4 связаны с дефектами и просчётами, допущенными при конструировании и изготовлении, их редко удаётся исправить средствами, которыми располагает ремонтная база локомотивного депо. Обычно эта информация передаётся заводу-изготовителю для внесения соответствующих изменений в конструкцию и технологию их производства.

В идеальном случае правильно построенная система технического обслуживания и планово-предупредительных ремонтов, наряду с исправлениями и изменениями, внесёнными в конструкцию и производство локомотивов промышленностью, должна вообще исключить появление систематических отказов. Учитывая, что число внезапных отказов невелико, эта система обеспечивала бы высокую надёжность локомотивов.

Но это в идеале. Качество используемых в настоящее время локомотивов таково, что затраты на поддержание (восстановление) надёжности путём проведения ремонтов за срок их службы в несколько раз превышает затраты на их создание. Так только затраты на текущие ремонты двухсекционного тепловоза 2ТЭ10 в период между двумя капитальными ремонтами достигает 44,5% его первоначальной стоимости.

Поэтому именно этот факт вызывает необходимость повышения требований к качеству локомотивов на этапе их производства, с одной стороны, и, совершенствования системы ремонта и технического обслуживания локомотивов, с другой стороны.

Для достижения максимальной эффективности перевозочного процесса необходимо всемерно повышать технико-экономическую эффективность локомотивов, которая в свою очередь, зависит от уровня надёжности локомотивов.

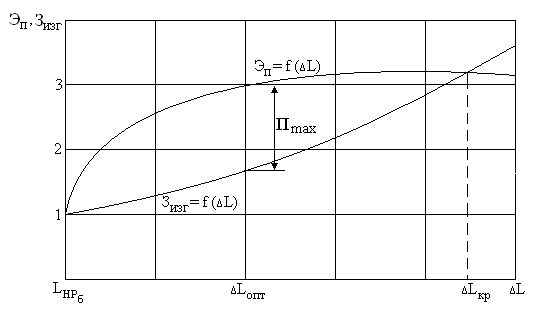

Н о

производительность или эффект, как и

требуемый от заводов-изготовителей

уровень надёжности локомотивов не могут

расти безгранично. Всегда существует

какое-то оптимальное значение уровня

надёжности, обеспечивающее максимальный

эффект.

о

производительность или эффект, как и

требуемый от заводов-изготовителей

уровень надёжности локомотивов не могут

расти безгранично. Всегда существует

какое-то оптимальное значение уровня

надёжности, обеспечивающее максимальный

эффект.

Рис.

7.3. Графики функций

качества

(полезности) для потребителя и

качества

(полезности) для потребителя и

дополнительных затрат изготовителя

более качественного локомотива

дополнительных затрат изготовителя

более качественного локомотива

Принципиальная

схема определения оптимального уровня

качества (надёжности) в зависимости от

достигнутого значения величины

безотказности локомотива представлена

на рис. 7.3. В качестве расчётного параметра

безотказности локомотива можно

использовать величину

,

под которой понимается приращение

величины средней наработки на отказ

(неплановый ремонт НР) нового или

прошедшего глубокую модернизацию

локомотива по отношению к наработке на

НР

,

под которой понимается приращение

величины средней наработки на отказ

(неплановый ремонт НР) нового или

прошедшего глубокую модернизацию

локомотива по отношению к наработке на

НР

локомотива,

принятого за базовый вариант при

сравнении. В этом случае величина

годового экономического эффекта Эп,

получаемого потребителем от использования

более качественного локомотива

(увеличение

),

определяется в зависимости от изменения

величины

локомотива,

принятого за базовый вариант при

сравнении. В этом случае величина

годового экономического эффекта Эп,

получаемого потребителем от использования

более качественного локомотива

(увеличение

),

определяется в зависимости от изменения

величины

относительного изменения величины

оценки средней наработки на отказ нового

(модернизированного) и базового

локомотивов.

относительного изменения величины

оценки средней наработки на отказ нового

(модернизированного) и базового

локомотивов.

Составляющие

экономического эффекта, получаемого

изготовителем и потребителем локомотивов,

представлены на рис 5.3 в виде функциональных

зависимостей

и

.

Точка 1 на рис. 7.3 соответствует величине

безотказности локомотива, принятого

за базу, его отпускной цене и достигнутому

в процессе эксплуатации уровню

экономической эффективности. Поскольку

функция

характеризует дополнительный эффект,

получаемый железной дорогой от

использования более качественного

локомотива, а функция

характеризует дополнительные затраты

изготовителя, то разность

- это сверх суммарный эффект или прибыль

в рублях на рубль стоимости выпускаемых

локомотивов. На рис. 7.3 видно, что при

увеличении

(или надёжности) эффективность вложенных

средств, в повышение надёжности базового

локомотива, постепенно уменьшается,

стремясь к установившемуся значению.

Теоретической величиной этого

установившегося значения являются все

издержки эксплуатации, которые бы имели

место при использовании локомотива с

исходным уровнем надёжности и которых

может не быть, если характеристики

безотказности элементов конструкции

тепловоза удастся повысить до максимально

возможного уровня.

- это сверх суммарный эффект или прибыль

в рублях на рубль стоимости выпускаемых

локомотивов. На рис. 7.3 видно, что при

увеличении

(или надёжности) эффективность вложенных

средств, в повышение надёжности базового

локомотива, постепенно уменьшается,

стремясь к установившемуся значению.

Теоретической величиной этого

установившегося значения являются все

издержки эксплуатации, которые бы имели

место при использовании локомотива с

исходным уровнем надёжности и которых

может не быть, если характеристики

безотказности элементов конструкции

тепловоза удастся повысить до максимально

возможного уровня.

С

другой стороны, у изготовителя постепенное

улучшение качества выпускаемых

локомотивов достигается вследствие

увеличения затрат

по мере приближения к величине максимально

возможного уровня надёжности. Точка

пересечения указанных кривых устанавливает

критическое значение

.

Предъявление более жёстких требований

к изготовителю нецелесообразно, поскольку

затраты на приобретение такого локомотива

не окупаются эффектом от его использования,

поскольку

.

Предъявление более жёстких требований

к изготовителю нецелесообразно, поскольку

затраты на приобретение такого локомотива

не окупаются эффектом от его использования,

поскольку

Поэтому оптимальным следует считать

такой уровень качества (надёжности)

локомотива

Поэтому оптимальным следует считать

такой уровень качества (надёжности)

локомотива

,

при котором разность между

,

при котором разность между

достигает максимального значения

достигает максимального значения

.

.

Таким образом, задача по выбору конструкции локомотива с экономически оправданным уровнем качества достаточно просто решается, если известны зависимости и .