38.

Межосевое расстояние передачи |

3. Межосевое расстояние. Межосевое расстояние передачи

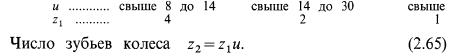

Полученное расчетом межосевое расстояние округляют в большую сторону до числа из табл. 19.1. 4. Подбор основных параметров передачи. Число витков червяка зависит от передаточного числа и:

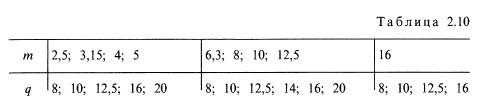

Предварительные значения: модуля передачи

относительного диаметра червяка

В формулу для т подставляют коэффициенты 1,5 и 1,7, получая таким образом интервал значений модуля. В формулу для q подставляют стандартное значение т (мм), взятое из табл. 2.10. Полученное значение округляют до ближайшего стандартного, приведенного в этой таблице.

Минимально допустимое значение q из условия жесткости червяка #min = 0,212z2. Коэффициент смещения

Если по расчету коэффициент смещения получается \х\>1, изменяют aw, q или z2. Фактическое передаточное число = ζ 2/ζ Отклонение Δ и передаточного числа от заданного

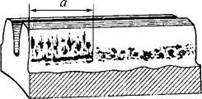

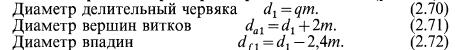

5. Геометрические размеры червяка и колеса (рис. 2.6).

Длина нарезанной части червяка при коэффициенте смещения

При положительном смещении (х>0) червяк должен быть несколько короче. В этом случае размер Ьг, вычисленный по формуле (2.73), уменьшают на величину (70 + 60x)m/z2. Во всех случаях значение Ь1 затем округляют в ближайшую сторону до стандартного числа из табл. 19.1. Диаметр делительной окружности колеса

После расчета длину Ьх и ширину Ь2 округляют в ближайшую сторону до числа в табл. 19.1. 6. Проверочный расчет передачи на прочность. Предварительно определяют: окружную скорость на червяке Vx = = nd1n1/60 000 м/с. Скорость скольжения в зацеплении

По полученному значению Vs уточняют допускаемое напряжение (2.58)...(2.60). Затем определяют окружную скорость на колесе V2 = nd2n2/60 ООО м/с. |

39. Внешние и внутренние силы. Метод сечений

Силы являются мерилом механического взаимодействия тел. Если конструкция рассматривается изолированно от окружающих тел, то действие последних на нее заменяется силами, которые называются внешними. Внешние силы, действующие на тело, можно разделить на активные (независимые) и реактивные. Реактивные усилия возникают в связях, наложенных на тело, и определяются действующими на тело активными усилиями.

По способу приложения внешние силы делятся на объемные и поверхностные.

Объемные силы распределены по всему объему рассматриваемого тела и приложены к каждой его частице. В частности, к объемным силам относятся собственный вес сооружения, магнитное притяжение или силы инерции. Единицей измерения объемных сил является сила, отнесенная к единице объема - кН/м3.

Поверхностные силы приложены к участкам поверхности и являются результатом непосредственного контактного взаимодействия рассматриваемого объекта с окружающими телами. В зависимости от соотношения площади приложения нагрузки и общей площади поверхности рассматриваемого тела, поверхностные нагрузки подразделяются на сосредоточенные и распределенные. К первым относятся нагрузки, реальная площадь приложения которых несоизмеримо меньше полной площади поверхности тела (например, воздействие колонн на фундаментную плиту достаточно больших размеров можно рассматривать как действие на нее сосредоточенных усилий). Если же площадь приложения нагрузки сопоставима с площадью поверхности тела, то такая нагрузка рассматривается как распределенная. Примером может служить собственный вес балки, действие снеговой или ветровой нагрузки на сооружение, давление жидкости в резервуаре. Распределенная нагрузка может действовать и по линии как, например, при соприкасании двух цилиндров при параллельном расположении их осей. Сосредоточенные усилия измеряются в кН, а распределенные - кН/м2 или кН/м.

По времени действия внешние нагрузки (силы) разделяются на постоянные и временные. Собственный вес зданий – это постоянно действующая нагрузка; поезд, идущий через мост, - это нагрузка временная.

По характеру изменения силы во времени различают нагрузки статические и динамические. Статические нагрузки (постоянные) - такие, которые изменяют свою величину или точку приложения (направление) с очень небольшой скоростью, так что возникающими при этом ускорениями (силами инерции) можно пренебречь. Динамические нагрузки - изменяются во времени с большой скоростью, при этом силы инерции должны быть учтены, так как оказывают существенное влияние на конструкцию. Динамические нагрузки подразделяются на внезапно приложенные, повторно-переменные и ударные. Примером внезапно приложенной нагрузки может служить действие веса железнодорожного состава, проходящего через мост; повторно-переменной – нагрузка на шатун в двигателе внутреннего сгорания; ударной – действие силы удара молота на его фундамент или гидравлический удар в гидросистеме. Ударные нагрузки возникают также в случае плохой пригонки или износа сопряженных деталей, когда зазоры превышают величину, допустимую по конструктивным и технологическим условиям. Например, при износе зубьев шестерен или деталей шариковых подшипников в машине возникают характерные стуки, свидетельствующие о возникновении ударных нагрузок, быстро приводящих к выходу конструкции из строя.

Скорость роста усилий при динамическом нагружении не обеспечивает равновесности процессов, протекающих в материале, в результате чего возникают многочисленные нарушения внутренней структуры материала. При систематическом чередовании нагружения и разгрузки накопление дефектов структуры ведет к возникновению микроскопических трещин, слияние которых приводит к усталостному разрушению.

Взаимодействие между частями рассматриваемого тела характеризуется внутренними силами, которые возникают внутри тела под действием внешних нагрузок и определяются силами межмолекулярного воздействия. Эти силы сопротивляются стремлению внешних сил разрушить элемент конструкции, изменить его форму, отделить одну часть от другой.

В брусе сечение проводят перпендикулярно его оси. Такое сечение называют поперечным.

Величины внутренних усилий определяются с применением метода сечений, суть которого заключается в следующем. Если при действии внешних сил тело находится в состоянии равновесия, то любая отсеченная часть тела вместе с приходящимися на нее внешними и внутренними усилиями также находится в равновесии, следовательно, к ней применимы уравнения равновесия.

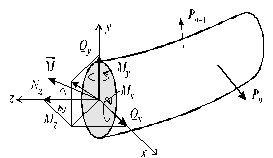

Рассмотрим тело, имеющее форму бруса (рис. 1.4, а).

Пусть к нему приложена некоторая система внешних сил Р1, Р2, Р3,..., Рn , удовлетворяющая условиям равновесия, т.е. при действии указанных внешних сил тело находится в состоянии равновесия.

Если рассечь брус сечением А на две части и правую отбросить, то, т.к. связи между частями тела устранены, необходимо действие правой (отброшенной) части на левую заменить некоей системой внутренних сил (PА ), действующей в сечении А (рис. 1.4, б).

Рис. 1.4

Обозначая

через

![]() и

и

![]() суммы внешних сил, приложенных

соответственно, к левой и правой частям

бруса (относительно сечения А),

и учитывая, что

суммы внешних сил, приложенных

соответственно, к левой и правой частям

бруса (относительно сечения А),

и учитывая, что

![]() (1.1)

(1.1)

для отсеченных частей бруса получим следующие очевидные соотношения:

![]() ;

;

![]() .

(1.2)

.

(1.2)

Последние соотношения показывают, что равнодействующая внутренних сил РА в сечении А может определяться с равным успехом из условий равновесия либо левой, либо правой частей рассеченного тела. В этом суть метода сечений.

Внутренние усилия должны быть так распределены по сечению, чтобы деформированные поверхности сечения А при совмещении правой и левой частей тела в точности совпадали. Это требование в механике твердого деформируемого тела носит название условия неразрывности деформаций.

Воспользуемся

правилами статики и приведем систему

внутренних сил

![]() к центру тяжести сечения А

в

соответствии с правилами теоретической

механики. В результате получим главный

вектор сил

к центру тяжести сечения А

в

соответствии с правилами теоретической

механики. В результате получим главный

вектор сил

![]() и главный вектор момента

и главный вектор момента

![]() (рис. 1.5). Далее выбираем декартову

систему координат xyz

с началом координат, совпадающим с

центром тяжести сечения А.

Ось

(рис. 1.5). Далее выбираем декартову

систему координат xyz

с началом координат, совпадающим с

центром тяжести сечения А.

Ось

![]() направим по нормали к сечению, а оси

направим по нормали к сечению, а оси

![]() и

и

![]() расположим в плоскости сечения.

Спроектировав главный вектор сил

и главный момент

на координатные оси x, y, z,

получаем шесть составляющих: три силы

Nz ,

Qx ,

Qy

и три момента Mz ,

Mx ,

My ,

называемых внутренними силовыми

факторами в сечении бруса.

расположим в плоскости сечения.

Спроектировав главный вектор сил

и главный момент

на координатные оси x, y, z,

получаем шесть составляющих: три силы

Nz ,

Qx ,

Qy

и три момента Mz ,

Mx ,

My ,

называемых внутренними силовыми

факторами в сечении бруса.

Составляющая Nz называется нормальной, или продольной силой в сечении. Силы Qx и Qy называются поперечными усилиями. Момент Mz называется крутящим моментом, а моменты Mx и My - изгибающими моментами относительно осей x и y, соответственно.

При известных внешних силах все шесть внутренних силовых факторов в сечении определяются из шести уравнений равновесия, которые могут быть составлены для отсеченной части.

Пусть R*, M* - результирующая сила и результирующий момент, действующие на отсеченной части тела. Если тело при действии полной системы внешних сил находится в равновесном состоянии, то условия равновесия отсеченной части тела имеет вид:

![]() (1.3)

(1.3)

Последние два векторные уравнения равновесия дают шесть скалярных уравнений в проекциях на декартовых осях координат:

![]() (1.4)

(1.4)

которые,

в общем случае составляют замкнутую

систему алгебраических уравнений

относительно шести неизвестных внутренних

усилий:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Рис. 1.5

Следовательно, если полная система внешних сил известна, то по методу сечений, всегда можно определить все внутренние усилия действующих в произвольно взятом сечении тела. Данное положение является основополагающим обстоятельством в механике твердого деформируемого тела.

В общем случае в сечении могут иметь место все шесть силовых факторов. Однако достаточно часто на практике встречаются случаи, когда некоторые внутренние усилия отсутствуют - такие виды нагружения бруса получили специальные названия (табл.1.1).

Таблица 1.1. Простейшие случаи сопротивления

Вид напряженного состояния |

Nz |

Qx |

Qy |

Mz |

Mx |

My |

Растяжение/сжатие |

+ |

0 |

0 |

0 |

0 |

0 |

Кручение |

0 |

0 |

0 |

+ |

0 |

0 |

Чистый изгиб относительно оси х |

0 |

0 |

0 |

0 |

+ |

0 |

Чистый изгиб относительно оси у |

0 |

0 |

0 |

0 |

0 |

+ |

Поперечный изгиб относительно оси х |

0 |

0 |

+ |

0 |

+ |

0 |

Поперечный изгиб относительно оси у |

0 |

+ |

0 |

0 |

0 |

+ |

Примечание: + означает наличие усилия, 0 - его отсутствие.

Сопротивления, при которых в поперечном сечении бруса действует одно внутреннее усилие, условно называются простыми. При одновременном действии в сечении бруса двух и более усилий (например, изгиб с кручением) сопротивление бруса называется сложным.

В заключение заметим, что при выполнении практических расчетов, для наглядности, как правило, определяются графики функций внутренних силовых факторов относительно координатной оси, направленной вдоль продольной оси стержня. Графики изменения внутренних усилий вдоль продольной оси стержня называются эпюрами.

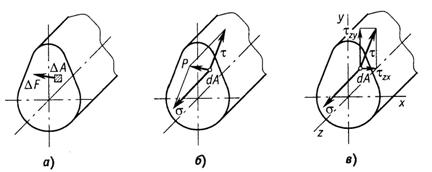

40Напряжения

При определении внутренних силовых факторов их считают приложенными в центре тяжести сечения. В действительности внутренние силы, являясь результатом взаимодействия частиц тела, непрерывно распределены по сечению. Интенсивность этих сил в разных точках сечения может быть различной. При увеличении нагрузки на элемент конструкции увеличиваются внутренние силы и соответственно увеличивается их интенсивность во всех точках сечения. Если в некоторой точке интенсивность внутренних сил достигнет определенного для данного материала значения, в этой точке возникает трещина, развитие которой приведет к разрушению элемента, или возникнут недопустимые пластические деформации. Следовательно, о прочности элементов конструкций следует судить не по значению внутренних силовых факторов, а по их интенсивности. Меру интенсивности внутренних сил называют напряжением.

В

окрестности произвольной точки,

принадлежащей сечению некоторого

нагруженного тела, выделим элементарную

площадку

![]() ,

в пределах которой действует внутреннее

усилие

,

в пределах которой действует внутреннее

усилие

![]() (рис. 1.6, а).

(рис. 1.6, а).

Среднее значение интенсивности внутренних усилий на площадке, называемое средним напряжением, определяют по формуле

![]() (1.5)

(1.5)

Уменьшая площадь , в пределе получаем истинное напряжение в данной точке сечения

![]() (1.6)

(1.6)

Векторная

величина

![]() называется

полным

напряжением в точке.

В международной системе единиц (СИ) за

единицу напряжения принят паскаль

(Па) – это напряжение, при котором на

площадке 1 м2

действует внутренняя сила 1 Н.

называется

полным

напряжением в точке.

В международной системе единиц (СИ) за

единицу напряжения принят паскаль

(Па) – это напряжение, при котором на

площадке 1 м2

действует внутренняя сила 1 Н.

Так как эта единица очень мала, в расчетах используют кратную единицу напряжения – мегапаскаль (1 МПа=106 Па).

Разложим вектор полного напряжения на две составляющие (рис.1.6, б).

Проекция

вектора полного напряжения

на нормаль к данной площадке обозначается

через

![]() и называется нормальным

напряжением.

и называется нормальным

напряжением.

Рис. 1.6

Составляющую,

лежащую в сечении в данной площадке

обозначается через

![]() и называется касательным

напряжением.

и называется касательным

напряжением.

Нормальное напряжение, направленное от сечения, считают положительным, направленное к сечению – отрицательным.

Нормальные напряжения возникают, когда под действием внешних сил частицы, расположенные по обе стороны от сечения, стремятся удалиться одна от другой или сблизиться. Касательные напряжения возникают, когда частицы стремятся сдвинуться одна относительно другой в плоскости сечения.

Касательное

напряжение можно разложить по координатным

осям на две составляющие

![]() и

и

![]() (рис.1.6,

в).

Первый индекс при

показывает, какая ось перпендикулярна

сечению, второй – параллельно какой

оси действует напряжение. Если в расчетах

направление касательного напряжения

не имеет значения, его обозначают без

индексов.

(рис.1.6,

в).

Первый индекс при

показывает, какая ось перпендикулярна

сечению, второй – параллельно какой

оси действует напряжение. Если в расчетах

направление касательного напряжения

не имеет значения, его обозначают без

индексов.

Между полным напряжением и его составляющими существует зависимость

![]() (1.7)

(1.7)

Через точку тела можно провести бесконечное число сечений и для каждого из них напряжения имеют свое значение. Следовательно, при определении напряжений необходимо указывать положение не только точки тела, но и сечения, проведенного через эту точку.

Совокупность напряжений для множества площадок, проходящих через данную точку, образует напряженное состояние в этой точке.

Напряжения в поперечных сечениях связаны с внутренними силовыми факторами определенными зависимостями.

Возьмем

в сечении бесконечно малую площадку

площадью

![]() .

По этой площадке в общем случае действуют

бесконечно малые (элементарные) внутренние

силы (рис. 1.7)

.

По этой площадке в общем случае действуют

бесконечно малые (элементарные) внутренние

силы (рис. 1.7)

![]() ;

;

![]() ;

;

![]() .

.

Рис.1.7

Соответствующие элементарные моменты относительно координатных осей , , имеют вид:

![]() ;

;

![]() ;

;

![]() .

.

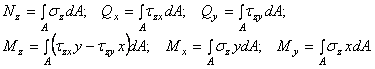

Просуммировав бесконечно малые силы и моменты, действующие в сечении, получим выражения, связывающие внутренние силовые факторы с напряжениями:

(1.8)

(1.8)

В соответствии с теоремой Вариньона, известной из теоретической механики, и зависимостью между напряжениями , и , выражение для можно записать в виде

![]() ,

,

где

![]() .

.

Интегральные зависимости (1.8) можно использовать для определения напряжений по найденным методом сечений внутренним силовым факторам при условии, что известны законы распределения напряжений по сечению.

Коэффициент безопасности

f — используется при определении расчётных нагрузок на летательный аппарат Рp по значениям эксплуатационных максимальных нагрузок Рэ и равен: f = Pр/Рэ . К. б. вводится для обеспечения высокого уровня надёжности летательного аппарата по условиям статической прочности с учётом возможных разбросов внешних нагрузок и прочностных характеристик конструкции летательного аппарата. Значения К. б. задаются в Нормах прочности, в авиастроении приняты типовые значения f от 1,5 до 2.

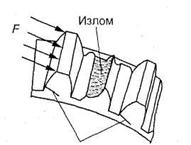

41. Виды разрушений зубьев

Правильно спроектированная и изготовленная передача при выполнении всех правил эксплуатации не должна перегреваться и производить при работе сильного шума. Появление значительного перегрева и чрезмерного шума свидетельствует о недостатках в работе передачи, связанных с ее конструкцией, изготовлением, неправильным выбором смазочного материала или возможными повреждениями зубьев. Наблюдаются следующие виды разрушения зубьев: пластическая деформация рабочих поверхностей, их поломка, изнашивание, заедание, выкрашивание рабочих поверхностей.

Поломка зубьев. Этот вид разрушения зубьев полностью выводит передачу из строя. Чаще поломка наблюдается у основания зуба (рис.25) вследствие периодического действия переменной нагрузки F, имеющей отнулевой, пульсирующий характер, а также в результате значительной кратковременной перегрузки (ударной нагрузки). Если зуб работает одной стороной, то первоначальная трещина, как правило, образуется в зоне растяжения. Трещина распространяется вдоль основания ножки зуба, а иногда к его вершине или по какой-то рабочей части зуба.

Трещины

Рис. 25. Виды разрушений зубьев. Излом зуба

Излом зуба может привести к весьма тяжким последствиям вплоть до разрушения валов и подшипников, а иногда и всего механизма. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный.

Долговечность зубьев можно повысить, увеличив прочность основания зуба и уменьшив концентрацию напряжений в опасном сечении, увеличив модуль передачи.

Выкрашивание рабочих поверхностей зубьев. Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Чаще это повреждение наблюдается в закрытых передачах, работающих при обилии смазочного материала. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины, поэтому выкрашивание появляется весьма редко. Выкрашивание поверхности зубьев возникает на ножках зубьев колес вблизи полюсной линии (рис.26). Смазочный материал, который заходит в микротрещины, находясь под действием внешнего давления (при работе передачи), расклинивает трещины. Повторяясь, такие действия приводят к откалыванию части металла (рис.27). Диаметр ямок выкрашивания (оспинок) доходит до 2-5 мм. Установлено, что чем тверже поверхности зубьев и чем меньше шероховатость их поверхностей, тем большую нагрузку они могут выдерживать без опасности возникновения выкрашивания. Более вязкой масло способно лучше гасить динамические нагрузки на зубья и тем самым уменьшать выкрашивание поверхности зубьев.

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям.

Рис.26. Виды разрушений зубьев. Усталостное выкрашивание

Рис. 27. Процесс образования усталостных раковин в закрытой передаче

В открытых передачах выкрашивание наблюдается очень редко, так как поверхностный слой, в котором возникают начальные трещины, истирается раньше, чем в нем успевает произойти усталостное выкрашивание.

Изнашивание зубьев чаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 28) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке.

Рис. 28. Процесс изнашивания зубьев в открытых передачах

Изнашивание может начаться также в результате недостаточно гладкой поверхности у новой передачи и продолжаться до сглаживания неровностей рабочих поверхностей зубьев. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения, а значит и прочность зуба. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

Заедание зубьев. Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах.

Этот вид повреждения зубьев заключается в том, что под действием высоких давлений сопряженные поверхности зубьев сцепляются одна с другой настолько сильно, что частицы металла с поверхности зубьев в зоне раздавленной масляной пленки отрываются и прихватываются к поверхности зубьев парного колеса; при последующем относительном движении зубьев эти частицы отрываются и делают на рабочих поверхностях борозды и задиры. Меры предупреждения здесь те же, что и при абразивном износе. Рекомендуется также фланкирование зубьев, правильный выбор сорта масла и его охлаждение.

Правильно спроектированные передачи должны быть рассчитаны так, чтобы любая из возможных причин повреждения зубьев была исключена. Общепринятой методики расчета зубьев на изнашивание и заедание в настоящее время нет. Все передачи рассчитывают одинаково по контактным напряжениям. Однако иногда открытые передачи рассчитывают только на изгиб по той причине, что у них в меньшей степени наблюдается явление выкрашивания зубьев. Эти передачи масляной ванны не имеют, поэтому меньше подвержены выкрашиванию поверхности зубьев.

Рис. 29

Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев. Поскольку поверхностные повреждения – главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач всё наоборот, т.к. режим работы временный или даже разовый, а перегрузки значительные.

42.

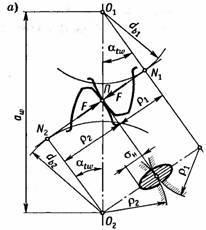

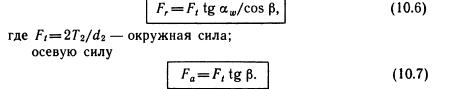

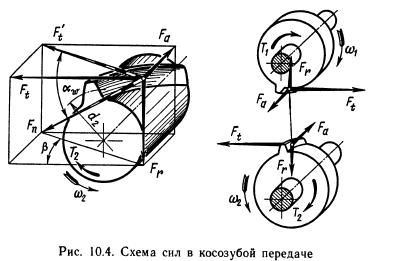

§ 10.3. Силы в зацеплении |

§

10.3. Силы в зацеплении

В косозубой

передаче нормальная сила Fn составляет

угол β с торцом колеса (рис. 10.4). Разложив

Fn на составляющие, получим:

радиальную

силу

где

Ft = 2T2/d2 — окружная сила; осевую силу

Fa

= Ftig β.

При определении направлений

сил учитывают направление вращения

колес и направление наклона зуба

(правое или левое).

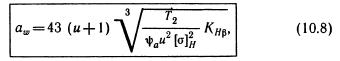

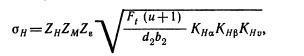

Проектировочный расчет. Аналогично расчету прямозубой передачи [см. формулу (9.10)] межосевое расстояние для стальной косозубой пары. Проверочный расчет. Аналогично расчету прямозубой передачи [см. формулу (9.8)] контактные напряжения в поверхностном слое косых зубьев

где

дополнительно по стандарту:

ZH «

1,76 cos β — коэффициент, учитывающий

форму сопряженных поверхностей зубьев.

Среднее значение Z//«l,71;

Ze=^J 1 /εα —

коэффициент, учитывающий перекрытие

зубьев

(здесь εα см. § 8.8). Среднее значение

Ζε« 0,8;

ΖΜ = 275 Н1/2/мм — для стальных

колес (см. § 9.4). Следовательно,

|

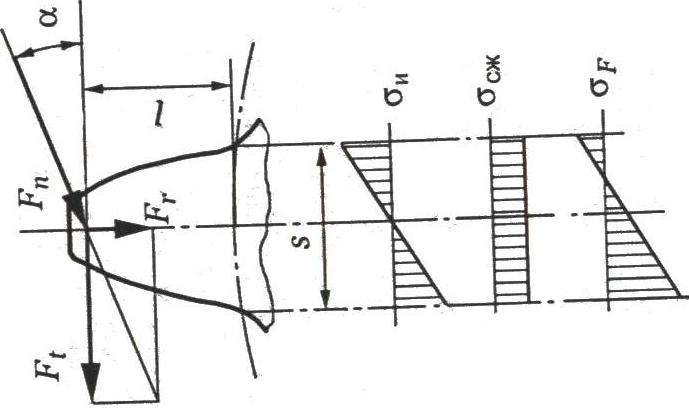

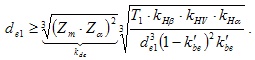

43. 4.4.4 Расчёт зубьев на изгиб

Поломка зубьев связана с напряжениями изгиба, вследствие усталости материала от длительно действующих нагрузок. Расчет на изгиб сводится к проверке условия:

![]() (2.3.19)

(2.3.19)

При

выводе расчётной формулы для определения

напряжений изгиба принимают следующие

допущения:

1) вся нагрузка

![]() зацепления

передаются одной парой зубьев, которая

приложена к вершине зуба и направлена

по нормали к его профилю (сила трения

не учитываются); 2) зуб рассматривают

как консольную балку прямоугольного

сечения, что позволяет рассчитывать

его методами сопротивления материалов.

Фактически зуб представляет собой балку

с изменяющейся формой. Это учитывается

введением в расчётные формулы

теоретического коэффициента концентрации

напряжений Кт.

Распределённую

по ширине венца зуба нагрузку заменяют

сосредоточенной силой

,

которую переносят по линии действия на

ось зуба и раскладывают на две составляющие:

изгибающую зуб

зацепления

передаются одной парой зубьев, которая

приложена к вершине зуба и направлена

по нормали к его профилю (сила трения

не учитываются); 2) зуб рассматривают

как консольную балку прямоугольного

сечения, что позволяет рассчитывать

его методами сопротивления материалов.

Фактически зуб представляет собой балку

с изменяющейся формой. Это учитывается

введением в расчётные формулы

теоретического коэффициента концентрации

напряжений Кт.

Распределённую

по ширине венца зуба нагрузку заменяют

сосредоточенной силой

,

которую переносят по линии действия на

ось зуба и раскладывают на две составляющие:

изгибающую зуб

![]() и

сжимающую

и

сжимающую

![]() ,

где

,

где

![]() -

угол направления нормальной силы Fn. Он

несколько больше угла зацепления

-

угол направления нормальной силы Fn. Он

несколько больше угла зацепления

![]() .

Напряжение

изгиба в опасном сечении (вблизи хорды

основной окружности), т.е. напряжение

на растянутой стороне зуба, где возникают

усталостные трещины рис.2.3.13.

.

Напряжение

изгиба в опасном сечении (вблизи хорды

основной окружности), т.е. напряжение

на растянутой стороне зуба, где возникают

усталостные трещины рис.2.3.13.

Рисунок

2.3.13 Эпюры распределения напряжений по

ширине зуба

Рисунок

2.3.13 Эпюры распределения напряжений по

ширине зуба

Напряжения определяются отношением внешней силы к моменту сопротивления сечения. Тогда после подстановки в исходную формулу, формула проверочного расчёта прямозубых передач:

![]() (2.3.20)

(2.3.20)

где

![]() и

и

![]() -

расчётное и допускаемое напряжения

изгиба, Н/мм2.

Ft – окружная сила,

H,

b и m – ширина и модуль зубчатого

колеса или шестерни, мм,

YF – коэффициент

формы зуба – величина безразмерная,

зависящая от числа зубьев z или zv и

коэффициента смещения х. Значения YF для

зубчатых колёс без смещения приводятся

в справочнике,

-

расчётное и допускаемое напряжения

изгиба, Н/мм2.

Ft – окружная сила,

H,

b и m – ширина и модуль зубчатого

колеса или шестерни, мм,

YF – коэффициент

формы зуба – величина безразмерная,

зависящая от числа зубьев z или zv и

коэффициента смещения х. Значения YF для

зубчатых колёс без смещения приводятся

в справочнике,

![]() -коэффициент

нагрузки при расчете на изгиб,

-коэффициент

нагрузки при расчете на изгиб,

![]() -

коэффициент нагрузки, учитывающий

распределение нагрузки между зубьями

(для прямозубых передач

-

коэффициент нагрузки, учитывающий

распределение нагрузки между зубьями

(для прямозубых передач

![]() ),

),

![]() -

коэффициент нагрузки, учитывающий

неравномерность распределения нагрузки

по ширине зубчатого венца (по длине

контактных линий),

-

коэффициент нагрузки, учитывающий

неравномерность распределения нагрузки

по ширине зубчатого венца (по длине

контактных линий),

![]() -

коэффициент нагрузки, учитывающий

дополнительные динамические нагрузки,

-

коэффициент нагрузки, учитывающий

дополнительные динамические нагрузки,

![]() -

допускаемое напряжение изгиба,

-

допускаемое напряжение изгиба,

![]() -

предел выносливости зубьев при изгибе,

-

предел выносливости зубьев при изгибе,

-

коэффициент долговечности при изгибе,

-

коэффициент долговечности при изгибе,

![]() -

базовое число циклов при изгибе,

-

базовое число циклов при изгибе,

![]() =

1,55- 1,75 - допускаемый коэффициент запаса

прочности,

Зубья шестерни и колеса

будут иметь примерно равную прочность

на изгиб при условии

=

1,55- 1,75 - допускаемый коэффициент запаса

прочности,

Зубья шестерни и колеса

будут иметь примерно равную прочность

на изгиб при условии

![]() (2.3.21)

(2.3.21)

Модуль

зубьев m определяют расчётом на изгиб,

исходя из межосевого расстояния

![]() ,

полученного из условия контактной

прочности. В этом случае для получения

расчётной формулы надо в выражении

(2.3.20):

,

полученного из условия контактной

прочности. В этом случае для получения

расчётной формулы надо в выражении

(2.3.20):

![]() заменить

ft на 2Т/d, где

заменить

ft на 2Т/d, где

![]() .

Тогда, решив уравнение

.

Тогда, решив уравнение

![]() относительно

модуля m, при некоторых средних значениях

коэффициентов

относительно

модуля m, при некоторых средних значениях

коэффициентов

![]() ,

и

получим

формулу для приближенного определения

модуля:

,

и

получим

формулу для приближенного определения

модуля:

(2.3.22)

В

эту формулу вместо

подставляют

меньшее из

![]() и

и

![]() .

Полученное значение модуля округляют

в большую сторону до стандартного.

Модуль колес рекомендуется принимать

минимальным. Уменьшение модуля и

соответствующее увеличение числа зубьев

способствует уменьшению удельного

скольжения, что увеличивает надежность

против заедания. При малом модуле

увеличивается коэффициент торцевого

перекрытия

.

Полученное значение модуля округляют

в большую сторону до стандартного.

Модуль колес рекомендуется принимать

минимальным. Уменьшение модуля и

соответствующее увеличение числа зубьев

способствует уменьшению удельного

скольжения, что увеличивает надежность

против заедания. При малом модуле

увеличивается коэффициент торцевого

перекрытия

![]() .

То есть увеличивается плавность работы

зацепления и к.п.д., уменьшается шум.

.

То есть увеличивается плавность работы

зацепления и к.п.д., уменьшается шум.

44. 4.3.1 Материалы, применяемые для изготовления зубчатых колес

Материалы зубчатых колес выбирают в зависимости от назначения и условий работы передачи.

Основные требования к материалам:

- прочность поверхностного слоя и высокое сопротивление истиранию;

- достаточная прочность при изгибе;

- обрабатываемость, возможность получения достаточной точности и чистоты поверхности.

Основным материалом зубчатых колёс является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности.

Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют также легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твёрдость поверхности 300…320 НВ. Колёса с твердостью НВ обладают сравнительно невысокой прочностью. Однако благодаря технологическим преимуществам широко применяется в условиях единичного и мелкосерийного производства в мало- и средненагруженных передачах при отсутствии жестких требований к габаритам и массе, а также в передачах с большими колёсами (диаметром более 500 мм), термическая обработка которых затруднена. Для лучшей приработки зубьев и равномерного их изнашивания для прямозубых передач рекомендуется твёрдость рабочих поверхностей зубьев шестерни назначать больше твёрдости зубьев колеса на 20…30 единиц НВ.

Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350).

Применение высокотвёрдых материалов уменьшает габаритные размеры передачи и увеличивает её долговечность. Однако колёса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. При твёрдости обоих колёс >350 НВ колеса не прирабатываются. Для неприрабатывающихся зубчатых передач не требуется обеспечивать разность твёрдостей зубьев шестерни и колеса. Но такие колёса требуют высокой точности изготовления и повышенной жёсткости валов и опор. Нарезание зубьев при высокой твёрдости затруднено. Поэтому колёса нарезают до термообработки, а отделку зубьев производят после термообработки. Применяют в условиях крупносерийного и массового производства в средне- и высоконагруженных передачах, а также при высоких требованиях к габаритам и массе передачи.

Крупные зубчатые колёса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока.

Выбор марок сталей для зубчатых колёс. В термически необработанном состоянии механические свойства всех сталей без термообработки недопустимо. При выборе марки сталей для зубчатых колёс, кроме твёрдости, необходимо учитывать размеры заготовки. Это объясняется тем, что прокаливае6мость сталей различна: углеродистых – наименьшая; высоколегированных – наибольшая. Стали с плохой прокаливаемостью (углеродистые конструкционные) при больших сечениях нельзя термически обработать на высокую твёрдость. Поэтому марку стали для упрочняемых зубчатых колёс выбирают с учётом их размеров, а именно диаметра D вала- шестерни или червяка и наибольшей ширины сечения колеса S с припуском на механическую обработку после нормализации или улучшения. Таким образом, окончательный выбор марки сталей для зубчатых колёс (пригодность заготовки колёс) необходимо производить после определения геометрических размеров зубчатой передачи.

Из рекомендаций по выбору механических свойств наиболее употребляемых марок сталей в зависимости от термообработки (твёрдости) с учётом размеров зубчатых колёс следует, что для одной и той же марки стали в зависимости от вида термообработки можно получить различные механические свойства. Поэтому при выборе материала для шестерни и для шестерни и колеса желательно ориентироваться на применение одной и той же марки стали, но с различной твёрдостью (различной термообработкой). При этом необходимо принимать среднее значение твёрдости данной марки стали как наиболее вероятное. При твёрдости обоих колёс >350 НВ не требуется обеспечивать разность твёрдости зубьев шестерни и колеса.

Стальное литьё обладает пониженной прочностью и используется обычно для колёс крупных размеров, работающих в паре с кованной шестерней. Применяют стали 35Л, 40Л, 5Л, 40ГЛ. Литые колёса подвергают нормализации или улучшению.

Чугуны. Тихоходные и малонагруженные открытые и реже закрытые передачи зубчатого колеса изготовляют из серого чугуна марок СЧ 25 и выше и высокачественного чугуна. Зубья чугунных колёс хорошо прирабатываются и хорошо противостоят усталостному разрушению и заеданию в условиях бедной смазки.

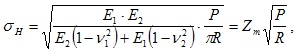

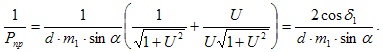

45. Расчет цилиндрических передач на прочность по контактным напряжениям

По

контактным напряжениям зубчатые колеса

рассчитываются для фазы зацепления

зубьев в полюсе.

Контакт

зубьев уподобляется контакту 2-х цилиндров

с радиусами равными радиусам кривизны

эвольвент в точке контакта.

Поэтому

для определения контактных напряжений

![]() используем

решение задачи Герца по определению

напряжений при контакте гладких

цилиндров:

используем

решение задачи Герца по определению

напряжений при контакте гладких

цилиндров:

где Zm - коэффициент,

характеризующий свойства материалов

зубчатых колес.

Р - нагрузка,

приходящая на единицу длины контактных

линий зубьев.

R - приведенный

радиус кривизны цилиндров в точке

контакта.

Выразим нагрузку

Р и R через параметры зубчатых колес.

где Zm - коэффициент,

характеризующий свойства материалов

зубчатых колес.

Р - нагрузка,

приходящая на единицу длины контактных

линий зубьев.

R - приведенный

радиус кривизны цилиндров в точке

контакта.

Выразим нагрузку

Р и R через параметры зубчатых колес.

![]()

![]()

![]() Для передачи внутреннего

сопротивления в числители выражения в

скобках ставите знак "-".

Для передачи внутреннего

сопротивления в числители выражения в

скобках ставите знак "-".

где

где

![]() -

коэффициент формы сопряженных поверхностей

-

коэффициент формы сопряженных поверхностей

![]() -

коэффициент, учитывающий фактическую

длину контактных линий зубьев. Определяется

в зависимости от коэффициента торцового

перекрытия.

-

коэффициент, учитывающий фактическую

длину контактных линий зубьев. Определяется

в зависимости от коэффициента торцового

перекрытия.

![]() -

коэффициент ширины зубчатого венца.

Формула используется для

проверочного расчета цилиндрических

передач по контактным напряжениям,

причем расчетное напряжение не должна

превышать допустимых значений.

Перенопрежение допускается до 5%.

-

коэффициент ширины зубчатого венца.

Формула используется для

проверочного расчета цилиндрических

передач по контактным напряжениям,

причем расчетное напряжение не должна

превышать допустимых значений.

Перенопрежение допускается до 5%.

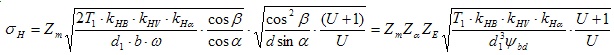

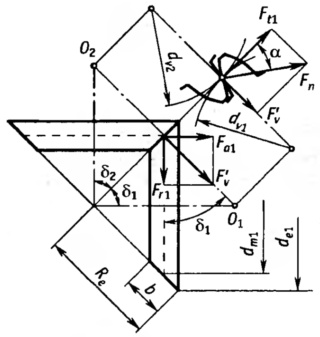

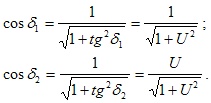

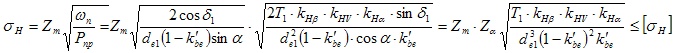

Расчет конических передач на прочность по контактным напряжениям

При

расчете геометрических параметров

конических колес определяют диаметры

начальных окружностей эквивалентных

прямозубых цилиндрических передач,

эквивалентные диаметры прямозубых

цилиндрических колес рассчитываются

так:

![]() Согласно рисунку радиус

кривизны эвольвентных зубьев эквивалентных

колес определяется как

Согласно рисунку радиус

кривизны эвольвентных зубьев эквивалентных

колес определяется как

![]() Подставив выражение,

получим, что приведенный радиус кривизны

равен

Подставив выражение,

получим, что приведенный радиус кривизны

равен

![]() Выразим косинусы через

тангенсы, при условии что

Выразим косинусы через

тангенсы, при условии что

![]()

И получим

И получим

Обычно в расчетах на

прочность конических колес определяют

внешний диаметр конического колеса

Обычно в расчетах на

прочность конических колес определяют

внешний диаметр конического колеса![]()

![]() Ширину зубчатого венца

Ширину зубчатого венца

![]() выражают

через внешнее конусное расстояние

конического колеса

выражают

через внешнее конусное расстояние

конического колеса

![]()

![]() где

где

![]() -

коэффициент ширины зубчатого венца.

-

коэффициент ширины зубчатого венца.

![]() Подставив формулы, получим:

Подставив формулы, получим:

![]()

![]() - нагрузка, приходящая на единицу длины

контактных линий.

- нагрузка, приходящая на единицу длины

контактных линий.

![]() – тангенциальное усилие.

– тангенциальное усилие.

![]() – полное усилие.

– полное усилие.

![]() – нагрузка, приходящая на единицу длины

зуба.

Контактное напряжение

для конических передач будит выглядеть

так:

– нагрузка, приходящая на единицу длины

зуба.

Контактное напряжение

для конических передач будит выглядеть

так:

где

где

![]() -

коэффициент, характеризующий свойства

материалов зубчатых колес.

- коэффициент формы сопряженных

поверхностей зубьев.

Формула

используется для проверочного расчета

конических передач на прочность по

контактным напряжениям.

Эта

же формула используется для проектного

расчета конических передач при известных

допускаемых напряжениях. При этом она

рассчитывается относительно диаметра

-

коэффициент, характеризующий свойства

материалов зубчатых колес.

- коэффициент формы сопряженных

поверхностей зубьев.

Формула

используется для проверочного расчета

конических передач на прочность по

контактным напряжениям.

Эта

же формула используется для проектного

расчета конических передач при известных

допускаемых напряжениях. При этом она

рассчитывается относительно диаметра![]()

Эта формула используется

для проектного расчета конических

передач.

Эта формула используется

для проектного расчета конических

передач.

Расчет на прочность по контактным напряжениям зацепление Новикова

В зацеплении Новикова площадка контакта зубьев имеет значительные размеры и соизмеримо с боковой поверхностью зубьев, поэтому для определения контактных напряжений формула Герца используется лишь приближенно.

Осевая

сила Fa дополнительно нагружает

подшипники, возра¬стая с увеличением

β. По этой причине для косозубых колес

при¬нимают β = 8... 18°. Наличие в зацеплении

осевых сил является недостатком

косозубой передачи.

§ 10.4. Расчет на

контактную прочность

Вследствие

наклонного расположения зубьев в

косозубом зацеплении одновременно

находится несколько пар зубьев, что

уменьшает нагрузку на один зуб, повышая

его прочность. Наклонное расположение

зубьев уменьшает динамические нагрузки.

Все эти особенности трудно учесть при

выводе расчетных формул, поэтому

расчет на прочность косозубых передач

ведут по форму¬лам эквивалентных

прямозубых передач с введением в них

поправочных коэффициентов. По условиям

прочности габариты косозубых передач

получаются меньше, чем прямозубых.

Осевая

сила Fa дополнительно нагружает

подшипники, возра¬стая с увеличением

β. По этой причине для косозубых колес

при¬нимают β = 8... 18°. Наличие в зацеплении

осевых сил является недостатком

косозубой передачи.

§ 10.4. Расчет на

контактную прочность

Вследствие

наклонного расположения зубьев в

косозубом зацеплении одновременно

находится несколько пар зубьев, что

уменьшает нагрузку на один зуб, повышая

его прочность. Наклонное расположение

зубьев уменьшает динамические нагрузки.

Все эти особенности трудно учесть при

выводе расчетных формул, поэтому

расчет на прочность косозубых передач

ведут по форму¬лам эквивалентных

прямозубых передач с введением в них

поправочных коэффициентов. По условиям

прочности габариты косозубых передач

получаются меньше, чем прямозубых.

где Ft — в Н; b2 — в мм; КНа — коэффициент,

учитывающий распределение нагрузки

между зубьями. Для косозубых колес

7...8-й степени точности:

/СЯв

=1,04...1,09 при ι; <5 м/с, /0,а =1,07...1,13 при t;

= 5... 10 м/с;

Кн* — коэффициент

неравномерности нагрузки по шири¬не

венца (см. § 9.4) ;

Кни — коэффициент

динамической нагрузки. Для косозубых

передач рекомендуется:

/0^,= 1,02...1,06

при любой твердости зубьев и и<10 м/с,

1,1 при твердости зубьев Η<350

НВ и v = 10...20 м/с, КНо= 1,05 при твердости

зубьев Н>350 НВ и у = 10...20 м/

где Ft — в Н; b2 — в мм; КНа — коэффициент,

учитывающий распределение нагрузки

между зубьями. Для косозубых колес

7...8-й степени точности:

/СЯв

=1,04...1,09 при ι; <5 м/с, /0,а =1,07...1,13 при t;

= 5... 10 м/с;

Кн* — коэффициент

неравномерности нагрузки по шири¬не

венца (см. § 9.4) ;

Кни — коэффициент

динамической нагрузки. Для косозубых

передач рекомендуется:

/0^,= 1,02...1,06

при любой твердости зубьев и и<10 м/с,

1,1 при твердости зубьев Η<350

НВ и v = 10...20 м/с, КНо= 1,05 при твердости

зубьев Н>350 НВ и у = 10...20 м/