Лекция

Эбонитовые изделия. Особенности рецептуры эбонитовых смесей. Особенности вулканизации эбонита. Технологический процесс изготовления эбонитовых изделий. Крепление резины к металлу через эбонит

Эбонит - продукт высокого химического насыщения серой химически активных связей, имеющихся в макромолекулах каучука. Остаточная непредельность эбонита ~ 0,5 %. Он является прекрасным диэлектриком, химически инертен, водостоек, легко подвергается механической обработке, хорошо полируется.

В производстве изготавливают следующие виды эбонитовых изделий.

Формовые: фасонные крышки аккумуляторных баков, втулки, пробки, изделия для предприятий химической промышленности и др. Аккумуляторные комплекты используются как источник света в автомобилях, сельскохозяйственных машинах и т.д. При эксплуатации моноблоки эбонитовые подвергаются действию кислой среды, масел, бензина, многократным ударным нагрузкам, должны быть работоспособны в интервале температур от -35 до 65°С.

Эбонитовые мипорсепараторы (мипоры) в аккумуляторных батареях предохраняют противоположно заряженные пластины от коротких замыканий, служат для создания необходимого запаса электролита в межэлектродном пространстве, фиксируют расстояние между пластинами.

Поделочный эбонит-, эбонитовые пластины, стержни, трубки и др. Их применяют в производстве деталей радио-, телефонной и другой аппаратуры. Поделочный эбонит может быть техническим и диэлектрическим. Эбонитовые пластины толщиной 4-30 мм, длиной 50-1000 мм и шириной 250-500 мм применяют в качестве электроизоляционного материала. Они должны быть однородными, без механических включений, внутренних пор, раковин и расслоений. Эбонитовые стержни диаметром 5-8, 30, 40, 65, 75 мм и длиной 500 мм используют также в качестве электроизоляционного материала. Они должны хорошо поддаваться механической обработке: штампованию, сверлению, фрезированию, обточке, полировке, нарезке резьбы.

Клееные эбонитовые изделия: тройники, угольники, краны и другие, изготавливаемые преимущественно ручной клейкой с последующей механической обработкой.

Следует отметить, что эбонитовые изделия вытесняются пластиками, более простыми в технологии.

Эбонитовые смеси

Эбонитовые смеси изготавливают на основе изопреновых, бутадиеновых, бутадиен-стирольных, бутадиен-нитрильных каучуков. Некоторые виды эбонита можно изготовить из регенерата без добавления каучука. Выбор полимерной основы определяется назначением, условиями эксплуатации эбонитовых изделий.

В полимерной основе (см. табл.) эбонитовых аккумуляторных моноблоков применяют высокостирольный каучук СКМС-50П, т.к. с увеличением содержания связанного стирола улучшаются механические и диэлектрические свойства эбонита.

Таблица

Типовые рецепты эбонитовых смесей для аккумуляторных комплектов

Наименование компонентов |

Шифры резиновых смесей |

||

1 |

2 |

3 |

|

Каучук СКМС-50П |

100 |

100 |

100 |

Высокостирольная смола БС-45 АК |

- |

100 |

100 |

Регенерат РКТ |

250 |

150 |

85 |

Сера |

90 |

50 |

40 |

Сульфенамид Ц |

- |

3 |

3 |

Дифенилгуанидин |

2,5 |

- |

- |

Магнезия жженая |

10 |

- |

- |

Эбонитовая пыль |

100 |

- |

- |

Тальк молотый |

40 |

40 |

- |

Кероген (угольная пыль) |

- |

- |

650 |

Рубракс |

6 |

- |

- |

Масло минеральное |

20 |

- |

- |

Масло ПН-6 |

- |

100 |

50 |

Парафин |

- |

7 |

10 |

Известь гашеная |

15 |

15 |

12 |

В композициях используют высокостирольную смолу БС-45АК, которая снижает усадку, улучшает технологические свойства смесей, повышает сопротивление тепловому старению, снижает хрупкость эбонита. Регенерат улучшает технологические свойства, снижает стоимость, позволяет сократить расход каучука.

Для изготовления эбонита применяют серу самого тонкого помола, не содержащую сернистой кислоты, которая ухудшает его изоляционные свойства. В некоторых случаях добавляют селен, что способствует улучшению диэлектрических свойств и теплостойкости эбонита, уменьшению выделения теплоты при вулканизации.

Ускорители вулканизации незначительно улучшают физико-механические показатели эбонита, но заметно сокращают продолжительность вулканизации. Чаще других применяют ДФГ, каптакс, альтакс, сульфенамиды; из неорганических ускорителей- окись кальция и магния, углекислую магнезию.

В эбонитовых смесях могут применяться в качестве наполнителей: эбонитовая пыль, технический углерод, каолин, барит, мел и др. Введением наполнителей изменяют твердость, повышают температуру размягчения эбонита, снижают его себестоимость. Технический углерод в эбонитовые смеси вводят в количестве 3-5% для окраски его в более глубокий черный цвет. Эбонитовая пыль, образуемая при размоле отходов эбонитового производства или специальных смесей, приготовленных из регенерата и серы, улучшает технологические свойства, уменьшает выделение теплоты при вулканизации, уменьшает усадку эбонита, но отрицательно влияет на механические показатели, тепло- и кислото- стойкость. Вулканизация даже толстостенных эбонитовых изделий, наполненных эбонитовой пылью, не сопровождается так называемым горением вулканизата в результате теплового эффекта. Эбонитовые изделия можно изготовить непосредственно прессованием эбонитовой пыли с пластификаторами.

Мягчители в эбонитовых смесях, так же как и в мягких резинах, облегчают обработку смесей на оборудовании, увеличивают их клейкость, снижают усадку. Мягчителями служат растительные и минеральные масла, рубракс, церезин и др. Фактисы из непредельных растительных масел значительно снижают усадку эбонита. Полировка эбонитовых изделий облегчается при введении натурального воска. Повышенную водостойкость эбонит приобретает при введении рубракса. Однако при введении мягчителей снижается температура размягчения эбонита, вследствие чего они могут вводиться в ограниченных количествах.

Окись кальция поглощает выделяющиеся при вулканизации газы, что позволяет получать более плотный эбонит с повышенным сопротивлением электрическому пробою.

Рецептуры резиновых смесей для изготовления микропористого эбонита включает натуральный или синтетический каучуки, серу, гидрогель кремневой кислоты, мягчители.

Особенности вулканизации

Вулканизация резиновых смесей, содержащих 40-50 мас.ч. серы, приводит к получению жесткого, роговидного, твердого материала - эбонита. С присоединением серы в процессе вулканизации при 120-170 °С происходит изменение ряда физико-механических показателей (см. рис.).

-

Зависимость предела прочности при растяжении эбонита на основе НК от продолжительности вулканизации

Зависимость твердости эбонита от продолжительности вулканизации

Характерно наличие максимума и минимума на кривой зависимости прочности эбонита от продолжительности вулканизации. Максимум прочности достигается при присоединении 3,5 % серы. При дальнейшем увеличении серы наблюдается падение прочности при растяжении, а когда количество ее достигает 10-15 %, получается гибкий кожеподобный, но непрочный материал. Дальнейшая вулканизация ведет к постепенному образованию твердого материала с увеличивающейся прочностью и твердостью. При перевулканизации появляется повышенная хрупкость, эбонит трескается.

Образование эбонита сопровождается выделением значительного количество тепла, вычисляемое с учетом закона Гесса.

Необходимость своевременного интенсивного отвода тепла определяет характерное отличие вулканизации эбонита. Особенно это важно в случае вулканизации толстых изделий, так как несвоевременный отвод тепла приводит к неоднородной вулканизации и свойств эбонита по толщине. При этом возможно наступление термического разложения материала, сопровождающееся значительным выделением сероводорода и других газов, образованием пор и даже взрывом. Попадание в воздух сероводорода может вызывать отравление работающих в цехе вплоть до. тяжелых форм отравления с летальным исходом. Существуют следующие способы предупреждения горения эбонита:

медленная, ступенчатая вулканизация с постепенным повышением, а затем понижением температуры (особенно при вулканизации массивных эбонитовых изделий без наполнителей);

введение в смесь эбонитовой пыли или других наполнителей, снижающих удельное тепловыделение;

применение менее активных ускорителей; вулканизация в металлических формах - для лучшего отвода теплоты;

вулканизация в воде - для равномерного прогрева и лучшего отвода теплоты.

Для каждого вида изделий подбирают свой способ вулканизации. Общепринята вулканизация эбонита в формах, в водной среде, между листами оловянной фольги (если необходимо получить гладкую полированную поверхность) и открытым способом. Обычно применяют ступенчатые режимы вулканизации.

Технология изготовления

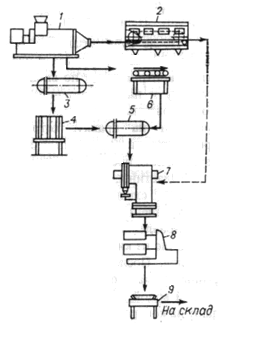

Технология изготовления изделий во многом определяется их видом. Технологический процесс (см.рис.) изготовления стержней эбонитовых включает профилирование заготовок 2-8 мм на червячных машинах холодного питания, их резку, подачу в ванны для вулканизации в расплаве солей.

Заготовки 9-75 мм разрезаются на отрезки определенной длины, которые помещают в ванны с проточной водой. Охлажденные заготовки укладывают в металлические трубки, диаметр которых на 1,5-2 мм больше диаметра выпускаемых стержней или закатывают в тканевые полосы, смоченные в воде. Во время вулканизации заготовки расширяются и плотно прижимаются к стенкам трубок. После вулканизации происходит усадка стержней, и они легко вынимаются из труб.

|

Технологическая схема изготовления стержней эбонитовых: 1 - червячная машина; 2 - ванна для вулканизации в расплаве солей; 3, 5 - вулканизационные котлы; 4 - перемоточный станок; 6 - стол для закатки в миткаль или укладки в дорны; 7 - станок для обрезки; 8 - пресс для правки; 9 - стол для разбраковки и упаковки |

Подвулканизацию заготовок 2-8 мм проводят в горизонтальном вулканизационном котле в среде насыщенного пара. Металлические противни с заготовками загружают на выдвижную тележку вулканизационного котла, которую вкатывают затем по рельсам в котел. По окончании подвулканизации, противни с заготовками охлаждают и направляют на участок намотки на металлические рамы, после чего направляют на вулканизацию.

Вулканизация заготовок круглого эбонита происходит в водной среде в вулканизационном котле. Рамы с заготовками подвешивают в ванну вертикально на металлические планки, прикрепленные по длине ванны. После загрузки рам, реек и пакетов дорнов с заготовками ванну закрывают металлическим листом, закатывают в вулканизационный котел, заливают водой до верхних кромок ванны, закрывают крышку котла и проводят вулканизацию.

После вулканизации готовые изделия направляют на обрезку искривленных концов, освобождают от ткани или дорнов направляют на разбраковку. Деформированные изделия поступают на правку, которую осуществляют между обогреваемыми плитами пневматического пресса.

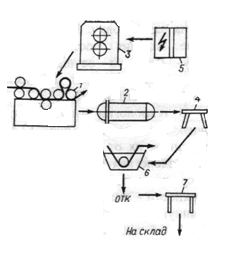

В технологии изготовления эбонитовых пластин (см.рис.) для защиты их от непосредственного воздействия вулканизационной среды и получения гладкой поверхности листа используют оловянную фольгу.

Олово плавят и разливают в формы, которые закреплены на конвейере и снимают с них шлак. После охлаждения в течение 10-15 мин подвергаются прокату на прокатном станке. Необходимые размеры прокатанным листам придаются с помощью автоматической гильотины.

|

Технологическая схема изготовления эбонитовых пластин: 1 - станок для дублирования заготовок; 2 - вулканизационный котел; 3 - каландр; 4 - стол; 5 - электрическая печь; 6 - установка для травления; 7 - стол для упаковки. |

Эбонитовые заготовки определенных размеров изготавливают из каландрованных эбонитовых смесей и направляют на дублирование с оловянной фольгой, которое заключается в том, что на оловянную фольгу накладывают до заданной толщины последовательно заготовки эбонитовой смеси с последующей прикаткой каждого слоя через тканевую прокладку.

Изготовление заготовок пластин толщиной от 11 до 32 мм производят на специальном дублировочном станке с последующей обрезкой установленными на нем ножами. Заготовки затем надевают на специальные штанги, в прорезь которых вставляют свободные края оловянной фольги и загибают на штангу в разные стороны. Пластины, закрепленные в штанги, укладывают на тележку с ровной поверхностью и направляют на вулканизацию, которую осуществляют в вулканизационных котлах в водной среде.

После вулканизации и остывания снимают фольгу, а пластины контролируют по внешнему виду и на деформацию. Деформированные пластины направляют на правку, которую проводят на пневматическом двухплитном прессе.

Пластины, имеющие на поверхности следы олова, подвергают травлению, выдерживая их в неразбавленной соляной кислоте в ванне из кислотостойких материалов. После травления пластины промывают в ванне с проточной водой, затем сушат и подают на контроль.