Лекция 9. Производство, свойства и применение жесткого ПВХ(винипласта) и мягкогоПВХ(пластиката). Сополимеры винилхлорида.Вспененный ПВХ производство, свойства, применение. Хлорированный ПВХ,поливинилиденхлорид.

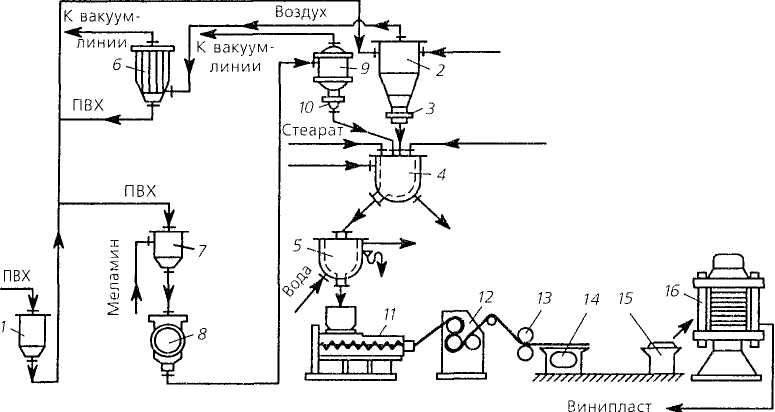

Для производства листов и пленок используется метод экструзии, состоящий из следующих стадий: смешение компонентов, получение пленки экструзией, каландро-вание пленки, прессование листов (рис. 9.1).

Порошкообразный ПВХ из хранилища / через бункер-циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5. ПВХ, унесенный воздухом из бункера-циклона 2, отделяется в рукавном фильтре 6 и поступает в общий трубопровод ПВХ. Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством ПВХ. Полученная стабилизирующая смесь-концентрат из мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в который вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке.

Воздух

Трансформаторное

масло

Рис. 9.1. Схема производства листового винипласта: 1 — хранилище ПВХ; 2,7 — бункеры-циклоны; 3, 10 — питатели; 4 — смеситель обогреваемый; 5 — смеситель охлаждаемый; 6 — рукавный фильтр; 8 — шаровая мельница; 9 — вакуум-приемник; 11 — экструдер; 12 — каландр; 13 — тянущие валки; 14 — резательный станок; 15 — укладчик; 16 — многоэтажный пресс

После тщательного перемешивания композиция подается в смеситель 5, откуда непрерывно поступает в бункер вибропитателя двухшнекового

экструдера 11 со щелевой головкой. В экструдере масса нагревается до 175-180°С, перемешивается и иластицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты-полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155-160С, огибает средний валок и выходит в зазор между средним и нижним (температура 165-170°С) валками. С каландра лента направляется тянущими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом, получают листы винипласта (пленочный винипласт) толщиной 0,5-5 мм. Для получения более толстых листов (листового винипласта) толщиной 5-20 мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических прессах 16 при 170-175 °С и давлении до 1,5-10 МПа в зависимости от вязкости ПВХ и толщины листов.

Трубы диаметром 6-400 мм, стержни, прутки для сварки изделии из винипласта и другие профили получают но несколько упрощенной схеме с применением соответствующей формующей головки в зкетрудере (отсутствуют каландр, пресс, изменены тянущие и резательные устройства)

Жесткий пвх(винипласт)

Винипласт обладает высокой химической стойкостью к действию кислот, щелочей, бензина, масел, спиртов. Он является антикоррозионным материалом в интервале температур от 0 до 60С, имеет хорошие диэлектрические свойства, легко подвергается различной механической обработке (формованию, сварке). Недостатки винипласта — низкие термостабилыюсть и морозостойкость. При длительной эксплуатации (особенно при изменении температуры) происходит ухудшение механических свойств винипласта. Для их улучшения ПВХ совмещают с каучукамп, хлорированными полиолефинами, ABC-сополимерами и др. Ударная вязкость таких материалов повышается в 10 раз.

На основе ПВХ с введением пластификаторов изготавливают также эластичный ПВХ (пластикат).

Винипласт используют для изготовления различных аппаратов, соединительных муфт, клапанов, труб и фасонных частей к ним, вентилей, корпусов смотровых фонарей, вентиляционных воздуховодов, вентиляторов, теплообменной аппаратуры, деталей химической аппаратуры, лабораторных приборов и других изделий.

Пленочный винипласт применяют для упаковки лекарств и пищевых продуктов, для изготовления обложек книг и папок; длительное время он использовался для изготовления долгоиграющих небьющихся грампластинок, для электротехнических целей.

Производство эластичного поливинилхлорида

Эластичный ПВХ (пленки из пего называют пластикатом) получают па основе порошкообразного ПВХ и пластификаторов. В зависимости от назначения композиции содержат различное количество пластификаторов, стабилизаторов, наполнителей, красителей. В промышленности пластикат выпускается в виде пленки (пленочный пластикат) и в виде ленты, трубок или шлангов (кабельный пластикат).

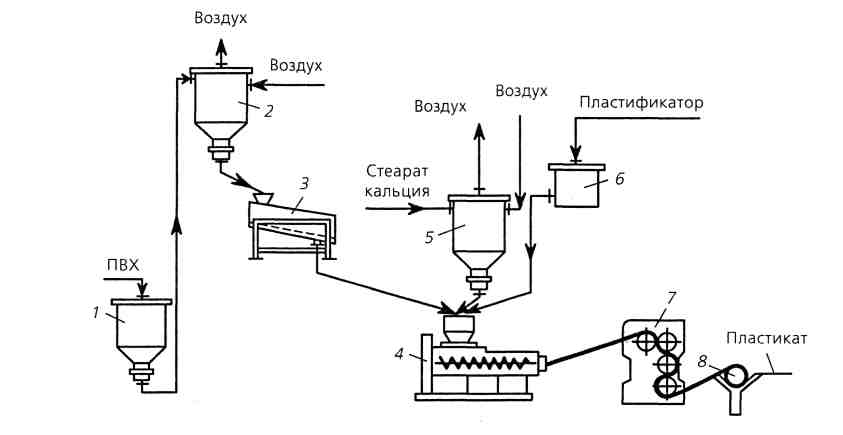

Пленочный пластикат получают экструзией, каландрованием и реже вальцеванием. Технологический процесс производства пленочного пластиката методом экструзии состоит из следующих стадий: смешение компонентов, экструзия массы, калаидрование пленки, намотка и упаковка пленки (рис. 9.2).

ПВХ из хранилища 1 пневмотранспортом подают в бункер-циклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4.

Стеарат кальция из бункера пневмотранспортом направляется в бункер-циклон 5, расположенный над загрузочным бункером экструдера 4. Сюда же из весового мерника 6 самотеком поступает пластификатор.

Смешение компонентов, пластикация и гомогенизация массы происходят в экструдере 4 при 145-155С, откуда смесь через щелевую головку выдавливается в виде бесконечной пленки и транспортером непрерывно подается в зазор между валками четырехвалкового каландра 7. Температуру каждого валка каландра регулируют подачей пара в пределах 140-170°С. В процессе каландрования происходит ориентация макромолекул в направлении движения валков и окончательная калибровка пленки. После намотки на станке 8 рулоны пленки толщиной 0,12-2,0 мм транспортером подают па упаковку.

Эластичный пвх(пластикат)

Свойства ПВХ можно изменять в широких пределах путем введения пластификаторов, различных добавок, а также в результате химической модификации. ПВХ совмещается с рядом полимерных пластификаторов: насыщенными полиэфирными смолами, акрилонитрильлыми каучуками, эпоксидными и фенолоформальдегидны-ми смолами. Продукты совмещения ПВХ с фенолоформальдегидными новолачиыми смолами носят название фенолятов.

Рис. 9.2. Схема производства пленочного пластиката: 1 — хранилище ПВХ; 2,5 — бункеры-циклоны; 3 — вибросито; 4 — экструдер; 6 — весовой мерник; 7 — каландр; 8 —намоточный станок

Особо важное значение для переработки и применения ПВХ имеет совместимость его с. пизкомолекулярными пластификаторами, которые придают материалу гибкость, снижают хрупкость при низких температурах, облегчают условия переработки и увеличивают срок службы изделий.

По совместимости с ПВХ пластификаторы делятся на три группы. Пластификаторы первой группы («истинные пластификаторы») включают вещества, практически неограниченно совмещающиеся с полимером: диоктилфталат, ди(2-этилгексил-)фталат, дибутилфталат, диизооктплфталат, дикаприлфталат, динонилфталат, тритолилфосфат, триксилилфосфат. Пластификаторы второй группы хуже совмещаются с ПВХ, по они придают ему некоторые специальные свойства, в частности стойкость к воздействию низких температур, и обычно применяются в сочетании с пластификаторами первой группы. К ним относятся следующие пластификаторы: полипроииленадипинат, полипропилеисебацинат, дибутиладипинат, дибутилсебаци-иат, диизобутилсебашшат, диизооктилсебацинат, триоктилфосфат. Пластификаторы третьей группы — «модификаторы» (хлорированные воски и высококипящие

ароматические фракции нефти) не совмещаются с ПВХ. Они вводятся в полимер лишь в присутствии истинных пластификаторов.

Надежность пластификатора в значительной степени определяется его способностью длительное время удерживаться в полимере. Он может выделяться в результате испарения, миграции, экстрагирования растворителями и так называемого выпотевания, когда количество введенного пластификатора превышает предел совместимости. Высшие фталаты и фосфаты в сочетании с большинством пластификаторов второй группы достаточно устойчивы. Наименее летучи полимерные пластификаторы, которые одновременно и менее подвержены миграции (т. е. выделению из пластиката при контакте с другими полимерными материалами).

Пластифицированный ПВХ имеет высокие электроизоляционные свойства, обладает атмосферостойкостью, влагонепроницаемостыо, бензо- и маслостойкостыо, негорючестью и хорошей эластичностью. Физико-механические и диэлектрические свойства пластиката можно изменять в широких пределах в зависимости от содержания пластификаторов и наполнителей, а также от молекулярной массы исходного полимера. Большое влияние на свойства пленок оказывает температура: с понижением температуры они становятся жесткими и хрупкими.

Пластикат используют во многих отраслях промышленности в качестве упаковочного материала, при изготовлении обуви, плащей, клеенки, манжетов-прокладок, для защиты от коррозии металлических и бетонных емкостей, различного инструмента, для изоляции проводов. Пленочный пластикат применяют также для изготовления средств индивидуальной защиты при работе с радиоактивными веществами. Водостойкий листовой пластикат используют для гидроизоляции строительных сооружений. Кабельный пластикат служит для непосредственной изоляции проводов и кабелей и в виде защитных оболочек уже изолированного кабеля. Трубки применяются для транспортировки воды, масел, воздуха, газов при температурах от -10 до 60 °С, а также для изоляции проводов.

Пластифицированный ПВХ также используется для изготовления искусственной кожи (обивочной, обувной, одежной и др.), которую получают путем нанесения паст на хлопчатобумажные ткани с помощью специальных машин (шпрединг-машин). Пасты готовят смешением 100 масс.ч. эмульсионного ПВХ, 50 масс.ч. пластификатора и пигментов. В качестве пластификаторов применяют дибутилфталат, смеси ди-бутилфталата с дибутиладипинатом и др.

В смеситель с Z-образной мешалкой загружают пластификатор, пигмент, просеянный на сите и тщательно растертый в краскотерке, и ПВХ. Массу перемешивают 40-60 мин при 40-50°С и дважды пропускают через вертикальную трехвалковую краскотерку для получения однородной вязкой пасты. Ткань подают на шпрединг-машину, где она разглаживается и на нее наносится слой пасты толщиной 0,35-0,60 мм. После этого ткань поступает в термокамеру шпрединг-машнны, имеющую три зоны обогрева.

По выходе из термокамеры на горячий слой ПВХ наносят рисунок путем тиснения гладким прижимным и гравированным валками. Готовый материал на намоточной машине сматывается в рулоны по 50-55 м. Такой материал устойчив к температурным воздействиям в пределах от -35 до 70°С, к действию воды, керосина, бензина и масла. Поверхностная плотность искусственной кожи составляет 400-1000 г/м2, а прочность при растяжении полоски размером 20 х 100 мм составляет 1-3,6 МПа. Применяется искусственная кожа в качестве обивочного материала (сиденья в автобусах, автомобилях, троллейбусах, электропоездах и др.), для изготовления галантерейных товаров (чемоданов, портфелей, сумок), обуви и других изделий.

Поливинилхлоридные пасты используются в производстве полых изделий (игрушек, мячей) и некоторых типов пенопластов.

Пластифицированпый ПВХ, содержащий наполнители и красители, широко применяется для изготовления линолеума, плитки, профильных изделий. Линолеум — листовой материал шириной 1000-2000 мм и толщиной 1,2-5 мм. Он может быть разрезан па плитки различных размеров или сварен в ковры. Его делают одно- и многоцветным, с гладкой, рифленой или тисненой лицевой поверхностью. По структуре линолеум изготовляют как без подосновы, так и на подоснове (на тканевой, войлочной основе).

Пенополивинилхлорид

Беспрессовым методом массу, состоящую из эмульсионного ПВХ, пластификаторов (дибутилфталата и эфира метакриловой кислоты, способного полимеризоваться при нагревании) и инициатора, насыщают под давлением диоксидом углерода и выливают на конвейер. Нагреванием до 160-17°С (с помощью токов высокой частоты и конвекционным теплом) массу вспенивают, охлаждают и нарезают блоки.

Плиточный пенопласт выпускают в виде плит от белого до желтого цвета. Пенополивинилхлорид негорюч, имеет небольшую теплопроводность, незначительно изменяющуюся во влажной атмосфере, низкую кажущуюся плотность, хорошие звукоизоляционные свойства. Плиты можно эксплуатировать при температурах от -70 до 70°С. Они устойчивы к действию воды, масел, кислот, щелочей, а также плесени.

Пепополивнпилхлорид используют в качестве тепло- и звукоизоляционного материала в строительной технике, судо- и авиастроении, машиностроении, вагоностроении. Он применяется также как легкий заполнитель армированных конструкций при изготовлении плавучих средств и амортизационных устройств, в обувной промышленности.