Механическая характеристика

В виде зависимости частоты вращения ротора от нагрузки на валу

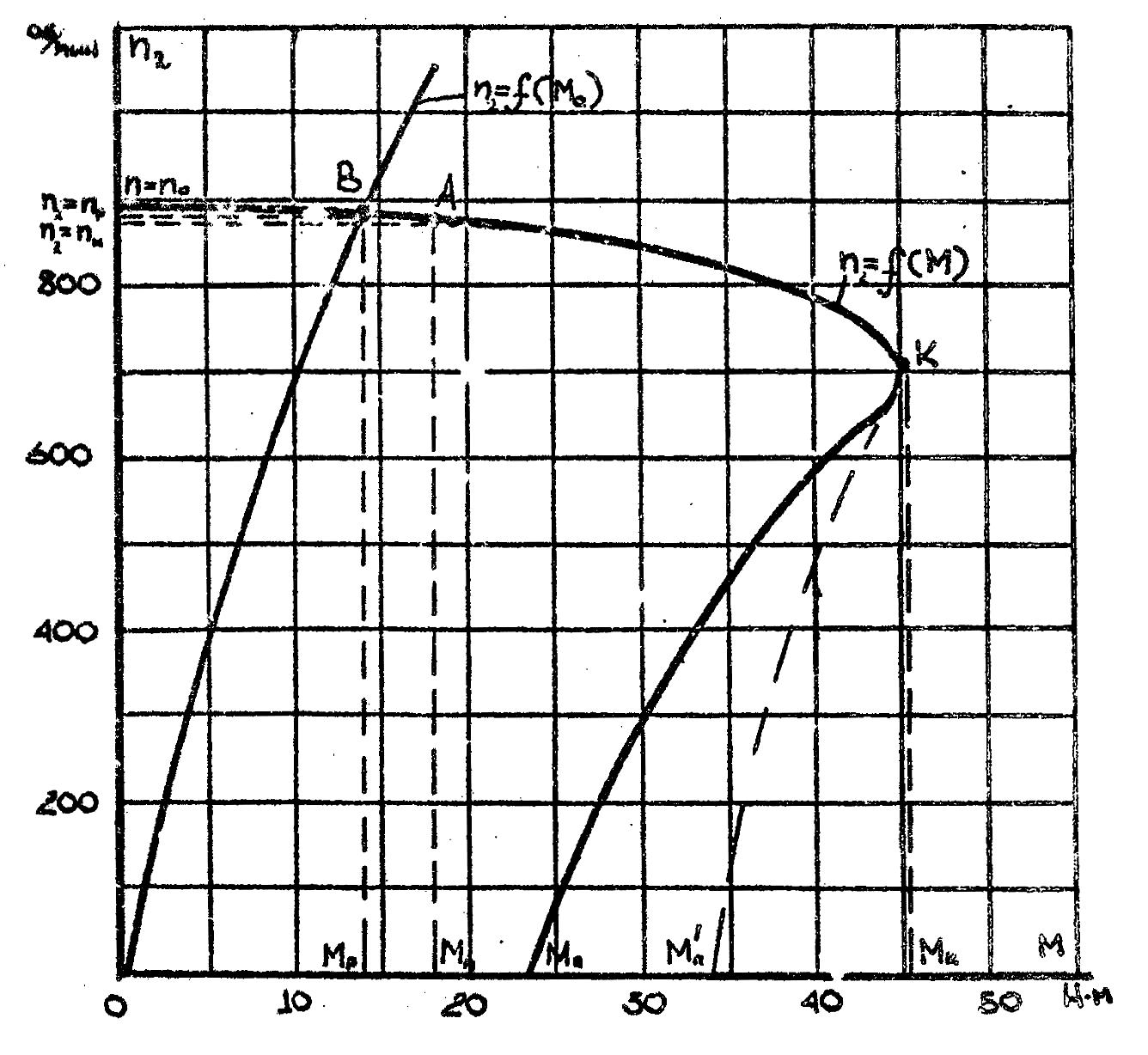

n2 = f(М) имеет большое значение при выборе электропривода, так как определяет эксплуатационные возможности двигателя. Как следует из рис. 2.4.27, частота вращения ротора незначительно снижается при увеличении вращающего момента в пределах от нуля до максимального значения (устойчивый режим работы). Механическую характеристику такого вида принято называть жесткой.

Для каждого АД можно определить номинальный режим, т.е. режим длительной работы, при котором обеспечиваются все его расчетные характеристики и он не перегревается сверх температуры, определяемой качеством (классом) изоляции обмоток.

Момент Мн, соответствующий номинальному режиму, называют номинальным моментом, а соответствующее ему скольжение – номинальным скольжением Sн . Номинальная частота вращения ротора находится при этом из выражения

n2н = n1 (1-Sн),

где n1 – частота вращения магнитного поля статора (асинхронная частота вращения).

Максимальным, критическим или опрокидывающим моментом считается момент, соответствующий точке К на рис.23.

При перегрузке свыше Мк двигатель входит в область неустойчивого режима и останавливается. Это обстоятельство вынуждает выбирать мощность двигателя так, чтобы даже при кратковременной перегрузке не был превышен максимальный момент.

Работа асинхронной машины будет надежной, если она обладает определенной перегрузочной способностью, которая выражается отношением Мк/Мн.

Этот коэффициент изменяющийся обычно в пределах 1,8 – 2,8, определяет движение критического скольжения Sк двигателя, т.е. скольжения, соответствующего максимальному моменту:

Sк

= Sн (Мк/Мн

+

.

.

Рис. 2.4.27 Механические характеристики асинхронного двигателя (1) и вентилятора (2)

При включении статорной обмотки в сеть её магнитное поле, не обладая инерцией, начинает вращаться синхронной частотой n1, а ротор под влиянием сил инерции остаётся неподвижным (n2=0). Из соотношения n2 = n1(1-S) следует, что в момент пуска S=1, а момент двигателя равен пусковому моменту Мн.

Под его действием ротор начинает вращаться, при этом скольжение уменьшается, а вращающий момент растёт до Мк , который достигается при критическом скольжении Sк (рис.2.4.27). Дальнейшее нарастание частоты вращения (уменьшение S) приводит к уменьшению М, который будет убывать до установившегося значения, равного противодействующему моменту, приложенному к ротору двигателя. Если этот момент соответствует номинальной нагрузке двигателя, уставившийся режим работы машины определяется точкой А на механической характеристике с координатами М = Мн и n2=nн.

Для построения механической характеристики трёхфазного асинхронного двигателя , выбранного для производственного механизма, используют его каталожные данные nн, Мк/Мн , n1, P2н. По формулам:

Sн

=

,

Мн = 9,55

,

Мн = 9,55

,

Мк = Км Мн .

,

Мк = Км Мн .

Вначале определяют величины номинальных скольжений Sн и момента Мн , а также критического момента Мк. затем из приведенного ниже соотношения находят критическое скольжение Sк .

Непосредственный расчет характеристики в виде зависимости n2 = f(М) ведется с использованием вращения для n2 и формулы Клосса:

.

.

При этом задают (с небольшим шагом, например 0,05) различные значения скольжения S в пределах от 1 (момент запуска) до 0 (идеальный холостой ход двигателя) и вычисляют величины частоты вращения ротора n2 и моменты М на валу двигателя, им соответствующие. Результаты расчета удобно свести в таблицу.

По полученным данным строится механическая характеристика

n2 = f(М).

Отметим, что расчет с использованием формулы Клосса дает хорошее приближение в рабочей характеристики, т.е для n2, изменяющейся от n1, до nк. Однако пусковая часть зависимости n2 = f(М) списывается этой формулой с погрешностью. Более точно величину пускового момента Мn определяют по каталожным данным из соотношения Мn/Мк.

Для правильного выбора и экономичной эксплуатации электропривода необходимо рассматривать характеристики не только электродвигателя, но и производственного механизма. При этом следует установить, насколько механические свойства электродвигателя соответствуют механическим характеристикам производственного механизма (ПМ).

Сопоставление механических характеристик приводного электродвигателя и производственного механизма позволяет оценить соответствие электропривода этому механизму и определить параметры того режима, в котором будет работать система “электродвигатель – приводной механизм” (частота вращения, вращающий момент двигателя, его мощность в этом режиме, величина потребляемой из сети энергии и др.).

Механические характеристики двигателя и ПМ при этом строят в одних и тех же осях. Координаты точки пересечения этих кривых и характеризуют рабочий режим системы. На рис.2.4.27 в качестве примера приведены механические характеристики АД и вентилятора, работающего в продолжительном режиме с постоянной нагрузкой. По координатам их точки пересечения В можно определить частоту вращения np ротора двигателя, а следовательно, и вала ПМ в рабочем режиме, найти вращающий момент приводного двигателя Мр, по величине которого вычислить и другие параметры рабочего режима. Например, значение мощности на валу приводного электродвигателя можно получить из выражения:

Ра = 0,105 Мр np .

С учетом того, что активная мощность Р1 подводится к обмоткам статора от сети, она определяется соотношение

Р1 = Р2 / ,

где – КПД электродвигателя.

Можно подсчитать количество электроэнергии, потребляемой им из сети за определенный промежуток времени t:

W = P1 t.