- •Введение

- •1. Характеристика сборочной единицы

- •2. Характеристика детали

- •2.1 Характеристика условий эксплуатации детали

- •4. Существующая технология ремонта детали

- •5. Разработка технологии восстановления детали.

- •Наплавка в среде углекислого газа

- •6.2 Специальный фрезерно – расточной станок уф5527м/65а90ф4.

- •7.2 Режим полуавтоматической наплавки в среде углекислого газа

- •9.2 Расчет технико – экономической эффективности

Федеральное агентство железнодорожного транспорта

Государственное общеобразовательное учреждение высшего профессионального образования

Омский государственный университет путей сообщения (ОмГУПС)

Кафедра: «Вагоны и вагонное хозяйство»

Допускается к защите

_________

(с исправлениями, без исправлений)

_________Петракова А. Г.

(подпись) (фамилия)

«___»____________2011г.

«Проектирование технологических процессов ремонта деталей вагонов»

Пояснительная записка к курсовому проекту

по дисциплине: «Технология производства и ремонта вагонов»

Разработчик:

студент группы 17А

______ Урдья А. В.

«__»__________2011

Доцент:

______ Петракова А. Г.

(подпись) (фамилия)

«__»__________2011

Омск 2011

УДК 629.44(075.6)

Реферат

Курсовой проект содержит 45 страницы, 18 рисунков, 4 таблицы, 15 источников.

Технологический процесс, технологическая операция, наплавка, электрод, надрессорная балка, коэффициент наплавки, дефект, наклонные поверхности, фреза.

Цель работы: научиться разрабатывать маршрутные карты, провести расчеты параметров режима ручной дуговой наплавки и полуавтоматической наплавки в среде углекислого газа и сравнить их себестоимость, ознакомиться с различными видами восстановления и обработки деталей вагонов.

В курсовом проекте произведен выбор действующего типового технологического процесса – способа, восстановления изношенной детали, составлен технологический процесс ремонта и произведена разработка технологических операций, рассчитаны параметры режима ручной дуговой наплавки и полуавтоматической наплавки в среде углекислого газа и оценена их себестоимость. Также произведено нормирование технологического процесса и расчет экономической эффективности технологического процесса.

Курсовой проект выполнен в текстовом редакторе Microsoft Word 2007 и представлен на диске в конверте на обороте обложки.

Введение

Курсовое проектирование по технологии производства и ремонта вагонов выполняется с целью закрепления знаний, полученных при изучении технологических и других дисциплин.

В процессе выполнения курсового проекта студент показывает умение пользоваться справочниками, нормативной документацией, технической литературой, инструкциями, приобретает опыт в проектировании технологического процесса, конструировании, модернизации и расчете средств модернизации и автоматизации при ремонте деталей и сборочных единиц вагонов.

Технология вагоностроения и ремонта вагонов является наукой, которая изучает сущность, взаимосвязь, развитие многочисленных и разнообразных технологических процессов, используемых при изготовлении и ремонте вагонов в целом, их сборочных единиц и деталей.

Курс технологии вагоностроения и ремонта вагонов обобщает огромный практический опыт и связывает многие теоретические и технические дисциплины, синтезируя содержащийся в них материал применительно к решению технологических задач. Одновременно с этим путем изучения, анализа и обобщения производственного опыта создаются и развиваются основные теоретические положения технологии вагоностроения и ремонта вагонов, являющиеся научной базой методов разработки и осуществления технологических процессов.

Главное направление развития современного вагоноремонтного производства состоит в его дальнейшей индустриализации, основой которой служит система машин, обеспечивающая комплексную механизацию и автоматизацию технологических процессов ремонта вагонов и производства запасных частей.

1. Характеристика сборочной единицы

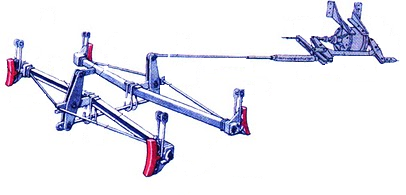

Тележка модели ЦНИИ-Х3 (18–100) предназначена для подкатки под все типы 4–х осных грузовых вагонов, обеспечивает безопасность движения вагона по рельсовому пути с необходимой плавностью хода (наименьшим динамическим воздействием на перевозимый груз и на элементы пути) и наименьшим сопротивлением движению.

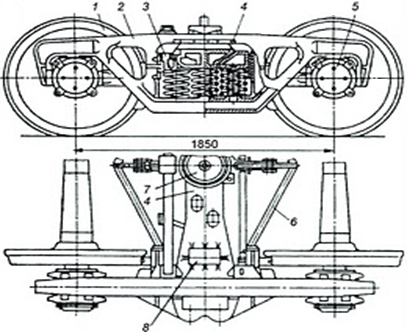

Тележка состоит из двух колесных пар с буксовыми узлами; двух литых боковых рам; двух комплектов центрального рессорного подвешивания; надрессорной балки с подпятником, шкворнем и скользунами; навесной тормозной рычажной передачи. Тормоз тележки – колодочный с односторонним нажатием колодок. Связь рамы с буксами – непосредственная челюстная, опора кузова на тележку осуществляется через подпятник надрессорной балки, а при наклоне кузова – дополнительно через скользуны.

1 – колесная пара; 2 – боковая рама; 3 – фрикционный клин; 4 – надрессорная балка; 5 – буксовый узел; 6 – тормозная передача; 7 – подпятник; 8 – скользун.

Рисунок 1– Тележка модели ЦНИИ-Х3

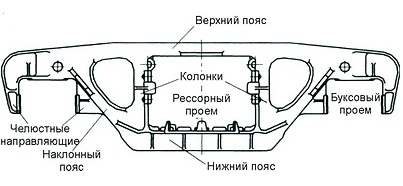

Боковая рама тележки отлита из низколегированной стали 20ГЛ, 20ГФЛ или 20ФТЛ. Рама состоит из горизонтальных и наклонных поясов, а также колонок. В середине рамы имеется проем для центрального рессорного подвешивания, а по концам – буксовые проемы. Сечения наклонных поясов и вертикальных колонок корытообразной формы. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. По бокам рамы расположены направляющие, ограничивающие поперечные перемещения фрикционных клиньев, а внизу имеется опорная поверхность с бонками и буртами для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок. В местах расположения фрикционных клиньев в каждой колонке рамы приклепано по одной планке. На верхнем поясе боковой рамы расположены кронштейны для крепления подвесок тормозных башмаков. Буксовые проемы имеют в верхней части кольцевые приливы, которыми рама опирается на буксы, а по бокам – челюсти.

Рисунок 2 – Схема боковой рамы

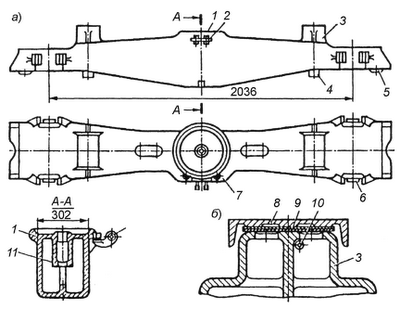

Надрессорная балка отлита из стали 20ГЛ или 20ПФЛ в виде бруса равного сопротивления изгибу замкнутого коробчатого сечения. Она имеет подпятник, полку для крепления кронштейна мертвой точки рычажной передачи тормоза, опоры для скользунов, выемки для размещения фрикционных клиньев, бурты, ограничивающие смещение внутренних пружин рессорного комплекта, и выступы, удерживающие наружные пружины от смещения при движении тележки. На подпятник опирается пятник кузова, через центры которых проходит шкворень. Опорой для шкворня является поддон, который располагается под подпятником посередине надрессорной балки. Шкворень служит осью вращения тележки относительно кузова, а также передает тяговые и тормозные силы от тележки кузову и обратно. Боковые перемещения надрессорной балки амортизируются поперечной упругостью пружин, на которые она опирается. Скользун тележки — боковая опора кузова — состоит из опоры, отлитой заодно с надрессорной балкой, колпака, надетого на опору, прокладок для регулировки зазоров между скользунами рамы вагона и тележки, болта, предохраняющего колпак от падения. Зазор между скользунами для основных типов четырехосных вагонов должен быть в пределах 6–16 мм.

1 – подпятник; 2 – кронштейн; 3 – корпус скользуна; 4 – упор; 5 – прилив; 6 – наклонные поверхности; 7 – полка; 8 – колпак; 9 – прокладка; 10 – болт; 11 – опора для шкворня.

Рисунок 3 – Надрессорная балка и скользун тележки

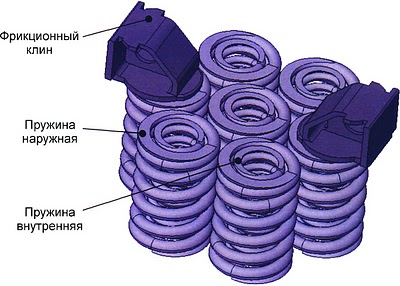

В тележке ЦНИИ – Х3 рессорное подвешивание состоит из двух комплектов, размещенных в рессорных проемах левой и правой боковых рам. В каждый комплект входит семь двухрядных цилиндрических пружин и два клиновых фрикционных гасителя колебаний.

Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих разную навивку – правую и левую соответственно, чтобы пружины не сцеплялись между собой.

Рисунок 4 – Общий вид рессорного комплекта

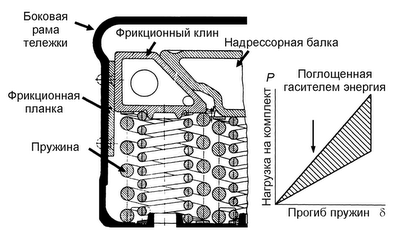

Фрикционный клиновый гаситель колебаний двухосной тележки имеет два фрикционных клина, размещенных между наклонными поверхностями надрессорной балки и фрикционными планками, укрепленными на колонках боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины (рис. 5).

Рисунок 5 – Схема фрикционного клинового гасителя колебаний

Сущность работы тормозного оборудования состоит в следующем. С помощью тормозных подвесок с валиками тормозная рычажная передача навешивается на приливы боковых рам тележки, при этом тормозные башмаки с колодками располагаются с зазором у поверхностей катания колес.

Рисунок 6 – Тормозная рычажная передача

Таблица 1 – Технические характеристики тележки ЦНИИ – Х3

Модель |

ЦНИИ-Х3 (18˗100) |

Изготовитель |

УВЗ, КрВз |

Масса тележки, т |

4,76 |

База, мм |

1850 |

Статический прогиб рессорного комплекта, мм |

46˗50 |

Скорость конструкционная, км/ч |

120 |

Относительная сила трения фрикционного клинового гасителя колебаний, % |

8˗10 |

Максимальная осевая нагрузка, тс |

23,5 |

Гибкость рессорного комплекта, м/МН |

1,13˗1,232 |

Колеса цельнокатаные диаметром, мм |

950 |

Тип оси |

РУ1, РУ1Ш |

Высота опорной поверхности подпятника от головки рельса, мм |

801+11˗18 |