11.2. Определение потребности в материалах.

Потребность в материально-технических ресурсах определяется по-разному, в зависимости от их назначения. Количество технических средств, т. е. машин и оборудования, определяют эпизодически при проектировании производственных систем. Расчеты потребности в материалах являются регулярными и осуществляются на единой методической основе. Количество материалов определенной разновидности, необходимой предприятию в расчетном периоде в натуральном измерении (Мрн), и которую следует закупить, рассчитывается по формуле:

Мрн = Мр + Мн + Мк, (11.1)

где Мр — расход материалов в расчетном периоде;

Мн, Мк — переходной запас материалов соответственно на начало и конец расчетного периода.

Материалы расходуются на следующие потребности: основное производство, изготовление технологической оснастки, ремонтно-эксплуатационные работы, мероприятия по повышению технического уровня производства, капитальное строительство собственными силами. Расход материалов определяется умножением нормы расхода на объем продукции (работ). Этот основополагающий принцип конкретизируется в соответствии с тем или иным объектом нормирования. В частности, расход материалов на производство продукции Мр.п подсчитывается по формуле

Mp.п = ∑ Nі ∙ Mн і ± M н.п , (11.2)

где n — количество наименований изготовляемой продукции;

Nі — объем выпуска продукции i-го наименования в натуральном измерении;

Мн i — норма расхода материала на единицу i-го изделия;

Мн.п — расход материала на изменение остатков незавершенного производства.

Величина Мн.п рассчитывается тогда, когда существенно изменяются остатки незавершенного производства. Она определяется по-разному в зависимости от широты номенклатуры продукции и величины норм расхода. При ограниченной номенклатуре продукции и больших нормах расхода определяется изменение количества изделий в незавершенном производстве, которое умножают на норму расхода на одно изделие. В других случаях величина Мн.п исчисляется приблизительно, исходя из изменения незавершенного производства в стоимостном измерении и затрат материалов на денежную единицу за прошлый год.

Таким образом подсчитываются затраты на производство продукции основных материалов, полуфабрикатов, комплектующих и тех вспомогательных материалов, которые нормируются для изготовления отдельных изделий. Расход материалов на вспомогательные и обслуживающие процессы определяется умножением объема работ или количества объектов обслуживания на норму расхода. Объектами нормирования расхода материалов в этом случае могут быть один час работы оборудования (смазочные, охлаждающие материалы, энергия), тонно-километр перевозок (материалы для обслуживания транспортных средств), единица ремонтосложности оборудования (материалы для ремонта, запасные части), количество работников (спецодежда, спецпитание и т. п.).

11.3. Запасы материалов и регулирование запасов.

Интервалы поставок материалов на предприятие и время их использования, за редким исключением, не совпадают: многие материалы поступают в производство непрерывно, т. е. ежедневно. Поэтому возникает потребность в запасах материалов. По назначению запасы делятся на текущие, подготовительные и страховые. Хранятся они на складах вместе, но нормативные величины исчисляются отдельно.

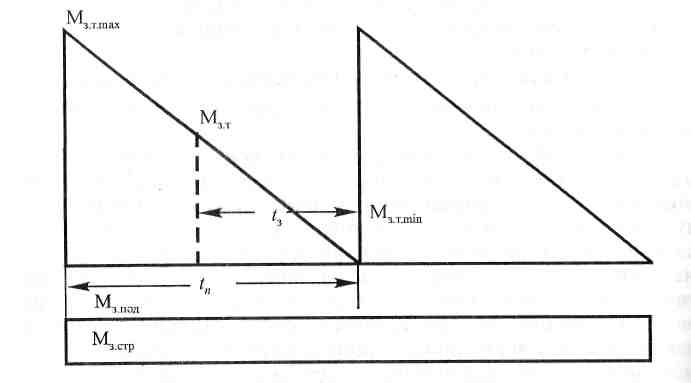

Текущий запас обеспечивает работу предприятия в период между двумя очередными поступлениями партий материалов. Он является величиной переменной: достигает максимума в момент поступления партии материалов, постепенно уменьшается в процессе использования и становится минимальным непосредственно перед очередной поставкой (рис. 11.1).

Рис. 11.1. Схема запасов материалов на предприятии

Максимальный текущий запас (Мз.т.max.) равняется партии поставки материалов, которая зависит от интервала между двумя поставками и среднесуточных затрат материалов, т. е.

М з.т.max = Мс ∙ tn , (11.3)

где Мс — среднесуточный расход материалов в натуральном измерении;

tn — интервал между поступлениями очередных партий материалов в днях.

Разновидностью текущего является сезонный запас, который создается в условиях сезонного использования, сезонной заготовки или сезонной транспортировки материалов.

Подготовительный запас необходим тогда, когда перед использованием материалы требуют специальной подготовки (сушки, раскроя, правки и т. п.). Он определяется по формуле

Мз.под = Мс ∙ tподг, (11.4)

где tподг — время на подготовку материалов в днях.

Страховой запас создается на случай возможной задержки поступления очередной партии материалов. Его определяют по формуле

Мз. стр = Мс ∙ t н.з , (11.5)

где tн.з — время срочного пополнения запаса в днях или при стандартных интервалах снабжения — среднее отклонение от него.

Таким образом, общий запас материалов составляет:

максимальный M з.т.max = Mc (tn+ tподг+ tн.з), (11.6)

минимальный M з.т.min = Мс (tподг+ tн.з), (11.7)

средний М з.т.ср = Мс (tn/2 + tподг + tн.з). (11.8)

Для поддержания текущих запасов на надлежащем уровне важное значение имеет система регулирования запасов. На выбор системы регулирования влияет много факторов, и прежде всего величина потребности в материалах, регулярность запуска в производство, форма снабжения и т. п. Регулирование запасов может осуществляться по системам «максимум-минимум», «стандартных партий», «стандартных интервалов» и др.

Наиболее известной у нас является система «максимум-минимум», по которой запасы пополняются до уровня не ниже их минимальной величины, а после поступления очередной партии не будут превышать установленного максимального количества. Для обеспечения этих условий заказ на очередную доставку материалов выделяется при величине текущего запаса, достаточной для работы вплоть до поступления заказанного материала. Эта величина запаса называется «точкой заказа» (Мт.з) и определяется по формуле

(11.9)

где t3 — время в днях от момента оформления заказа до поступления партии материалов.

Другие системы регулирования запасов, как следует из их названий, строго регламентируют величины партий поставок или интервал между ними.

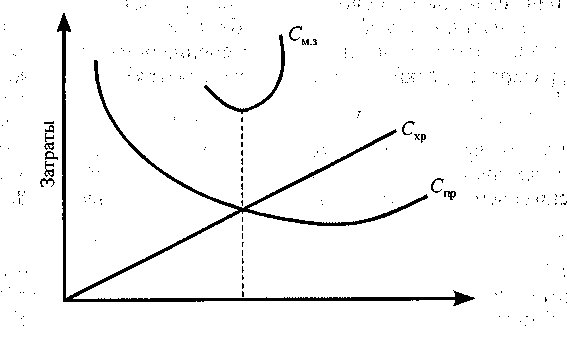

Рис. 11.2. График зависимости годовых затрат на приобретение и хранение материалов от величины партий поставки

Величина запаса материалов существенно влияет на эффективность работы предприятия и влияние это совсем не однозначно. С одной стороны, увеличение запасов вследствие снабжения большими партиями требует больших оборотных средств, дополнительных затрат на хранение материалов, компенсацию возможной порчи и потерь. Эти потери и затраты можно считать пропорциональными величине запаса, т. е. партии поставки. С другой — снабжение большими партиями уменьшает количество поставок и соответственно транспортно-заготовительные расходы, ибо последние относительно мало зависят от величины партии поставки, а значительно больше — от количества этих партий (затраты на оформление, пересылку документов, разъезды агентов, транспортировку и т. п.). Уменьшение величины партии поставок дает обратный эффект: потери и затраты, связанные с хранением запасов, уменьшаются, а транспортно-заготовительные расходы возрастают (рис. 11.2).

Оптимальной является такая партия поставки (n0), которая обеспечивает минимальные суммарные затраты (См.з) на приобретение (Спр) и хранение (Схр) материалов, т. е. когда

См.з = Спр + Схр → min. (11.10)

Подставив в составляющие этой функции соответствующие значения, получим

Спр = (Мr / no) ∙ Cтз.р ; (14.13)

Схр = (no / 2) ∙ Цм ∙ Кп, (14.14)

где Мr — годовая потребность в материалах;

Стз.р — транспортно-заготовительные расходы;

Цм — цена единицы материала без учета транспортно-заготовительных расходов;

Кп — коэффициент, учитывающий потери от отвлечения средств в запасы и затраты на хранение материалов.

Отсюда оптимальная партия поставки определяется по следующей формуле:

no

=

(2Mr

∙ Cтз.р)

/ (Цм

∙

Кп)

.

(11.15)

no

=

(2Mr

∙ Cтз.р)

/ (Цм

∙

Кп)

.

(11.15)