- •Курсовая работа по теме: Статистические методы в управлении качеством

- •1.2 Основные показатели качества продукта и их измерение

- •1.3 Инструменты контроля качества

- •2.8 Выполните проверку гипотезы о нормальности эмпирического распределения контролируемого показателя качества –измерения болтов с помощью χα2 – критерия Пирсона.

- •Размещено на Allbest.Ru

2.8 Выполните проверку гипотезы о нормальности эмпирического распределения контролируемого показателя качества –измерения болтов с помощью χα2 – критерия Пирсона.

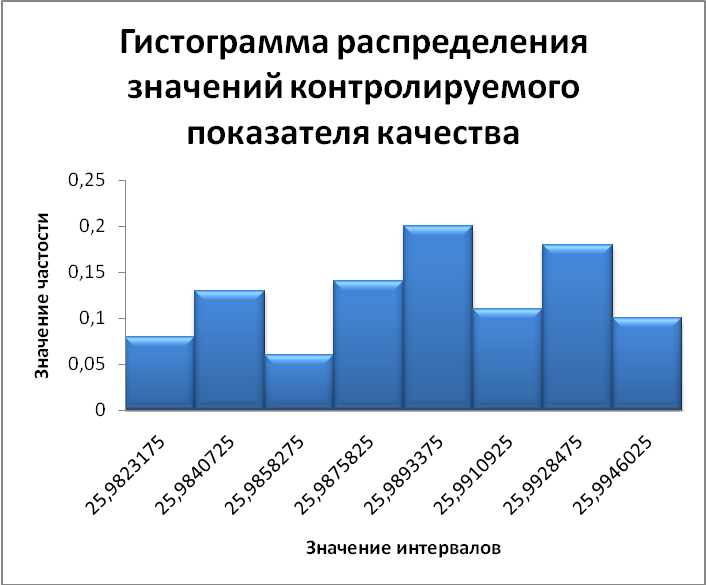

На рисунке 1 построена гистограмма эмпирического распределения значений контролируемого параметра.

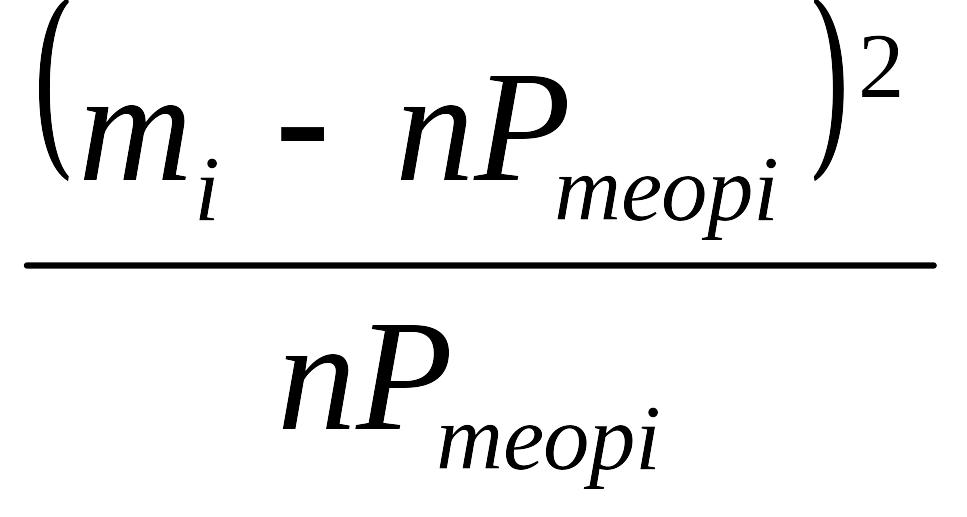

Определим

эмпирическую (статистическую) вероятность

попадания случайной измеряемой величины

в i-й

интервал (частость): wi

= mi

/ n,

где mi

– число значений, попадавших в i-й

интервал; n

– общее число экспериментальных данных:

![]() ,

где k

– число интервалов.

,

где k

– число интервалов.

Таблица 3. Сгруппированные значения вариационного ряда контролируемого параметра качества

Номер интервала |

Границы интервалов, г. |

Центральное значение интервала x0i, г. |

Значение частоты mi |

Значение частости wi |

|

|

нижняя |

верхняя |

|

|

|

1 |

25,98144 |

25,983195 |

25,9823175 |

8 |

0,08 |

2 |

25,983195 |

25,98495 |

25,9840725 |

13 |

0,13 |

3 |

25,98495 |

25,986705 |

25,9858275 |

6 |

0,06 |

4 |

25,986705 |

25,98846 |

25,9875825 |

14 |

0,14 |

5 |

25,98846 |

25,990215 |

25,9893375 |

20 |

0,2 |

6 |

25,990215 |

25,99197 |

25,9910925 |

11 |

0,11 |

7 |

25,99197 |

25,993725 |

25,9928475 |

18 |

0,18 |

8 |

25,993725 |

25,99548 |

25,9946025 |

10 |

0,1 |

|

|

|

|

Σ mi = 100 |

Σ wi = 1 |

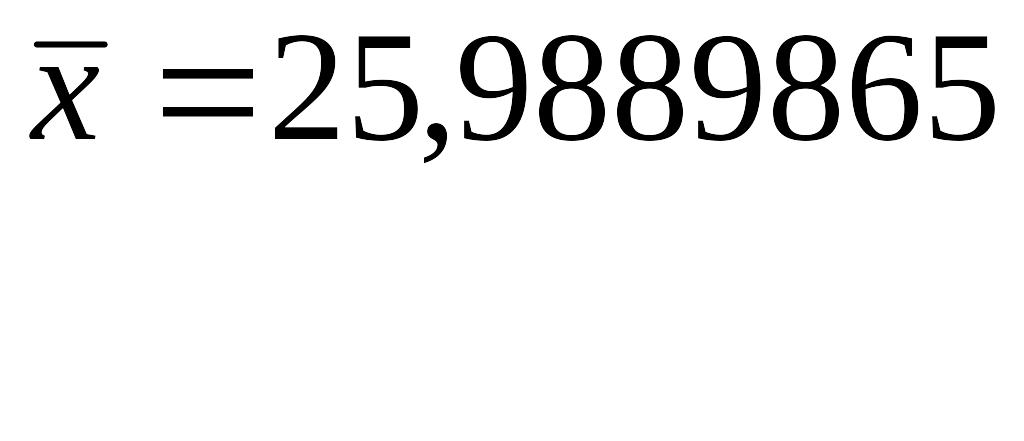

Расчет основных статистических характеристик.

1. Рассчитать среднее арифметическое значение результатов измерений:

![]()

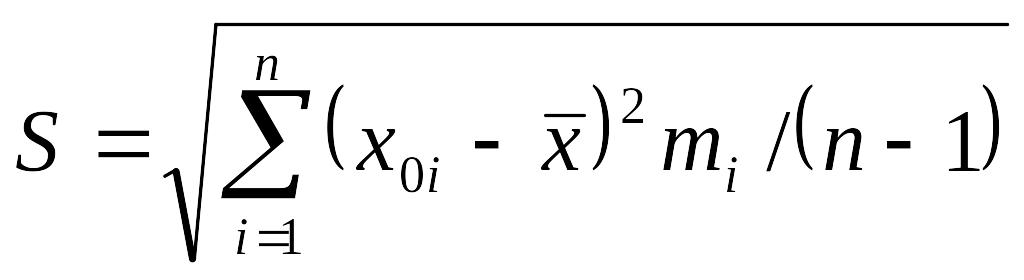

2. Рассчитать среднее квадратичное отклонение (СКО):

.

.

3. Определить теоретическую вероятность попадания значений измеряемой величины в i–й интервал:

![]() ,

,

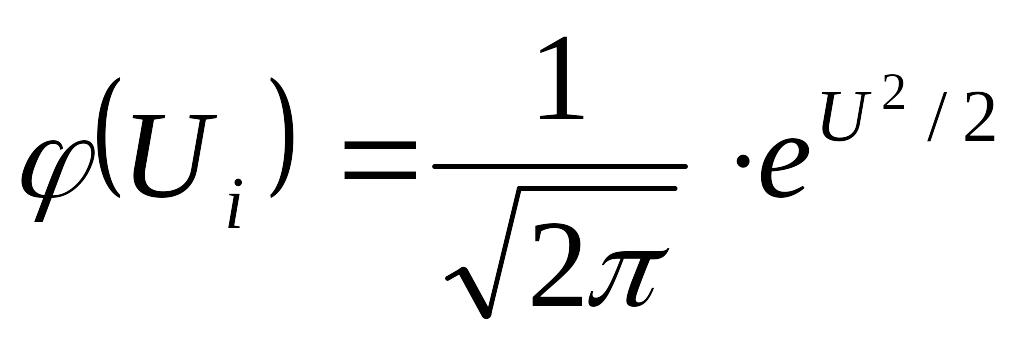

где

- плотность нормированного нормального

распределения;

- плотность нормированного нормального

распределения;

![]() - нормированная

нормальная величина (ордината кривой

нормированного нормального распределения).

- нормированная

нормальная величина (ордината кривой

нормированного нормального распределения).

![]()

Таблица 4. Расчетные данные для проверки гипотезы о нормальности распределения

Номер интервала i=1,k |

Ui |

φ(Ui) |

Pтеор i |

|

1 |

-1,778410347 |

1,9395057 |

0,0387 |

0,189339581 |

2 |

-1,310407624 |

0,9414308 |

0,0794 |

0,258658135 |

3 |

-0,842404901 |

0,5688631 |

0,1307 |

0,218138577 |

4 |

-0,374402178 |

0,4279067 |

0,1735 |

0,129486672 |

5 |

0,093600545 |

0,4006937 |

0,1851 |

0,103536128 |

6 |

0,561603268 |

0,4670872 |

0,159 |

0,161842361 |

7 |

1,02960599 |

0,6778059 |

0,11 |

0,247136688 |

8 |

1,497608713 |

1,2244324 |

0,0611 |

0,241451378 |

Σ = |

0,9375 |

1,549589521 |

||

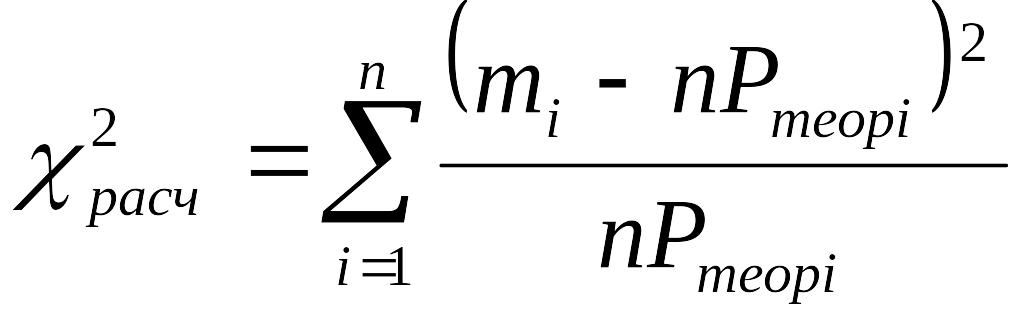

4. Проверка гипотезы о нормальности эмпирического распределения.

Расчетное значение критерия Пирсона:

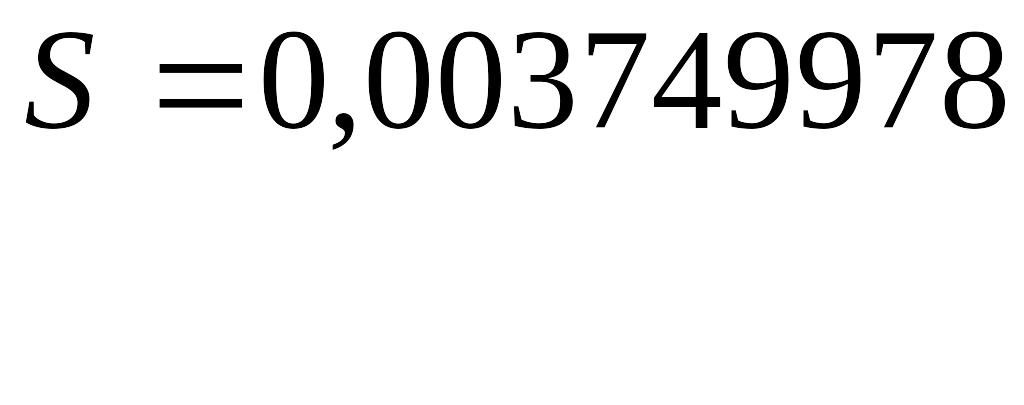

5. Теоретическое значение критерия Пирсона.

![]() ,

,

где k – число интервалов гистограммы;

r – число параметров предполагаемого распределения.

k=8

r=2 (математическое ожидание, среднее квадратичное отклонение).

![]()

При доверительной

вероятности P=0,93

и числа степеней свободы

![]() значение критерия

значение критерия

![]()

Гистограмма распределения контролируемого показателя качества - представлена в виде графика на рисунке 2.

Рисунок 2. Гистограмма распределения значений контролируемого показателя качества

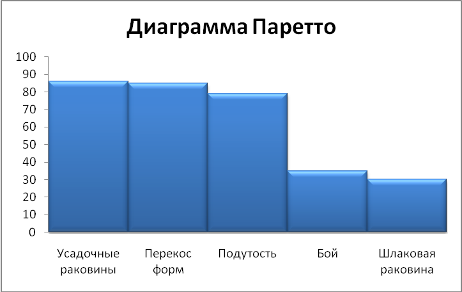

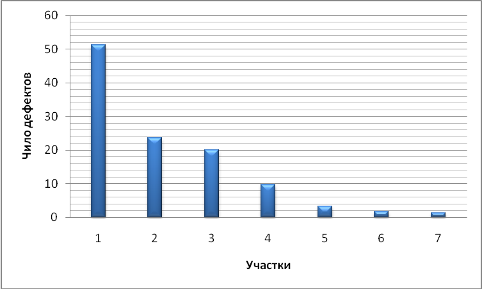

Постройте диаграмму Парето и проведите на ее основе оценку основных видов дефектов при изготовлении блтов, а также оценку качества изготовления по участкам.

Таблица 5. Контроль дефектов

Наименование дефектов |

Количество дефектов, шт. |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку в общей сумме |

Накопленный процент |

Усадочные раковины |

86 |

86 |

27,3 |

27,3 |

Перекос форм |

85 |

171 |

26,9 |

54,2 |

Подутость |

79 |

250 |

25 |

79,2 |

Бой |

35 |

285 |

11,1 |

90,3 |

Шлаковая раковина |

30 |

315 |

9,5 |

100 |

ИТОГО: |

315 |

- |

100 |

- |

На рисунке 4 построена диаграмма Парето по видам дефектов.

Таблица 6. Контроль по участкам

Участок цеха |

Количество брака, т. |

Процент брака, % |

||

|

Текущие значения |

Накопленные значения |

Текущие значения |

Накопленные значения |

Заливочный |

51,2 |

51,2 |

46,2 |

46,2 |

Формовочный |

23,6 |

74,8 |

21,3 |

67,5 |

Плавильный |

20 |

94,8 |

18,1 |

85,6 |

Отдел окончательной обработки |

9,7 |

104,5 |

8,8 |

94,4 |

Смесеприготовительный |

3,2 |

107,7 |

2,9 |

97,3 |

Стержневой |

1,8 |

109,5 |

1,6 |

98,9 |

Прочие |

1,3 |

110,8 |

1,1 |

100 |

ИТОГО: |

110,8 |

- |

100 |

- |

Рисунок 4. Диаграмма Парето по видам дефектов.

Из диаграммы Парето видно, что дефект усадочная раковина является самым весомым и составляет 12,445% от общего числа дефектов. Анализ этого фактора и выявления причин возникновения данного дефекта будут наиболее эффективными для решения проблем.

Рисунок 5. Диаграмма Парето по участкам

Из диаграммы Парето по оценки качества отливок из серого чугуна по участкам цеха видно, что больший процент брака 45,43% образуется в заливочном участке цеха.

Анализ работы этого участка цеха и выявление причин возникновения данного процента брака в заливочном участке будет эффективным для решения проблемы. Также особое внимание следует обратить на формовочный и плавильный участки цеха.

Их результаты анализа работы должны дать максимальный эффект в улучшении качества продукции и снижении количества брака.

Осуществите построение контрольных карт Шухарта ((X-R)-карты) для контролируемого показателя качества –измерения болтов.

Номер подгруппы |

Отклонения |

x |

R |

||||

1 |

25,99008 |

25,98252 |

25,98468 |

25,9944 |

25,99008 |

25,98835 |

0,01188 |

2 |

25,98144 |

25,9944 |

25,98792 |

25,99332 |

25,99116 |

25,98965 |

0,01296 |

3 |

25,99224 |

25,99224 |

25,98252 |

25,98792 |

25,99008 |

25,989 |

0,00972 |

4 |

25,99224 |

25,9944 |

25,98684 |

25,99116 |

25,989 |

25,99073 |

0,00756 |

5 |

25,99008 |

25,99116 |

25,989 |

25,99548 |

25,98684 |

25,99051 |

0,00864 |

6 |

25,99116 |

25,99224 |

25,99116 |

25,9944 |

25,99224 |

25,99224 |

0,00324 |

7 |

25,99548 |

25,99116 |

25,9944 |

25,98792 |

25,98252 |

25,9903 |

0,01296 |

8 |

25,99224 |

25,9944 |

25,99224 |

25,99116 |

25,99116 |

25,99224 |

0,00324 |

9 |

25,99116 |

25,98684 |

25,99116 |

25,99332 |

25,989 |

25,9903 |

0,00648 |

10 |

25,9944 |

25,99008 |

25,989 |

25,99224 |

25,98792 |

25,99073 |

0,00648 |

11 |

25,989 |

25,99116 |

25,9944 |

25,99008 |

25,99332 |

25,99159 |

0,0054 |

12 |

25,99332 |

25,99332 |

25,98576 |

25,9836 |

25,99332 |

25,98986 |

0,00972 |

13 |

25,98468 |

25,98792 |

25,98252 |

25,98252 |

25,9836 |

25,98425 |

0,0054 |

14 |

25,98792 |

25,98468 |

25,98252 |

25,98468 |

25,9836 |

25,98468 |

0,0054 |

15 |

25,98792 |

25,9836 |

25,989 |

25,98468 |

25,98792 |

25,98662 |

0,0054 |

16 |

25,99008 |

25,99008 |

25,98576 |

25,989 |

25,98252 |

25,98749 |

0,00756 |

17 |

25,9836 |

25,98684 |

25,98576 |

25,98684 |

25,99224 |

25,98706 |

0,00864 |

18 |

25,98792 |

25,98468 |

25,98576 |

25,989 |

25,99332 |

25,98814 |

0,00864 |

19 |

25,9836 |

25,99224 |

25,99008 |

25,98576 |

25,99008 |

25,98835 |

0,00864 |

20 |

25,99008 |

25,98576 |

25,99332 |

25,99008 |

25,98468 |

25,98878 |

0,00864 |

x = 25,9890432

R = хmax-xmin= 0,00972

Контрольные линии:

для х-карты –

центральная линия CL = x = 25,9890432

верхняя контрольная линия UCL = x + A2R = 25,9890432 + 0,577*0,00972 =25,99465164

нижняя контрольная линия LCL = x – A2R =25,9890432 – 0,577*0,00972

=25,98343476

для R-карты –

центральная линия CL = R = 0,00972

верхняя контрольная линия UCL = D4R = 2,115*0,00972= 0,0205578

нижняя контрольная линия (LCL = D3R) не рассчитывается.

Рисунок 6. Карта средних значений.

Рисунок 7. Карта размахов

Из построенных карт видно, что значения величин не выходят за границы регулирования, следовательно, технологический процесс изготовления отливок протекает стабильно, вмешательство в ход технологического процесса не требуется, погрешностей нет.

Заключение

В данной работе был проведен анализ распределения контролируемого показателя качества – измерения болтов. Такая гистограмма получается, когда объединяются несколько распределений, в которых средние значения отличаются незначительно. Среднее значение х равномерно удалено от центра нормы, но из-за большого разброса края выходят границу нормы – появляется брак.

Так же построена диаграмму Парето и проведена оценка основных видов дефектов и оценка качества вырезки по участкам. Анализ работы этих участков и выявление причин возникновения данного процента брака на участках будет эффективным для решения проблемы. Построены контрольные карты Шухарта ((X-R)-карты) для контролируемого показателя качества – измерения болтов. Из построенных карт видно, что значения величин не выходят за границы регулирования, следовательно, технологический процесс изготовления отливок из стали протекает стабильно, вмешательство в ход технологического процесса не требуется, погрешностей нет.

Руководство приняло решение установить показатель качества Д=26 и его допуски: верхнее 0,005мм и нижнее 0,019мм. На этом основании можно утверждать, что руководство приняло правильное решение.

Список используемой литературы

Адлер Ю.П. Семь простых инструментов контроля качества

Николаева Э.А. Семь инструментов качества в японской экономике, М.1990

Скоробогатов В.С. Статистический контроль качества электронных средств. Учебное пособие, Воронеж, 2004

Теория вероятности и математическая статистика

Илларионов О. И., Фролова Е.А. Управление качеством. Методические указания. СПбГУАП, 2005

Хитоси Кумэ. Статистические методы повышения качества, М. 1990

Интернет