Общее устройство карьерных автосамосвалов

4.1 Основные узлы автосамосвалов

Источником механической энергии, приводящим автомобиль в движение является двигатель. На карьерных автосамосвалах, как правило, при-меняются дизельные двигатели внутреннего сгорания, работающие на тя-желом жидком (дизельном) топливе.

В дизельных двигателях внутреннего сгорания воспламенение смеси воздуха и топлива происходит вследствие повышения температуры при сжа-тии смеси. Степень сжатия рабочей смеси в дизельных двигателях принима-ют равной от 16 до 20.

На отечественных автосамосвалах применяют четырехтактные 6-, 8- и 12-цилиндровые двигатели с V-образным расположением рабочих цилиндров и с частотой вращения коленчатого вала 1500-2000 мин-1. Рабочий ход одно-временно совершается в одном, двух или трех цилиндрах, в то время как в остальных выполняются другие такты цикла.

Работа, совершаемая двигателем внутреннего сгорания, зависит от раз-меров цилиндров, их числа и от количества одновременно впрыскиваемого топлива и засасываемого воздуха, необходимого для полного сгорания топлива. Для повышения мощности дизеля при тех же размерах и числе цилиндров используют наддув, т.е. подачу воздуха в цилиндры под давлением, соз-даваемым центробежным компрессором. При этом мощность дизеля возрас-тает на 40-50 %, а удельный расход топлива снижается на 10-20 %.

Мощность дизеля зависит от температуры воздуха и атмосферного давления, так как они влияют на температуру охлаждающей жидкости, вяз-кость топлива и смазочных масел. Поэтому мощность при данных атмосферных условиях

N = N H pT0 / (p 0T), (19.1)

где N H - номинальная мощность дизеля при стандартных условиях, кВт (стандартными условия считают температуру воздуха T0 = 288,5 К и баро-метрическое давление p0 = 101,5 кПа); p и Т - соответственно, баромет-рическое давление, кПа, и температура воздуха, К, для данных условий.

Таким образом, мощность, развиваемая дизелем, уменьшается с повы-шением температуры (из-за повышения температуры охлаждающей жидкости) и с понижением давления (из-за недостаточной зарядки цилиндров воздухом и ухудшения охлаждения).

Так, при повышении температуры от -15 до +45 оС мощность снижается на 7-9 %, а при эксплуатации самосвала в горной местности снижение мощности на 6 % происходит при разности отметок 1000 м.

Дизельные двигатели достаточно экономичны и работают на дешевом топливе, поэтому, несмотря на относительную сложность, они являются предпочтительными для карьерных автосамосвалов.

Для машин большой грузоподъемности требуются мощные дизели при незначительном увеличении их массы. С этой целью необходимо повышение частоты вращения коленчатого вала и давления турбонадува.

Газотурбинные двигатели (ГТД) для самосвалов особо большой грузоподъемности обладают высокой надежностью, в четыре раза большим ресурсом, меньшими размерами и массой, чем соответствующие дизельные двигатели, они способны работать на любом виде топлива, имеют хорошие пусковые качества при низких температурах (до –50 оС). Вместе с тем они более дорогие и имеют значительно меньший коэффициент полезного дейст-вия.

Система механизмов автосамосвала, служащая для передачи вращаю-щего момента от коленчатого вала дизеля к ведущим колесам, называется трансмиссией. Различают механические (МП), гидромеханические (ГМП) и электромеханические (ЭМП) трансмиссии (передачи).

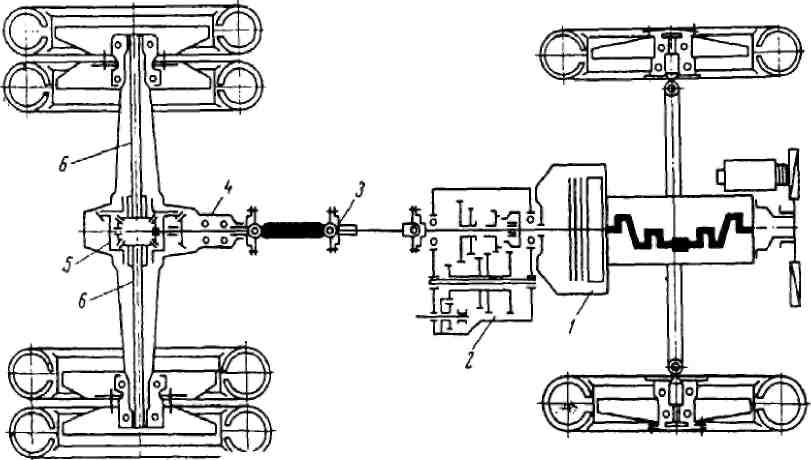

Механическая трансмиссия, предусмотренная на автосамосвалах МАЗ-5549, КрАЗ-6505 и других, изображена на рис. 19.1.

От сцепления 1 крутящий момент подводится к коробке передач 2. От коробки передач момент передается к карданной передаче 3, состоящей из карданного вала и двух карданов. Далее момент подводится к главной пере-даче 4, расположенной в картере задней оси. С помощью этой передачи и дифференциала 5 момент передается к двум полуосям 6, на концах которых закреплены ведущие колеса автомобиля.

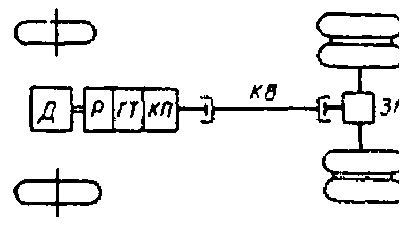

Гидромеханическая трансмиссия обычно предусмотрена для автоса-мосвалов грузоподъемностью 20–60 т.

Гидромеханическая трансмиссия состоит из гидромеханической пере-дачи, в которую входят согласующий редуктор, гидротрансформатор – гид-равлический редуктор, механическая коробка передач и тормоз-замедлитель карданной передачи и передачи заднего моста. Гидромеханическая транс-миссия позволяет рационально использовать мощность двигателя, обладает высокими преобразующими качествами, способствует повышению долговеч-ности агрегатов и существенно облегчает управление автосамосвалом (рис. 19.2).

Рис. 19.1. Конструктивная схема механической трансмиссии автосамосвала: 1 – сцепление; 2 – коробка передач; 3 – карданная передача; 4 – главная передача; 5 – дифференциал; 6 – полуоси

Рис. 19.2. Схема гидромеханической трансмиссии автосамосвала: Д - двигатель; Р - согласующий редуктор; ГТ - гидро-трансформатор; КП - коробка передач;KB - карданный вал; ЗМ - задний мост

Созданная еще в 60-е годы на первых автосамосвалах Белорусского ав-тозавода трехступенчатая гидромеханическая передача ГМП (3 + 1) отли-чается простотой конструкции, ремонтопригодностью и низкой себестоимо-стью изготовления. Применяемая в настоящее время пятиступенчатая ГМП (5 + 2) благодаря расширению силового диапазона передаточных чисел имеет более высокие тягово-динамические показатели, меньший на 10-15 % расход топлива и большую на 20-25 % производительность, значительно меньший нагрев масла, что особенно важно при работе в глубоких карьерах. Электро-гидравлическая система управления ГМП предусматривает как ручное, так и автоматическое управление.

Согласующий редуктор гидромеханической передачи предусматрива-ется для приведения в соответствие характеристик двигателя и гидро-трансформатора. Гидротрансформатор служит для автоматического и бес-ступенчатого изменения крутящего момента, передаваемого от двигателя, в соответствии с изменениями нагрузки на ведомом валу.

Гидротрансформатор может работать в двух режимах: 1) в режиме гидротрансформатора (оба или один реактор заблокированы, момент на тур-бинном колесе МТ больше, чем на насосном Мн) и 2) в режиме гидромуфты (реакторы разблокированы и увеличения крутящего момента не происходит). В зависимости от частоты вращения турбинного вала в ГМП (5 + 2) блоки-ровка и разблокировка гидротрансформатора происходит автоматически на всех ступенях. При движении по дороге с большим сопротивлением или при трогании частота вращения турбинного колеса п Т значительно меньше частоты вращения насосного колеса пн-

С увеличением частоты вращения турбинного колеса уменьшается кру-тящий момент, создаваемый турбиной. В этом случае поток жидкости будет оказывать давление на обратную (выпуклую) сторону лопаток реактора, что расклинит сначала первый реактор, а затем второй и гидротрансформатор перейдет в режим гидромуфты.

Все гидромеханические передачи оборудуются гидродинамическим тормозом-замедлителем лопастного типа, который устанавливается на ве-дущем валу коробки передач и является вспомогательной тормозной систе-мой, предназначенной для поддержания постоянной скорости при движении по уклону вниз. Тормозной эффект гидрозамедлителя возникает при запол-нении рабочей полости маслом, поступающим из гидравлической системы гидромеханической передачи.

При включении тормоза кинетическая энергия его переходит в энергию тепла, отдаваемого маслу гидравлической системы гидромеханической пере-дачи, которое циркулирует через масляный радиатор и охлаждается. Работа замедлителя при спуске автомобиля лимитируется нагревом масла в гидро-механической трансмиссии.

Тормоз-замедлитель дает тормозной эффект только при включенной передаче, который уменьшается с переходом на высшие передачи, поэтому безопасность движения под уклон обеспечивается только при соответствую-щих ступенях передач.

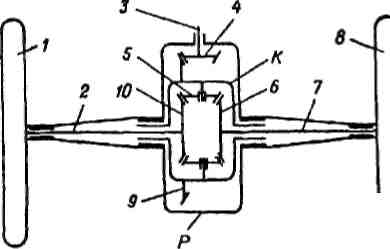

Карданная передача вводится для передачи крутящего момента от одного агрегата к другому при их несоосном расположении. В механической трансмиссии это происходит при передаче момента от коробки передач 2 к главной передаче 4 (рис. 19.3). В гидромеханической трансмиссии крутящий момент передается с помощью двух карданных валов: промежуточного, со-единяющего двигатель с гидромеханической передачей, и карданного вала заднего моста, соединяющего гидромеханическую передачу с задним мос-том.

Задний мост автосамосвалов с механической и гидромеханической трансмиссией представляет собой агрегат, состоящий из центрального редук-тора (главная передача — шестерни 4 и 9 и межколесный дифференциал – 5, 6, 10), полуоси 2 и двух колесных передач планетарного типа 7 и 5 (рис. 19.4).

Р ис.

19.3. Схема заднего моста ав-тосамосвалов

с механической и гидроме-ханической

трансмиссиями: 1,

8 –

колес-ные передачи планетарного типа;

2,

7 – полуоси;

3

–

карданный вал; 4,

9

–

главная передача;

5,

6,

10 –

межколесный диффе-ренциал;

К

–

корпус дифференциала; Р

–

центральный

редуктор

ис.

19.3. Схема заднего моста ав-тосамосвалов

с механической и гидроме-ханической

трансмиссиями: 1,

8 –

колес-ные передачи планетарного типа;

2,

7 – полуоси;

3

–

карданный вал; 4,

9

–

главная передача;

5,

6,

10 –

межколесный диффе-ренциал;

К

–

корпус дифференциала; Р

–

центральный

редуктор

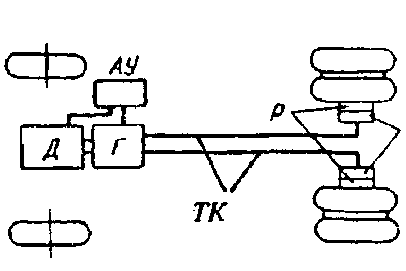

Рис. 19.4. Конструктивная схема электромеханической трансмиссии автосамосвала: Д – двигатель; Г – генератор; ТД – тяговый двигатель; Р – редуктор; ТК – токоподводящие коммуникации; АУ – аппараты регулирования и управления

Центральный редуктор представляет собой одноступенчатую пе-редачу, связанную с дифференциальным редуктором, который изменяет на 90о направление крутящего момента, увеличивает и равномерно распределяет момент между ведущими колесами при различной частоте вращения (напри-мер, на повороте). Колесные передачи планетарного типа располагаются в ступице задних колес и служат для увеличения крутящего момента на веду-щем колесе (обычно на автосамосвалах грузоподъемностью более 25 т).

Электромеханическая трансмиссия применяется обычно при грузо-подъемности более 80 т. Электромеханическая трансмиссия состоит из дизель-генераторной установки, тяговых электродвигателей, механической передачи и аппаратуры управления тяговыми электродвигателями (рис. 19.4).

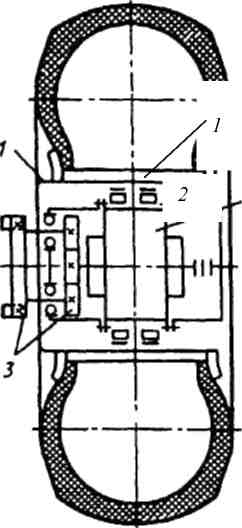

На самосвалах распространена компоновка тягового электродвигателя и механической передачи (редуктора) в ступице заднего (ведущего) колеса, получившая название мотор-колеса (рис. 19.5). Иногда те или иные элементы электромеханической системы частично выносятся из ступицы колеса для улучшения условий охлаждения. Электромотор-колесо крепится к картеру заднего моста (рычагу задней подвески на автомобилях с независимой задней подвеской).

Электрическая трансмиссия позволяет существенно упростить кинема-тическую схему автосамосвала по сравнению с механической и гидромеха-нической трансмиссиями.

Рис. 19.5. Схема мотор-колеса: 1 -ступицы; 2 - тяговый двигатель; 3 - редуктор

На автосамосвалах БелАЗ-7549 используется наиболее конструктивно простая электрическая трансмиссия постоянного тока, состоящая из генератора постоянного тока (/), тяговых электродвигателей (ЗД) постоянного тока и системы управления. Регулирование электропривода осуществляется по-средством изменения тока возбуждения генератора и тяговых электродвигателей.

Автосамосвал БелАЗ-7521 оборудован трансмиссией переменно-постоянного тока. В этом случае тяговые двигатели постоянного тока пита-ются от синхронного генератора переменного тока через общую для них по-лупроводниковую выпрямительную установку. Принципиально возможна установка индивидуальных выпрямителей, позволяющих сохранить движе-ние машины при отказе одного из них.

Рама (рис. 19.6), являясь «позвоночником» автосамосвала для обеспе-чения требуемой жесткости и прочности, состоит из двух продольных балок коробчатого сечения (лонжеронов) 1, связанных между собой поперечинами 2. Кронштейны 3 и проушины 4 служат для крепления к раме подвески, картера рулевого управления, двигателя, кабины, цилиндров опрокидывающего механизма, подвески и кузова.

К узов

автосамосвала должен быть прочным,

выдерживать огромные ударные нагрузки

при загрузке крупно-кусковой горной

массы и одновре-менно

по возможности достаточно легким.

Поэтому кузов изготавливается из

высокопрочной листовой стали и усиливается

лонжеронами и контрфорсами коробчатого

сечения.

узов

автосамосвала должен быть прочным,

выдерживать огромные ударные нагрузки

при загрузке крупно-кусковой горной

массы и одновре-менно

по возможности достаточно легким.

Поэтому кузов изготавливается из

высокопрочной листовой стали и усиливается

лонжеронами и контрфорсами коробчатого

сечения.

Форма кузова определяется простотой разгрузки (V-образная воронка) и ориентацией ковша экскаватора при загрузке (прямоугольное поперечное сечение). Передний крутой скос кузова 1 обращен к кабине водителя, его продолжением служит козырек 2 для защиты кабины.

Задний скос 3 наклонен к горизонту под углом 15°. Задняя часть кузова крепится к раме, а передняя - опирается на нее через резиновые амортизаторы. При разгрузке передняя часть кузова поднимается опрокиды-вающим механизмом, который состоит из двух телескопических гидро-цилиндров с числом звеньев от 3 до 5.

Рис. 19.7. Кузов и система его обогрева: 1, 3 - передний и задний скосы кузова; 2 - козырек

Для исключения примерзания горной массы основание и борта кузова обогреваются отработанными газами двигателя. Кузов и система его обогре-ва показаны на рис. 19.7.

Подвеска представляет собой совокупность механизмов, соединяющих полуоси автосамосвала с рамой и уменьшающих динамические нагрузки при движении автосамосвала. Качество подвески определяет плавность хода.

На самосвалах малой грузоподъемности получила распространение подвеска, состоящая из листовых рессор. Для уменьшения колебаний в под-веске передней оси дополнительно устанавливают гидравлические амортиза-торы, а в подвеске задней оси – дополнительный «подрессорник», который включается при увеличении нагрузки.

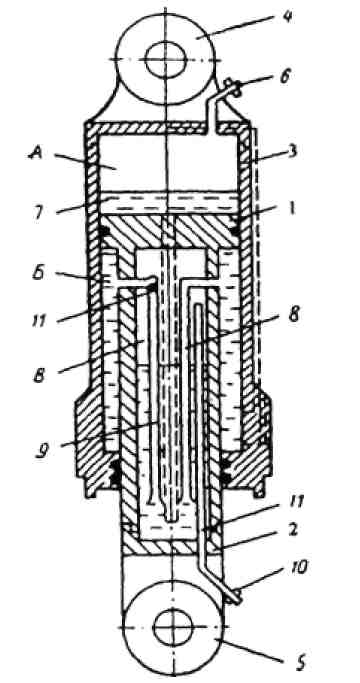

Т ребованиям

эффективно гасить продольные и поперечные

колебания у машин наиболее полно

удовлетворяет пневмогидравлическая

подвеска, в конструкции

которой пневматическая рессора поршневого

типа объединена с гидравлическим

амортизатором в одном узле –

пневмогидравлическом ци-линдре (рис.

19.8)

ребованиям

эффективно гасить продольные и поперечные

колебания у машин наиболее полно

удовлетворяет пневмогидравлическая

подвеска, в конструкции

которой пневматическая рессора поршневого

типа объединена с гидравлическим

амортизатором в одном узле –

пневмогидравлическом ци-линдре (рис.

19.8)

Рис. 19.8. Схема пневмогидравли-ческого цилиндра: А – полость основного давления; Б, В – полости противодавле-ния; 1 – поршень; 2 – пустотелый шток; 3 –цилиндр; 4, 5 – крышки; 6 – зарядный клапан; 7 – слой масла; 8, 9 – трубки; 10 – зарядный клапан; 11 – труба

Упругим материалом в цилиндре является сжатый газ, а жидкость слу-жит для передачи давления газа, смазки рабочих поверхностей и для гидрав-лической амортизации.

Поршень 1, перемещаемый пустотелым штоком 2, разделяет цилиндр 3 на две рабочие полости: основного давления (А) и противодавления (Б). Из-меняя давление рабочих полостей, можно получить разные упругие характе-ристики. Полость А через зарядный клапан 6 заполняется сжатым газом. Кольцевые полости Б и В заполнены маслом. Полость Б соединена с В трубками 8 и 9, нижние концы которых расположены ниже уровня масла в полости В.

Верхняя часть полости В через нижний зарядный клапан 10 и трубку 11 заполнена сжатым газом, давление которого через жидкость по трубкам 8 и 9 передается на кольцевую площадь поршня в полости Б.

Таким образом, поршень 2 находится под действием давления газа сверху (основное давление) и снизу (противодавление) и является упругим буфером при ходе отдачи. Крышки 4 и 5 являются верхней и нижней опорой цилиндра.

При ходе сжатия поршень перемещается в цилиндре и сжимает газ в полости А, в полости В происходит уменьшение давления газа из-за перете-кания масла по тр убкам 8 и 9 в увеличивающуюся полость Б. За счет увели-чения давления газа над поршнем упруго ограничивается ход сжатия цилиндра.

При перемещении поршня в обратном направлении давление газа над поршнем уменьшается, а под поршнем увеличивается. За счет увеличения противодавления упруго ограничивается ход отдачи.

Рулевое управление служит для обеспечения направленного движения автомобиля и включает в себя рулевой механизм, гидроусилитель и рулевой привод. В большегрузных автосамосвалах гидравлические усилители рулево-го привода значительно уменьшают усилие, необходимое для вращения ру-левого колеса.

Тормозная система состоит из рабочих колодочных тормозов барабанного типа, установленных на всех колесах, и стояночного тормоза, раз-мещенного на выходном валу коробки передач. На большегрузных самосва-лах Белорусского автозавода имеется еще и дополнительный тормоз-замедлитель, установленный в коробке передач (гидравлический или элек-трический).

Пользоваться стояночным тормозом для рабочего торможения не ре-комендуется, так как при этом он быстро изнашивается.

Дополнительный тормоз-замедлитель служит для поддержания скоро-сти в определенных пределах, например, при затяжных спусках.

Контрольные вопросы

Какие требования предъявляются к автодорогам?

Какие типы автодорог вы знаете?

Какова классификация автодорог?

Какие максимальные продольные и поперечные уклоны допускаются для автодорог?

Какие виды ремонта автодорог вы знаете?

В чем заключается содержание автодорог?

Какие основные узлы автосамосвала вы знаете?

Какие типы силовых передач автосамосвалов являются перспективными?

Какие типы тормозных систем применяются на карьерных автосамосвалах?