- •Министерство образования республики беларусь

- •1 Обоснование типа производства ………..…………… .. 4

- •Введение

- •1 Обоснование типа производства

- •1.1 Исходные данные к проекту

- •1.2 Краткое содержание объекта производства и технологического процесса

- •1.3 Выбор и обоснование типа производства и вида поточной линии

- •2 Расчет календарно-плановых нормативов онпл

- •3 Планирование и расчет площади участка

- •3.1 Расчёт производственной площади участка

- •3.2 Обоснование выбора типа здания

- •4 Расчёт мощности

- •5 Расчет стоимости и амортизации основных производственных фондов

- •5.1 Расчёт стоимости здания, занимаемого производственным участком

- •5.2 Расчет затрат на оборудование и транспортные средства

- •5.3 Расчёт затрат на энергетическое оборудование

- •6 Расчет численности промышленно-производственного персонала

- •6.1 Расчёт численности основных производственных рабочих

- •6.2 Расчёт численности вспомогательных рабочих, итр и управленческого персонала

- •6.2.1 Расчёт численности контролёров, кладовщиков, уборщиков, подсобных рабочих, итр и управленческого персонала.

- •6.3 Состав промышленно-производственного персонала

1.3 Выбор и обоснование типа производства и вида поточной линии

Форма организации производственного процесса на участке (в цехе) определяется, как правило, типом производства, т.е. степенью постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный.

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для такого определения являются программа выпуска, вид изделия и трудоёмкость его изготовления, показателями могут служить коэффициенты специализации (Ксп), массовости (Км).

Коэффициент специализации (Ксп) определяется по формуле

,

,

где m – количество операций по технологическому процессу на данном участке;

Спр – количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса.

Расчетное количество рабочих мест:

,

,

где

– норма штучного времени наi-й

операции, мин;

– норма штучного времени наi-й

операции, мин;

r – такт выпуска изделий, который определяется по формуле:

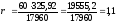

,

мин/шт.

,

мин/шт.

где

– годовая (месячная) программа запускаемого

изделия, шт.;

– годовая (месячная) программа запускаемого

изделия, шт.;

–годовой

(месячный) эффективный фонд времени

работы оборудования, определяемый по

формуле:

–годовой

(месячный) эффективный фонд времени

работы оборудования, определяемый по

формуле:

,

ч,

,

ч,

где

– номинальный фонд времени работы

оборудования, ч;

– номинальный фонд времени работы

оборудования, ч;

–коэффициент,

учитывающий время простоя оборудования

в плановом ремонте;

–коэффициент,

учитывающий время простоя оборудования

в плановом ремонте;

d – количество рабочих дней в планируемом периоде;

t – продолжительность смены;

S – количество смен;

-

потери времени на ремонт и техническое

обслуживание.

-

потери времени на ремонт и техническое

обслуживание.

Таким образом, месячный эффективный фонд времени равен:

,

ч.

,

ч.

Такт выпуска изделий:

,

мин/шт.

,

мин/шт.

Таким образом, расчетное количество рабочих мест равно:

А

принятое количество рабочих мест

Тогда коэффициент специализации равен:

Т.к ,

то тип производства массовый.

,

то тип производства массовый.

Рассчитаем коэффициент массовости (Км), который определяется по формуле:

,

,

Т.к. ,

значит тип производства массовый.

,

значит тип производства массовый.

Т.к. тип производства массовый, имеет смысл организация поточного производства. Изготавливается одна деталь – изделие № 1.1, поэтому линия является однопредметной. Т.к. нормы времени равны или кратны такту (с допустимым отклонением 5-7%), то технологический процесс можно синхронизировать, а значит, линия непрерывная. Т.е. для изготовления платы УПЧИ нужно применить однопредметную непрерывно-поточную линию (ОНПЛ).

2 Расчет календарно-плановых нормативов онпл

Однопредметные непрерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда нормы времени выполнения операций равны или кратны такту, предметы труда перемещаются с одного рабочего места на другое без пролеживания, каждая операция постоянно закреплена за определённым рабочим местом, рабочие места расположены в порядке следования технологического процесса.

Основной состав календарно-плановых нормативов ОНПЛ следующий: такт или ритм потока; количество рабочих мест по операциям и по всей поточной линии; скорость движения конвейера; период конвейера и система адресования; величина заделов; длительность производственного цикла; стандарт-план ОНПЛ; темп поточной линии, мощность, потребляемая конвейером.

Расчёт необходимого количества единиц оборудования (рабочих мест) для однопредметных непрерывно-поточных линий по данной операции:

шт.

шт.

где

– норма штучного времени на даннойi-й

операции с учётом коэффициента выполнения

норм, мин;

– норма штучного времени на даннойi-й

операции с учётом коэффициента выполнения

норм, мин;

–такт

поточной линии, мин/шт.

–такт

поточной линии, мин/шт.

Если нормы времени на операциях равны или кратны такту, то при расчёте количества рабочих мест получаем целые числа. В случае если процесс не полностью синхронизирован, то полученное по расчёту число единиц оборудования (рабочих мест) после соответственного анализа округляется до целого числа в большую или меньшую сторону (Спр).

Расчёт необходимого количества рабочих мест, показан в таблице 2.1.

Таблица 2.1(начало) Расчёт необходимого количества оборудования (рабочих мест) и коэффициента загрузки

|

Наименование операций |

Норма штучного времени (tшт), мин |

Норма штучного времени с учётом Kв (t’шт), мин |

Такт линии (rн.л),мин/шт. |

Кол-во единиц оборудования (рабочих мест) |

Коэффициент загрузки рабочих мест, оборудования (Кз) | ||||||||

|

расчётное (Ср) |

принятое (Спр) | ||||||||||||

|

1. Вставить в приспособление 5 заклёпок 2,53. Надеть на заклёпки плату. Распальцевать заклёпки до неподвижного состояния |

4,42 |

4,02 |

1,10 |

3,65 |

4 |

0,91 | |||||||

|

2. Установить на плату модульный переключатель 2ПК-182, проверив предварительно его срабатывание |

3,31 |

3,01 |

1,10 |

2,74 |

3 |

0,91 | |||||||

|

3. Вставить резисторы IR10, IR11 на плату согласно чертежу |

1,1 |

1,00 |

1,10 |

0,91 |

1 |

0,91 | |||||||

|

4. Вставить транзистор КТ315Г, конденсатор К50-12 и диод Д813, соблюдая полярность, согласно чертежу

|

1,1 |

1,00 |

1,10 |

0,91 |

1 |

0,91 | |||||||

|

Таблица 2.1(продолжение) |

| ||||||||||||

|

5. Произвести пайку плат на установке “Волна”. При обслуживании установки следить: а) за флюсованием и наличием флюса; б) за режимом пайки согласно инструкции; в) за промывкой плат; г) за сушкой плат |

1,07 |

0,97 |

1,10 |

0,88 |

1 |

0,88 | |||||||

|

6. Очистить платы от припоя, пользуясь приспособлениями. Периодически очи-щать поверхность расплавленного при-поя ванны установки “Волна” от шлака |

1,1 |

1,00 |

1,10 |

0,91 |

1 |

0,91 | |||||||

|

7. Провести проверку качества паек и допаять вручную до 10 паек. Проверить прочность паевых соединений путём натягивания вывода детали |

2,22 |

2,02 |

1,10 |

1,83 |

2 |

0,92 | |||||||

|

8. Очистить плату от флюса. Протереть плату обтирочной ветошью. Протереть плату со стороны печатного слоя кистью, смоченной в спирте. Протереть сухой щёткой поверхность платы |

1,1 |

1,00 |

1,10 |

0,91 |

1 |

0,91 | |||||||

|

9. Осуществить контроль платы на стенде |

1,08 |

0,98 |

1,10 |

0,89 |

1 |

0,89 | |||||||

|

Итого |

- |

- |

- |

13,64 |

15 |

- | |||||||

Коэффициент загрузки рабочих мест (оборудования) на каждой i-й операции определяется по формуле

,

,

где

– расчётное количество рабочих мест

(единиц оборудования) наi-й

операции;

– расчётное количество рабочих мест

(единиц оборудования) наi-й

операции;

–принятое

количество рабочих мест (единиц

оборудования) на i-й

операции.

–принятое

количество рабочих мест (единиц

оборудования) на i-й

операции.

Средний коэффициент загрузки рабочих мест по поточной линии определяется по формуле

.

.

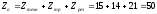

Число рабочих мест на поточной линии определяется по формуле

.

.

.

.

При организации поточного производства, особенно непрерывно-поточного, должен строго выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется только в том случае, если в качестве транспортных средств используются конвейеры: транспортные, распределительные, рабочие, пульсирующие.

Скорость непрерывно движущихся конвейеров (для выполнения операций предметы труда снимаются с ленты) определяется по формуле

м/мин,

м/мин,

где

– шаг конвейера (расстояние между осями

смежно расположенных на конвейере

предметов труда), зависит от габаритов

изделия, м;

– шаг конвейера (расстояние между осями

смежно расположенных на конвейере

предметов труда), зависит от габаритов

изделия, м;

–такт

поточной линии, мин/шт.

–такт

поточной линии, мин/шт.

Расстояние

между смежно расположенными предметами

на линии

равное

шагу конвейера, можно принимать при

одностороннем расположении рабочих

мест –

равное

шагу конвейера, можно принимать при

одностороннем расположении рабочих

мест –

,

при двустороннем -

,

при двустороннем -

.

Для нашего случая выбираем двустороннее

расположение рабочих мест.

.

Для нашего случая выбираем двустороннее

расположение рабочих мест. =0,7

=0,7

Подставив значения в формулу, получаем:

(м/мин)

(м/мин)

Период

конвейера – наименьшее общее кратное

всем числам рабочих мест (единиц

оборудования) по операциям:

.

Например,С1=1,

С2=3,

С3=2,

С4=1,

С5=1,

С6=2,

С7=1,

С8=3,

С9=1.

.

Например,С1=1,

С2=3,

С3=2,

С4=1,

С5=1,

С6=2,

С7=1,

С8=3,

С9=1.

.

.

Период конвейера используется для адресования изделий на конвейере. Для этого лента конвейера размечается так, чтобы период в длине ленты укладывался целое число раз.

Рис 2.1 Разметка ленты конвейера (период = 6)

После разметки ленты конвейера необходимо провести закрепление номеров периода за каждым рабочим местом, в соответствии с которым каждый рабочий должен брать и класть предметы труда на ленту. Порядок закрепления номеров по данному примеру показан в табл. 2.2.

Таблица 2.2 Порядок закрепления номеров разметочных знаков

за рабочими местами распределительного конвейера

|

Номер операции |

Число рабочих мест на операции |

Номера рабочих мест |

Число закреплённых знаков за рабочим местом |

Последовательность закреплённых знаков за каждым рабочим местом |

|

1 |

4 |

1 |

3 |

1, 5, 9 |

|

2 |

3 |

2, 6, 10 | ||

|

3 |

3 |

3, 7, 11 | ||

|

4 |

3 |

4, 8, 12 | ||

|

2 |

3 |

5 |

4 |

1, 4, 7, 10 |

|

6 |

4 |

2, 5, 8, 11 | ||

|

7 |

4 |

3, 6, 9, 12 | ||

|

3 |

1 |

8 |

1 |

1 - 12 |

|

4 |

1 |

9 |

1 |

1- 12 |

|

5 |

1 |

10 |

1 |

1- 12 |

|

6 |

1 |

11 |

1 |

1- 12 |

|

7 |

2 |

12 |

6 |

1, 3, 5, 7, 9, 11 |

|

13 |

6 |

2, 4, 6, 8, 10, 12 | ||

|

8 |

1 |

14 |

1 |

1- 12 |

|

9 |

1 |

15 |

1 |

1- 12 |

После определения периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами необходимо рассчитать рабочую и полную длину ленты конвейера.

Рабочая длина ленты распределительного конвейера определяется по формуле

м,

м,

где

– принятое количество рабочих мест наi-й

операции;

– принятое количество рабочих мест наi-й

операции;

–шаг

конвейера, м.

–шаг

конвейера, м.

м

м

Полная длина ленты распределительного конвейера должна быть несколько больше двойной рабочей длины ленты и согласована с условием распределения, определяется по формуле

м,

м,

где – постоянное число равное 3,14;

Д – диаметр натяжного и приводного барабанов, м;

П – период конвейера;

К – число повторений периода на общей длине ленты конвейера, определяется по формуле

и округляется до целого числа.

м

м

Т. к. полная длина ленты конвейера равна 22,57 м, то число повторений периода на общей длине ленты (К) равно:

Таким образом:

м

м

Отсюда, выполняется неравенство:

Длительность производственного цикла на поточных линиях определяется графически (составляется стандарт-план работы линии (приложение 1)) и аналитическим способом.

Производственный цикл – отрезок времени от поступления предмета труда на первую операцию поточной линии до выхода с неё. Определяется длительность производственного цикла аналитическим способом по формулам в зависимости от движения предмета труда перед первой и после последней операций.

В нашем случае имеет место движение предмета после последней операции, поэтому длительность цикла определяется по формуле:

мин.

мин.

Следовательно:

мин

мин

На однопредметных непрерывно-поточных линиях создаются заделы трёх видов: технологический, транспортный, резервный (страховой).

Технологический задел соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах. Так как в нашем случае имеет место поштучная передача изделий, то число рабочих мест будет определяться по формуле:

шт.

шт.

Транспортный задел – это количество изделий, которое в каждый данный момент находится на конвейере в процессе транспортировки. При поштучной передаче изделий задел равен

шт.

шт.

Резервный задел создаётся на линиях на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Величина задела определяется по формуле

шт.,

шт.,

где

– время, на которое создаётся резервный

запас предметов труда, мин.

– время, на которое создаётся резервный

запас предметов труда, мин.

Укрупнённую

величину задела (Z ),

можно принять равной 4-5% сменного задания

N

),

можно принять равной 4-5% сменного задания

N .

Таким образом, если, по условию, за месяц

надо выпустить 17960 изделий, то с учётом

того, что в месяце 21 рабочий день и завод

работает в двухсменном режиме, то за

одну смену необходимо выпустить:

.

Таким образом, если, по условию, за месяц

надо выпустить 17960 изделий, то с учётом

того, что в месяце 21 рабочий день и завод

работает в двухсменном режиме, то за

одну смену необходимо выпустить:

N =17960/(21*2)

=17960/(21*2) 428

шт.

428

шт.

Z =N

=N *0,05

*0,05 21

шт.

21

шт.

Общая величина задела на непрерывно-поточной линии определяется по формуле

шт.

шт.

Величина незавершённого производства на однопредметных непрерывно-поточных линиях без учёта затрат времени в предыдущем цехе определяется по формуле

нормо-ч,

нормо-ч,

где

– общая суммарная величина задела, шт.;

– общая суммарная величина задела, шт.;

–суммарная

норма времени по всем операциям

технологического процесса, мин.

–суммарная

норма времени по всем операциям

технологического процесса, мин.

нормо-ч.

нормо-ч.

Производительность поточной линии определяется через величину, обратную такту (ритму) потока, называемую темпом. Темпы – это количество изделий, сходящих с линии за единицу времени, определяется по формуле

шт./ч,

шт./ч,

где

– такт (ритм) поточной линии, мин/шт.

– такт (ритм) поточной линии, мин/шт.

Следовательно темп равен:

шт./ч.

шт./ч.

Часовую производительность конвейера в единицах массы можно определить по формуле

кг/ч,

кг/ч,

где Q – средний вес единицы продукции, кг.

Так как средний вес единицы продукции равен 0,18 кг:

кг/ч.

кг/ч.

Мощность, потребляемая конвейером, измеряемая в лошадиных силах, определяется по формуле

л.с.

л.с.

Здесь

– полная длина ленты (цепи) конвейера,

м;

– полная длина ленты (цепи) конвейера,

м;

V – скорость движения конвейера, м/мин;

Q – вес ленты (цепи) конвейера (в расчётах можно принять в пределах 4-8 кг/пог.м);

–часовая

производительность конвейера.

–часовая

производительность конвейера.

л.с

л.с

Мощность, потребляемая конвейером, определяется по формуле

кВт.

кВт.

Следовательно:

кВт.

кВт.

Затем по справочникам выбирается электродвигатель.