- •Конструктивное решение кровельного свеса скатной мягкой кровли:

- •Федеральное государственное образовательное учреждение среднего профессионального образования «новосибирский монтажный техникум»

- •3 В какой последовательности ведётся монтаж конструкций «нулевого цикла» панельного жилого дома?

- •13 Какие размеры и каково расположение опорных подушек на кирпичных стенах, столбах?

- •23 Поясните последовательности сборки деревянных несущих конструкций крыш и мансардных этажей?

23 Поясните последовательности сборки деревянных несущих конструкций крыш и мансардных этажей?

Конструкции крыш. Стропильные конструкции.

Крыша состоит из обрешетки и стропильной системы (стропил). Стропила воспринимают нагрузку от всех нагрузок действующих на крышу (веса, снеговой ветровой нагрузок) и передают ее на стены здания. Прежде всего, устройство стропил зависит, конечно, от формы крыши, расположения поддерживающих опор, длины пролета и всех нагрузок на крышу.

Общая схема стропильной фермы: 1-схватка; 2- нога; 3 – кобылка; 4 - мауэрлат(подстропильный брус); 5 – гидроизоляция; 6 – скрутка; 7 – костыль; 8 –болт; 9 –гвозди; 10 – шип; 11 – брус; 12 – стойка; 13 – скобы; 14 – стена; 15 – подкос.

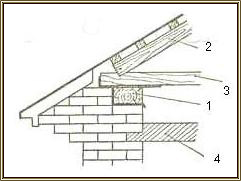

Фрагмент крыши: 1 – брус (мауэрлат); 2 - нога стропильная; 3 - затяжная доска; 4 - крышное перекрытие.

Стропильная конструкция в натуре.

Главной геометрической фигурой в стропильной конструкции является треугольник. Он представляет собой наиболее устойчивую, жесткую геометрическую фигуру. Основным элементом любой фермы является стропильная нога. Она укладывается вдоль всего ската крыши и поддерживает обрешетку.

Стропила бывают двух типов: 1.наслонные; 2. висячие.

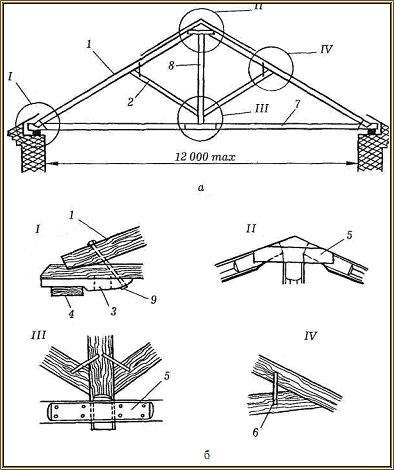

Висячие форма опираются концами на стены здания или на опорный брус (мауэрлат). Промежуточные опоры отсутствуют. Их применяют для зданий с легкими стенами. Стропильные ноги испытывают нагрузки сжатия и изгиба. Если пролет здания 8 и более метров дополнительно устанавливают бабку (стойку) с подкосами. Одним из достоинств этих стропил является способность перекрывать длинные пролеты.

Висячие стропила: а - общий вид конструкции; б – виды креплений висячих стропил. Элементы стропил: 1 – нога стропил; 2 - подкос; 3 - балка;

4 - брус; 5 – металлическая накладка; 6 - металлическая скоба;

7 - затяжка; 8 - бабка; 9 – металлический болт.

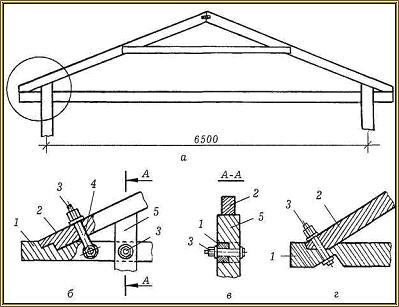

Наслонные стропила опираются на стены здания, а средней частью - на промежуточные опоры. Они применяются в коттеджах, если имеется средняя несущая стена или установлены столбчатые опоры (промежуточных). Они применимы, если расстояние между опорами не превышает 6,5 – 7,0 м. Наличие дополнительной опоры увеличивает ширину перекрытия до 11,5 – 12,0 м, а двух опор - до 15 – 15,5 м. В деревянных брусчатых или рубленых домах стропильные ноги опираются на верхние венцы, в каркасных - на верхнюю обвязку. В каменных домах стропильные ноги опираются на деревянный брус (мауэрлат). Наслонные стропилами более легкие чем висячие.

Концы стропил имеют опоры на наружные стены здания, а середина на несущую (внутреннюю) стену или опоры. Ее элементы работают только на изгиб.

Существуют конструкции комбинированных стропильных систем, это когда наслонные и висячие стропильные фермы чередуются друг за другом. Чтобы повысить жесткость стропильных системы, под коньковый прогон ставят стойка с подкосами. Этот прием дает увеличение расстояния между боковыми опорами до 12 метров.

Наслонные стропила: а - общий вид конструкции; б - соединение болтом и хомутом стропильной ноги и ригеля; в — вид в разрезе крепления ригеля к стойке-столбу с помощью болта; г - крепление стропильной ноги болтом к затяжке:

1 - ригель; 2 - нога; 3 - болт; 4 - хомут; 5 - стойка-столб.

Применяемые материалы для стропил.

Дерево по-прежнему является основным материалом в коттеджном строительстве для изготовления стропильных систем. Чтобы деревянные конструкции дольше работали, уже на стадии проекта закладывают ряд конструктивных и защитных решений направленных на продление срока их работы. Для этого, например, предусматривается в местах контакта дерева с кирпичем и металлом установка водоизоляционных прокладок. Создание надежной гидро и пароизоляции кровли, устройство вентиляционных каналов крыши. И конечно, обязательное условие, это обработка деревянных элементов антисептиками и антиперитами (огнезащитными составами).

Популярным стало стропильную систему полностью выполнять из металлических профилей. Этот вариант имеет свой плюс - отсутствует контакт металла и дерева. Конечно, в этом варианте, надо позаботится о надежном противокоррозионном покрытии металла.

Техническое решение двухъярусной мансарды и технология ее монтажа блочным способом

Ситуация, сложившаяся в России на рубеже XXI века в сфере капитального строительства и жилищно-коммунального хозяйства, характеризуется рядом негативных явлений, а именно:

острый дефицит жилья, особенно социального назначения для малообеспеченных граждан;

неудовлетворительное состояние жилого фонда, объектов социальной, инженерной и транспортной инфраструктуры;

непомерно высокие эксплуатационные затраты в жилищно-коммунальном хозяйстве и социальной сфере;

многое другое.

Особо остро стоят вопросы сохранности жилого фонда и рационального использования энергетических ресурсов. В энергетическом балансе страны до 40% энергоресурсов расходуется на энергообеспечение зданий и сооружений. В районах Сибири и Крайнего Севера эта цифра составляет более 50%. Объем жилищного строительства сегодня составляет в России 45 - 50 млн. м2, это немногим более 2% эксплуатируемого жилого фонда. Поэтому экономия энергоресурсов за счет ужесточения норм строительной теплотехники в жилищном строительстве в ближайшие 10 лет не превысит и 5% [1]. На основе вышеизложенного можно сделать вывод: для получения реальных и ощутимых результатов по энергосбережению основное внимание необходимо уделять сохранности, реконструкции, модернизации и капитальному ремонту жилого фонда и его энергоэффективности. Исследованиями этих проблем в настоящее время занимаются научные, проектные и производственные коллективы [1-5]. В данной работе предлагается техническое решение двухъярусной мансарды и технология ее монтажа блочным способом. Разработка предназначена для надстройки жилых кирпичных зданий серии 447-с с продольными несущими стенами. Форма мансарды в поперечнике - равносторонний треугольник с крутизной скатов 450 (Рис. 1). Под кровлей располагаются двухуровневые квартиры. Толщина утеплителя по теплотехническому расчету - 250 мм. В качестве светопрозрачных конструкций используются окна "ВЕЛЮКС" или окна типа "ДОРМЕР". Шаг несущих деревянных стропильных конструкций принят 0,8-1,3 м. Требования пожарной безопасности удовлетворяются конструктивными мероприятиями, включающими в себя защиту стропильных ног и балок перекрытия со стороны помещений минераловатными плитами толщиной 100 мм и двумя слоями гипсокартона толщиной по 12,5 мм. Аналогичная конструкция прошла испытания и, согласно отчета, составленного ВНИИПО, была допущена к эксплуатации в подмосковном городе Лыткарино [5,6].

Рис.

1. Схема устройства двухъярусного

мансардного этажа:

1

- кровельное покрытие и гидроизоляция;

2- сплошная обрешетка покрытия; 3 -

контробрешетка; 4 - обрешетка; 5 -

ветрозащита; 6 - утеплитель минераловатный;

7, 13 - пароизоляция; 8, 14 - облицовка; 9 -

половая доска; 10 - лаги; 11 - балка перекрытия;

12 - звукоизоляция минераловатная.

Рис.

1. Схема устройства двухъярусного

мансардного этажа:

1

- кровельное покрытие и гидроизоляция;

2- сплошная обрешетка покрытия; 3 -

контробрешетка; 4 - обрешетка; 5 -

ветрозащита; 6 - утеплитель минераловатный;

7, 13 - пароизоляция; 8, 14 - облицовка; 9 -

половая доска; 10 - лаги; 11 - балка перекрытия;

12 - звукоизоляция минераловатная.

Рис.

2. Схема каркаса мансардных блоков:

1

- стропильная ферма; 2 - коньковый прогон;

3 - обрешетка; 4 - монолитный пояс-рама.

Рис.

2. Схема каркаса мансардных блоков:

1

- стропильная ферма; 2 - коньковый прогон;

3 - обрешетка; 4 - монолитный пояс-рама.

Конструкция мансарды устанавливается в проектное положение в виде объемных блоков (Рис. 2). Основу блока составляют металлодеревянные стропильные фермы из элементов полной заводской готовности. Его геометрическая неизменяемость и жесткость на период монтажа и эксплуатации обеспечивается обрешеткой и коньковым прогоном. Нижняя часть стропильных ног фиксируется в опорных узлах, расположенных на монолитном железобетонном поясе-раме (Рис. 4в). Количество ферм (3-4 шт.) и соответственно длина блока (2,4 - 3,5 м) зависят от проектного места его установки. В монтажном состоянии коньковый прогон (двутавр широкополочный h=200 мм) играет роль траверсы мансардного блока и фиксируется с помощью болтов (Рис. 4а). После установки блоков под коньковые прогоны подводятся опоры в виде кирпичных стоек сечением 380x380 мм или стоек другой конструкции. Обрешетка представляет собой бруски 50x50 мм. Места проемов под светопрозрачные конструкции подготавливаются во время сборки блока. Расчетная масса мансардного блока при монтаже составляет 1,2-1,5 тонны. При выборе конструктивной схемы объемного блока были поставлены следующие задачи: создать легкую экономичную конструкцию с высотой сечения элементов, позволяющей использовать пиломатериал стандартного сортамента, и решить примыкание балки перекрытия к стропильной ноге без дополнительных вертикальных опор. Создание жестких карнизного и конькового узлов позволило изменить статическую работу фермы (Рис. 3), снизить абсолютную величину продольных усилий в стропильных ногах и запроектировать их с переменным сечением. Стык элементов по длине стропильной ноги располагается в месте, где изгибающий момент близок к нулю. Верхняя часть представляет из себя доску сечением 80x200 мм, а нижняя - двухветвеевая из досок 50x200 мм. Согласно статическому расчету балка перекрытия служит рас-поркой и конструктивно выполняется из двух досок сечением 40x200 мм. Соединения элементов в узлах - болтовые с прокладками в виде металло-зубчатых пластин (МЗП). Изготовление деревянных элементов фермы в виде отправочных марок и обработка их антисептическими составами предусматриваются в заводских условиях. Сборка ферм и блоков осуществляется на строительной площадке.

Рис.

3.

Рис.

3.

Рис.

4. Конструктивные узлы:

а

- опора конька фермы; б - опора конькового

прогона; в - фиксация стропильной ноги;

г - стык стропильной ноги и балки; д -

стык элементов стропильной ноги. 1 -

коньковый прогон; 2 - металло-зубчатые

пластины; 3 - стойка; 4 - опорный лист; 5 -

монолитный пояс-рама; 6 - анкер.

Рис.

4. Конструктивные узлы:

а

- опора конька фермы; б - опора конькового

прогона; в - фиксация стропильной ноги;

г - стык стропильной ноги и балки; д -

стык элементов стропильной ноги. 1 -

коньковый прогон; 2 - металло-зубчатые

пластины; 3 - стойка; 4 - опорный лист; 5 -

монолитный пояс-рама; 6 - анкер.

Горизонтальный распор от каркаса воспринимается монолитным железобетонным поясом-рамой сечением 400' 200(h) мм. Передача распора осуществляется с помощью закладных деталей, которые устанавливаются в опалубку до бетонирования пояса-рамы. В местах прохода вентиляционных каналов через монолитные элементы предусмотрены отверстия. Процесс возведения мансарды с применением объемных блоков можно разделить на три самостоятельных этапа. Первый этап при реконструкции жилого дома без отселения жильцов начинается с подготовки строительной площадки и создания условий для безопасного ведения работ, а именно: устройство выносных консольных подмостей и крытых входных тамбуров, защищающих жильцов от падения строительных материалов сверху. Для подачи строительных материалов с торца здания устанавливается строительный подъемник. Монолитный пояс-рама устраивается до полной разборки существующей кровли, поэтому перед разборкой карнизной части кровли и стены необходимо стропильную конструкцию преобразовать в жесткую пространственную металлодеревянную систему. Для удаления атмосферных осадков при устройстве монолитного пояса-рамы необходимо предусмотреть технологические отверстия. Работы ведутся захватками, равными размерам замкнутого контура монолитного пояса-рамы. Подача бетонной смеси в опалубку осуществляется с помощью средств малой механизации. Второй этап состоит из сборки и монтажа объемных мансардных блоков. Монтаж готовых мансардных блоков можно производить с помощью автокрана на спецшасси типа МКТ-40 с высотой подъема крюка до 25 м или автокранами "КАТО", "ЛИБХЕР" с аналогичными характеристиками (Рис. 5). Применение мощных стреловых кранов делает процесс монтажа ведущим на втором этапе, поэтому его увязку с другими процессами можно описать следующей формулой:

ТМ > P+tФ+tУВЗ+tБ+tТН

где ТМ - время, необходимое для установки объемных блоков в проектное положение; tP - время, необходимое для доставки и разгрузки отправочных элементов стропильных ферм на строительной площадке; tФ - время, необходимое для сборки стропильных ферм из готовых отправочных элементов на стенде с помощью болтов и металло-зубчатых пластин (МЗП); tУВЗ - время, необходимое для установки и временного закрепления стропильных ферм на сборочном стенде; tБ - время, необходимое для объединения стропильных ферм с помощью обрешетки, лаг межьярусного перекрытия и конькового прогона; tТН - время технологических неувязок.

Рис.

5. Технологическая схема производства

работ по устройству мансарды:

1

- блок мансарды; 2 - разбираемое покрытие;

3 - монолитный пояс-рама; 4 - подвесные

леса с ограждением; 5 - временный входной

тамбур; 6 - строительный подъемник; 7 -

новое покрытие; 8 - стреловой кран; 9 -

место сборки стропильных ферм; 10 - место

сборки блоков.

Рис.

5. Технологическая схема производства

работ по устройству мансарды:

1

- блок мансарды; 2 - разбираемое покрытие;

3 - монолитный пояс-рама; 4 - подвесные

леса с ограждением; 5 - временный входной

тамбур; 6 - строительный подъемник; 7 -

новое покрытие; 8 - стреловой кран; 9 -

место сборки стропильных ферм; 10 - место

сборки блоков.

Точность монтажа обеспечивается качеством сборных элементов ферм, точностью сборки блоков, контролем над устройством опалубки и бетонированием монолитного пояса-рамы и установки закладных деталей опорных узлов ферм. Монтаж блоков необходимо начинать после набора бетоном монолитного пояса критической прочности. Безопасность работ на захватке обеспечивается согласованием графика монтажа с жильцами. Третий этап - завершающий, - состоит из работ по устройству кровли и внутренних работ. Для защиты верхнего жилого этажа от атмосферных осадков установленные в проектное положение конструкции укрываются высокопрочной полиэтиленовой пленкой. После этого разбираются старые стропильные конструкции и возводятся внутренние кирпичные стены и стойки. При производстве работ по каменной кладке необходимо использовать облегченные передвижные подмости и леса, позволяющие каменщикам самостоятельно и без больших трудозатрат менять места их положения на рабочем месте. Устройство кровли и установка мансардных окон производятся по стропильным конструкциям, надежно закрепленным во всех точках опор. Для этого кровельные работы ведутся с отставанием на участок от каменных работ. Внутренние работы включают в себя устройство теплоизоляции покрытия, внутренних перегородок, сантехнических, электротехнических и отделочных работ. При этом необходимо добиваться сокращения количества мокрых процессов за счет использования современных отделочных материалов.

Рис.

6. Циклограмма производства работ:

1

- подготовительные работы (входные

тамбуры, леса и т. д.); 2 - устройство

монолитного пояса-рамы; 3 - монтаж

мансардных блоков; 4 - разборка старой

кровли; 5 - устройство внутренних каменных

конструкций; 6 - устройство кровли и

установка окон; 7 - утепление мансарды;

8 - устройство полов и перегородок; 9 -

сантехнические и электромонтажные

работы; 10 - отделочные работы.

Рис.

6. Циклограмма производства работ:

1

- подготовительные работы (входные

тамбуры, леса и т. д.); 2 - устройство

монолитного пояса-рамы; 3 - монтаж

мансардных блоков; 4 - разборка старой

кровли; 5 - устройство внутренних каменных

конструкций; 6 - устройство кровли и

установка окон; 7 - утепление мансарды;

8 - устройство полов и перегородок; 9 -

сантехнические и электромонтажные

работы; 10 - отделочные работы.

Циклограмма (Рис. 6) показывает последовательность строительных процессов при возведении мансарды. Как видно, процесс монтажа блоков представлен одной линией, а сборка блоков ведется параллельно работам на проектной отметке и выведена за их рамки. За счет совмещения работ можно добиться сокращения сроков строительства и, как следствие, уменьшения вероятности отрицательного влияния погодных условий на жильцов, количества верхолазных работ и большей безопасности.

Расчетные технико-экономические показатели.

Реконструкция 40-квартирного жилого дома серии 447-с даст прирост площади на 483 м2, что составит более 30% от общей площади здания. Расчетная стоимость в базисных ценах 1984 года 1 м2 общей площади квартир в надстраиваемой части составит 115,6 рублей, с учетом работ по санации существующих конструкций здания - 282,6 рублей. Согласно [8] нормативный показатель стоимости 1 м2 общей площади квартир в г. Томске составляет 304 рубля. Средний расход материалов при возведении мансарды составляет: сталь - 3,5:3,7 кг/м2; пиломатериалы - 0,5:0,9 м3/м2; бетон - 0,03:0,035 м3/м2. Трудозатраты на 1 м2 составляют 1,1:1,3 чел.-дн., а общая продолжительность работ 3:4 месяца.

Вывод.

Применение рассмотренной конструктивной схемы и способа устройства мансарды позволяет сократить расход материалов и уменьшить количество ручных операций на строительной площадке. Использование местных строительных материалов для несущих конструкций - это реальная возможность снизить себестоимость возведения мансарды. Реализация дополнительной жилплощади позволит произвести санацию и капитальный ремонт здания без дополнительных затрат. Индустриализация технологии реконструкции жилых зданий без отселения жильцов в целом открывает возможность комплексной поточной реконструкции целых жилых кварталов.

Вопрос №14.

Сравните технологические процессы сварки в инертных, активных и смесях защитных газов. Укажите области применения каждого из них.

Сварка в защитном газе является одним из видов дуговой сварки. Отличительной её особенностью является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, которые обеспечивают физическую изоляцию металла и зоны сварки от воздуха и заданную атмосферу в зоне сварки.

Инертные газы – это газы, которые химически не взаимодействуют с металлом и не растворяются в нем. В качестве инертных газов используют аргон (Аг), гелий (Не) и их смеси. Инертные газы применяют для сварки химически активных металлов (титан, алюминий, магний и др.), а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлом (высоколегированные стали и др.). Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия.

Cварка, при которой в качестве защитного газа используется аргон, осуществляется неплавящимся вольфрамовым и плавящимся электродами. Сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен для металлов толщиной менее 3-4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70-80°. Присадочную проволоку подают под углом 10-15°. По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке – ее постепенным растяжением, при автоматической – специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10-15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3-4 мм, диаметр присадочной проволоки 1,6-2 мм, сварочный ток 120-160 А, напряжение на дуге 12-16 В, расход аргона 6-7 л/мин. Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно сваривать с отбортовкой кромок, при малой величине зазора (0,1-0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм.

Применяется при сварке низкоуглеродистых и некоторых конструкционных и специальных сталей.

Активные и защитные газы – это газы, вступающие в химическое взаимодействие со свариваемым металлом и растворяющиеся в нем (углекислый газ, водород, пары воды и др.). Основным активным защитным газом является углекислый газ.

Диаметр сварочной проволоки выбирается в зависимости от толщины металла; устойчивый процесс обеспечивается при высоких плотностях ток, поэтому используют проволоку малого диаметра от 0,5 до 3,0 мм. Сварочный ток определяется в зависимости от диаметра проволоки скоростью ее подачи. Скорость подачи проволоки устанавливают с таким расчетом, чтобы при сварке был устойчивый процесс плавления электродов, без его закорачивания и без обрывов дуги. Напряжение дуги должно быть менее 32 В, так как с увеличением напряжения и длины дуги увеличиваются разбрызгивание и окисление. Обычно применяется скорость сварки от 20 до 80 м/ч, расход газа 6-25 л/мин. Сварка в углекислом газе выполняется на постоянном ч токе обратной полярности. При сварке в углекислом газе влияние ржавчины незначительно, однако лучшее качество шва обеспечивается зачисткой кромок от ржавчины, загрязнений маслом, влаги.

В массовом производстве применяется скоростная автоматическая сварка в углекислом газе проволокой диаметром 3—5 мм. В ограниченном объеме применяют сварку в углекислом газе неплавящимся угольным или графитовым электродом бортовых соединений из низкоуглеродистых сталей.

Смеси газов – в ряде случаев обладают лучшими технологическими свойствами, чем отдельные газы (табл. 1). Технологический процесс сварки тот же, что и в инертных газах.

Таблица 1.

Состав газовой сварочной смеси |

Свариваемые материалы |

Область применения |

80-95% Ar + 20-5% CO2 |

Углеродистые и легированные конструкционные стали |

Капельный или струйный перенос электродного металла. Стабильность дуги. Сварка металлов широкого спектра толщин |

92% Ar + 6% CO2 + 2% O2 |

Углеродистые и легированные конструкционные стали |

Капельный или струйный перенос электродного металла. Идеально подходит для сварки металлов малых толщин |

85% He + 13,5% Ar + 1,5% CO2 |

Легированные и углеродистые конструкционные стали |

Сварка пульсирующей дугой. Дает чистые швы с гладким профилем с незначительным окислением поверхности. Идеален для тонких материалов, где высокая скорость сварки дает низкий уровень деформации материала |

Продолжение табл. 1

43% Ar + 55% He + 2% CO2 |

Легированные и углеродистые конструкционные стали |

Низкий уровень армирования металла шва и околошовной зоны. Подходит для сварки металлов широкого спектра толщин |

60% Ar + 38% He + 2% CO2 |

Легированные и углеродистые конструкционные стали |

Капельный или струйный перенос электродного металла. Придает стабильность дуге, обеспечивая низкий уровень разбрызгивания и снижает появление дефектов шва |

70% Ar + 30% He |

Цветные металлы и их сплавы. Средне и высоколегированные стали |

Инертная смесь. Дает более значительный нагрев, чем чистый аргон. Увеличивает скорость сварки. Обеспечивает глубокий провар, низкую пористость и ровную поверхность сварного шва |

50% Ar + 50% He |

Цветные металлы и их сплавы. Средне и высоколегированные стали |

Инертная, наиболее универсальная газовая смесь для сварки материалов любой толщины |

30% Ar + 70% He |

Цветные металлы и их сплавы. Средне и высоколегированные стали |

Инертная смесь, используется для толстых материалов, что позволяет существенно увеличить скорость сварки, уменьшить пористость и снизить применение необходимости подогрева. Дает ровный сварной шов с более глубоким проплавлением и меньшими дефектами |

Вопрос №18.

Сравните технологию сварки низкоуглеродистой и высокоуглеродистой стали.

К низкоуглеродистым сталям относятся стали с содержанием углерода до 0,25%, а к высокоуглеродистым – с содержанием углерода 0,46-0,9% (табл. 2).

Таблица 2.

Низкоуглеродистая сталь |

Высокоуглеродистая сталь |

Повышенная скорость охлаждения металла шва увеличивает его прочность, но уменьшает пластичность и ударную вязкость. Для восстановления пластичности после сварки следует применять высокотемпературный отпуск |

Склонна к хрупкости после воздействия термического цикла, поэтому обязателен предварительный подогрев металла в месте сварки до 350-400OС, и последующий отжиг желателен до того, как свариваемое изделие успеет остыть до 20OC |

Для сварки применяют электроды Э42 и Э46. Для сварки конструкций с элементами большой толщины (более 20 мм), ответственных конструкций, работающих под большим давлением или испытывающих динамические или вибрационные нагрузки, изготовляемых из спокойной стали и работающих или сооружаемых при низкой температуре, должны применять электроды Э42А и Э46А. Электроды перед сваркой должны быть прокалены для удаления кристаллизационной влаги. Не допускается при сварке возбуждать дугу или выводить кратер на основном металле, это следует делать только в пределах шва. После сварки планки срезают газовой сваркой, а места, где они сварены, зачищают шлифмашинкой |

Для сварки применяют электроды Э42А, Э46А, Э50А. В стыковых, угловых и тавровых соединениях следует при сборке соединяемых элементов сохранять между кромками зазоры (предусмотренные ГОСТ), чтобы сварочная поперечная усадка происходила более свободно и не вызывала кристаллизационных трещин. Начиная с толщины стали 5 мм и более, в стыковых соединениях делают разделку кромок, и сварку ведут в несколько слоев. Сварочный ток понижают. Сварку ведут электродами диаметром не более 4-5 мм постоянным током обратной полярности, что обеспечивает меньшее проплавление кромок основного металла и, следовательно, меньшую его долю и меньшее содержание углерода в металле шва. Сварку металла толщиной более 15 мм ведут «горкой», «каскадом» или «блоками» для более медленного охлаждения. Дугу зажигают только в местах будущего шва. Не должно быть незаваренных кратеров и резких переходов от основного к наплавленному металлу, подрезов и пересечений швов. Выводить кратеры на основной металл запрещается. На последний слой многослойного шва накладывают отжигающий валик |