- •Содержание:

- •2. Выбор оборудования для изготовления изделия и расчет количества гнезд формы.

- •3. Литникова система.

- •4. Вентиляционная система

- •5.Центрирующие елементы формы.

- •6.Выбор материала для изготовления формы

- •7.Система термостатирования формы..

- •8. Расчет исполнительных размеров формообразующих элементов.

- •9.Принцип работы прес формы.

6.Выбор материала для изготовления формы

Для изготовления деталей пресс-формы используют в основном конструкционные и инструментальные стали. Стали, применяемые для изготовления формующих деталей, должны обладать высокими механическими свойствами, хорошей сопротивляемостью истиранию и иметь минимальную деформацию при термической обработке.

Для упрощения и удешевления изготовления средне- и крупногабаритных форм, особенно в мелко серийном производстве, используют улучшаемые стали 45, 40Х, 5ХГМ, 4ХМФС, 4Х5МФС. Заготовки изготовленных из них формообразующих деталей можно обрабатывать; окончательная термическая обработка позволяет полностью исключать изменения размеров и формы (коробление), возникающие при термической обработки формообразующих деталей. Недостатки этих сталей — меньшие износостойкость, прочность, худшая полируемость. Однако в крупносерийном и массовом производстве их можно уменьшить азотированием и хромированием.

В исходя из рекомендаций по применению сталей для изготовления форм [1], следует выбрать сталь 12ХНЗА, так как обеспечит такие характеристики формообразующих деталей как крупные размеры, работа при больших давлениях (см. пункт 2, где q = 32 МПа). Покрытие формообразующих деталей следует выполнить оксидированием, так как перерабатывается полиэтилен [1]. Термическая и химико-термическая обработка: цементирование (0,8 - 1,2 мм), закалка, отпуск, улучшение, азотирование (0,15 - 0,2 мм).

7.Система термостатирования формы..

Отвердевание полимера в форме нуждается в отведении большого количества тепла. В этой связи длительность цикла литья в значительной степени зависит от эффективности отвода тепла и от достигнутой при этом температуры отливки. Кроме этого также, режим охлаждения существенно влияет на качество изделий. Высокая температура формы позволяет получить:

высокие механические характеристики, качество поверхности, блеск изделия,

менее ориентированую структуру полимера и меньшие внутренние напряжения,

меньшую способность к растрескиванию в нагруженном состоянии и при действии агрессивных сред

Низкая температура формы позволяет уменьшить: отклонение размеров литых изделий, усадку и коробление, цикл литья.

Для устранения всех негативных влияний нужно правильно рассчитать и спроектировать систему термостатирующих каналов. Расчет каналов выполняется следующим образом:

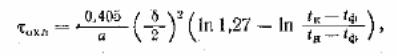

Время охлаждения определяют, как

где а-

коэффициент температуропроводности,

а=1,22*10-7м2/с;

![]() --толщина

изделия,

=0,001м;

--толщина

изделия,

=0,001м;

![]() -

середня за цикл температура формуючої

поверхні,

=700С;

-

середня за цикл температура формуючої

поверхні,

=700С;

![]() -

початкова температура виробу,

=2600С;

-

початкова температура виробу,

=2600С;

![]() --

температура в середину стінки виробу,

=800С;

--

температура в середину стінки виробу,

=800С;

Время циклу

![]()

где

![]() -

-- время смыкания и розмыкания полу форм,

=4с;

-

-- время смыкания и розмыкания полу форм,

=4с;

![]() время

впрыску,

6секунд.

время

впрыску,

6секунд.

![]() =3,74+4+6=13,74с

=3,74+4+6=13,74с

количество теплоты которая попала с расплавом и отдает отливка

![]()

где

![]() -

маса отливки,

=0,029кг;

-

маса отливки,

=0,029кг;

![]() -

удельная теплоемкость материала

отливики,

=2,5*103

Дж/кг*0С;

-

удельная теплоемкость материала

отливики,

=2,5*103

Дж/кг*0С;

![]() -

середня температура изделия в момент

розкрытия формы, определяется по формуле

-

середня температура изделия в момент

розкрытия формы, определяется по формуле

![]()

![]()

количество теплоты которую отводит хладогент

![]()

![]() -

потери теплоты в окружающую среду,

определяют за формулой

-

потери теплоты в окружающую среду,

определяют за формулой

![]() ,

де

,

де

![]() -

площадь боковой поверхности формы,

=4*L*b,

L-

длина формы, L=0,32м;

b-

ширина формы, b=0,25м;

=4*0,32*0,25=0,32м2

;

-

площадь боковой поверхности формы,

=4*L*b,

L-

длина формы, L=0,32м;

b-

ширина формы, b=0,25м;

=4*0,32*0,25=0,32м2

;

![]() -

коэффициент теплоотдачи

-

коэффициент теплоотдачи

![]() ;

;

![]() -

температура на поверхности формы,

=600С,

-

температура на поверхности формы,

=600С,

![]() -

температура окружающей среды 250С

-

температура окружающей среды 250С

![]()

![]()

расход хладогенту

![]()

где сх

-

удельная

теплоемкость хладогенту (в качестве

хладогенту выбираем воду)

сх=4,18*103Дж/(кг*0С);

![]() -

разница температур хладогенту на входе

и на выходе,

=40С;

-

разница температур хладогенту на входе

и на выходе,

=40С;

![]() кг

кг

расходы через пуансон и матрицу

![]()

где,

![]() и

и

![]() -

площадь пуансона (матрицы) и общая

площадь, для даного изделия

-

площадь пуансона (матрицы) и общая

площадь, для даного изделия

![]() =0,4,

а

=0,4,

а

![]() =0,6

=0,6

для

пуансону --

![]() кг

кг

для

матрици --

![]() кг

кг

площадь поперечного сечения каналов

![]()

де

![]() --

плотность хладогенту,

=1000

кг/м3;

--

плотность хладогенту,

=1000

кг/м3;![]() -

скорость збегания хладогента , принимають

равной 1 м/с

-

скорость збегания хладогента , принимають

равной 1 м/с

для

пуансону ---![]()

для

матрицы

--![]()

диаметр канала

![]()

для

пуансону ---![]()

для

матрицы --![]()

общая длина каналов

![]()

для

пуансона ---![]()

для

матрицы --![]()

Систему термостатирования будем располагать по периметру форообразующей поверхности матрицы и в пуансоне будем располагать каналы в виде спирали по плскости формоутворюючеи поверхности. Расположение каналов переферичное, а именно расположено ближе к ребру заглушки, так, чтобы поток хладогенту прогревал более отдаленные участки формы где и находится болие сложная геометрия изделия. Для избежания перегрева формы каналы пуансона расположены болие к центру, обиспечивая равномерное распределение температуры при впрыске горячего термопласта. Система термостатирования должна быть герметической, иметь систему регуляции потока и выдерживать давление 0,6 МПа. Схематическое изображение системы показано на рисунке 7, рисунке 7.1 и рисунке 7.2.

Рис 7 Расположение системы термостатирования в форме.

Рис 7.1 Расположение системы термостатирования в пуансоне.

Рис 7.2 Расположение системы термостатирования в матрице