- •Содержание:

- •2. Выбор оборудования для изготовления изделия и расчет количества гнезд формы.

- •3. Литникова система.

- •4. Вентиляционная система

- •5.Центрирующие елементы формы.

- •6.Выбор материала для изготовления формы

- •7.Система термостатирования формы..

- •8. Расчет исполнительных размеров формообразующих элементов.

- •9.Принцип работы прес формы.

5.Центрирующие елементы формы.

Качество изготовляемых изделий, особенно тонкостенных, а также надежность работы формы в основном зависит от точного взаимного расположения полостей форм и ее отдельных элементов. Базовыми элементами полостей форм представляются фланцы опорных плит. На неподвижной плите машины фланец обеспечивает соосность центральной литьевой втулки формы и сопла материального цилиндру машины. На подвижной плите фланец обеспечивает сооснисть подвижной и неподвижной полостями форм. Конечное центрирование времятей форм обеспечивает направляющие колонки, планки, конические или наклонные плоскости, поперечные валки, конические цапфы, и тому подобное.

Выбор способа центрирования зависит от допустимого отклонения от соосности пуансона и матрицы, конфигурации и размеров конструкции формы.

Направляющие элементы формы необходимо располагать как ближайшее к краю плиты для свободного и компактного расположения формообразующих элементов и системы термостатирования. При этом координаты одной или двух направляющих элементов рекомендуется сместить от центра для гаранту правильного соединения полатей форм при установлении на машину. Особенно важно выполнять это условие для разъемную форм, которые разбираются собираются вручную после каждого цикла литья.

Направляющие колонки времято не только центрируют полость формы, но и служат направляющими, по которым перемещают подвижные плиты формы при смыкании и размыкании. Колонки должны владеть достаточной прочностью и жесткостью, потому необходимо правильно выбрать диаметр колонки и обеспечить жесткую посадку ее в плите. Толщину плиты принимают не меньше 1,5d( где d – диаметр колонки).

Длина колонок должна превышать высоту пуансону и длину проекции наклонной колонки на направление смыкания, чтобы при смыкании формы колонки не повредило оформляя элементы. Рабочая времять направляющей втулки должна быть не меньше 1,5d.

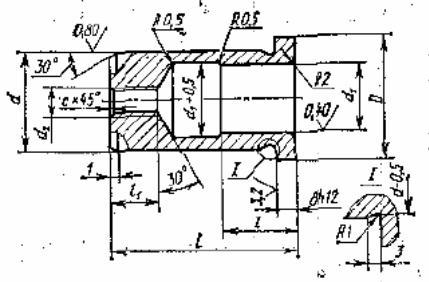

На неподвижной плите машины располагаются четыри тяги которые обеспечивают ход матрицы для удаления литника из литниковой системы. Для более точного центрирования литьевой системы шляпку направляющей тяги выполним в виде конической формы, как это изображено на рисунку 5. Длина литьевой системы составляет 60 мм тогда тяги будут иметь размер:

Длина ходовой времяти L=60 мм, діаметр d=16мм, D=32мм, l=10мм.

Рис 4 Схематическое изображение тяги

Для

такого элемента центрирования для

меньшего износа формы будем использовать

направляющую втулку которая изображена

на рис 6. С характерными размерами

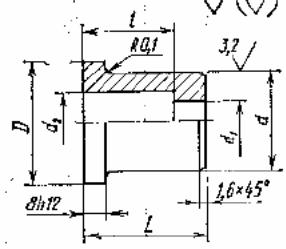

Для

такого элемента центрирования для

меньшего износа формы будем использовать

направляющую втулку которая изображена

на рис 6. С характерными размерами

L=60мм, d1=32мм, d=52мм, D=62мм, l=25мм. Материал втулки Сталь 20 по ГОСТ 1050-74, для втулки провести цементацию на глубину 0,6-0,8мм. Также для этого Рис 5 Схема направляющей втулки. елемента

центрирование будет использоваться и опорная шайба, которая представлена на рис 7.

З характерными розмерами L=45мм,

d=62мм,

D=72мм,

l=35мм,

d2=32мм,

d1=16мм.

Материалом втулки выбираем Сталь 45 по

ГОСТ 1050-74

характерными розмерами L=45мм,

d=62мм,

D=72мм,

l=35мм,

d2=32мм,

d1=16мм.

Материалом втулки выбираем Сталь 45 по

ГОСТ 1050-74

Рис 6 Схематическое изображение опорной шайбы.

Для извлечения изделия, на подвижний плите матрици будут расположены четыри тяги. Геометрия тяги аналогична тягам на неподвижной плите. Для извлечения изделия тяги должны быть не мение двух высот изделия. Высота заглушки 14 мм тогда тяги будут иметь размер:

Длина ходовой времяти L=30 мм, діаметр d=10мм, D=20мм, l=10мм.

Втулки аналогичны и изображены на рис 6. Но с характерными размерами

L=40мм, d1=20мм, d=40мм, D=50мм, l=15мм. Материал втулки Сталь 20 по ГОСТ 1050-74, для втулки провести цементацию на глубину 0,6-0,8мм. Также для этого елемента центрирование будет использоваться и опорная шайба, которая представлена на рис 7. З характерными розмерами L=25мм, d=40мм, D=50мм, l=15мм, d2=20мм, d1=10мм. Материалом втулки выбираем Сталь 45 по ГОСТ 1050-74

Для извлечения изделия с пуансона , на выталкивающем контуре матрици будут расположены четыри тяги. Геометрия тяги аналогична тягам на неподвижной плите. Для извлечения изделия тяги должны быть не мение высоты изделия. Высота заглушки 14 мм тогда тяги будут иметь размер:

Длина ходовой времяти L=15 мм, діаметр d=10мм, D=20мм, l=10мм.

Втулки аналогичны и изображены на рис 6. Но с характерными размерами

L=40мм, d1=20мм, d=40мм, D=50мм, l=5мм. Материал втулки Сталь 20 по ГОСТ 1050-74, для втулки провести цементацию на глубину 0,6-0,8мм. Также для этого елемента центрирование будет использоваться и опорная шайба, которая представлена на рис 7. З характерными розмерами L=25мм, d=40мм, D=50мм, l=10мм, d2=20мм, d1=10мм. Материалом втулки выбираем Сталь 45 по ГОСТ 1050-74