- •Содержание:

- •2. Выбор оборудования для изготовления изделия и расчет количества гнезд формы.

- •3. Литникова система.

- •4. Вентиляционная система

- •5.Центрирующие елементы формы.

- •6.Выбор материала для изготовления формы

- •7.Система термостатирования формы..

- •8. Расчет исполнительных размеров формообразующих элементов.

- •9.Принцип работы прес формы.

3. Литникова система.

Литникова система – это система каналов формы, которая служит для передачи материала из сопла машины в формующие гнезда формы. В общем случае литникова система состоит из центрального, разводящих и впускных каналов.

Центральный литниковий канал – наиболее простой элемент. Этот канал должен иметь достаточно большой поперечный размер. Центральный литниковый канал розпологают в специальной литниковой втулке, как показано на рис 1., суть которой заключаеться в том чтоб увеличить ресурс использивания формы, воспринимая времять нагрузок при литье.

Рис 1. Литниковая втулка прес-формы

Диаметр отверстия на входе в литникову втулку рассчитывают аналитически

![]() ,

где

,

где

![]() --

объем вприску, рассчитанный в пункте 2

и равный 43,15 см3.

--

объем вприску, рассчитанный в пункте 2

и равный 43,15 см3.

![]() --

осередня скорость отливки, выбирается

в зависимости от объема и при заданному

значению времени

=60

см3/с

[1].

--

осередня скорость отливки, выбирается

в зависимости от объема и при заданному

значению времени

=60

см3/с

[1].

![]() -

время вприску, определяем из технических

характеристик машины

=0,72

с.

-

время вприску, определяем из технических

характеристик машины

=0,72

с.

![]()

Диаметр отверстия на выходе литниковой втулки и другие размеры избираем согласно [1].

![]() ,

,

![]() 40мм,

40мм,

![]() мм,

мм,

![]() =53мм,

=53мм,

![]() мм,

мм,

Разводящие каналы. Являються времятью литниковой системы, соединяющая оформляющие поверхности формы с центральным литником. Из многих видов форм сечения разводящего канала более оптимальной формой сечения считается круглая форма. Исходя из рекомендаций приведенных в [1] примем, что диаметр канала 7 мм

В пускные

каналы.

Имеют важное значение

при литье

под давлением.

Они представляют собой последнюю

составляющую в литниковий системе. От

их размеров и расположения в значительной

степени зависит качество изделия, потому

определение оптимальных размеров

впускных каналов, их количества и

расположения, представляется ответственной

задачей. Форму впускного канала принимаем

такой как это показано на рис2. Для

расчета впускных каналов выполним

следующие расчеты.

пускные

каналы.

Имеют важное значение

при литье

под давлением.

Они представляют собой последнюю

составляющую в литниковий системе. От

их размеров и расположения в значительной

степени зависит качество изделия, потому

определение оптимальных размеров

впускных каналов, их количества и

расположения, представляется ответственной

задачей. Форму впускного канала принимаем

такой как это показано на рис2. Для

расчета впускных каналов выполним

следующие расчеты.

Найдем:

Характерный размер изделия

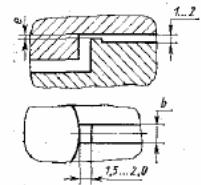

Рис 2 Схема впускного канала

![]() ,де

,де

- обьем матерала изделия, =32,2 см3.

![]() -- площадь

поверхности изделия,

=289см2.(вычислено

с помощью

програмы AutoCAD)

-- площадь

поверхности изделия,

=289см2.(вычислено

с помощью

програмы AutoCAD)

![]()

По табл.

28 [1]

угл выхода впускного канала 300,

при

![]() диаметр впускного канала

диаметр впускного канала

![]() =

0,85*Н=0,85*2,2=1,9 мм.

=

0,85*Н=0,85*2,2=1,9 мм.

Номинальная

объемная скорость

впрыска

определена термопластавтоматом

и составляет

![]() см3/с.

см3/с.

Максимальное допустиме число впускных каналов определим вычислив значение

![]() см.

см.

И по

рис.39 [1]

определим максимальное количество

каналов,

![]() .

.

Учитывая малую толщину сетнок изделия и значительное количество ребер жесткости будем использовать два впускных канала диаметром 1,9 мм.

4. Вентиляционная система

При заполненные формообразующей полости в которой находится воздух, а также выделяться из полимера газы сжимаются, препятствуя заполнению формы. При этом температура газа может достичь 300-400 0С. На изделии может появится дефекты в виде резко выделенных спаев в местах встречи потоков расплава, недоливов. Кроме этого, происходит растворение газов в отливке, которая приводит к уменьшению прочности и деформации изделия. В связи с выше написаным для отвода газов из формирующего гнезда в форме предусматривают вентиляционные каналы в местах, которые заполняются расплавом в последнюю очередь. Это как правило наиболее удаленные от места впуска увремятка формы с максимальным сопротивлением текучести, где происходит сжатие газов. Площадь удельного сечения вентиляционных каналов f выбирают в зависимости от времени впрыска согласно [1].

Время впрыску 0,72 секунд поэтому f= 10*10-3 мм2/см3. [1]. Площадь сечения канала одной формы найдем по формуле:

![]() ,

где

,

где

--

обьєм материала.

![]() мм2.

мм2.

Максимальная

глубина канала

![]() вібирают в зависимости от материала

изделия, так как материал ПЄВД то

=0,03

мм.

вібирают в зависимости от материала

изделия, так как материал ПЄВД то

=0,03

мм.

Сумарную ширину каналов расчитать за формулой

![]() ,

где

--

количество каналов,

,

где

--

количество каналов,

![]() -

ширина одного канала. Примим равной 10

мм

-

ширина одного канала. Примим равной 10

мм

![]()

С огласно

расчета получили 1 канал с шириной 10 мм.

Но так как изделие симетрично будем

использовать 2 канала с шириной 5 мм.

Длина вентиляцыонного

канала

1,5 мм, после

чего

он переходить в канал

глубиной

2 мм (как

показано на рис 3),

который

соединяется

с атмосферой.

огласно

расчета получили 1 канал с шириной 10 мм.

Но так как изделие симетрично будем

использовать 2 канала с шириной 5 мм.

Длина вентиляцыонного

канала

1,5 мм, после

чего

он переходить в канал

глубиной

2 мм (как

показано на рис 3),

который

соединяется

с атмосферой.

Рис 3 Схема вентиляційного

каналу

Вентиляционные каналы будем располагать в нижней части формы, в местах более отдаленных от литниковой системы, как это показано на рис 3.1.1. Так как это обеспечит удаление газов со всей форми. С учетом сложности геометрии, а именно ребер жесткости расположеных с внутренней и наружной стороны заглушки, будем использовать не два а четыри вентиляционных канала, по два с каждой стороны формы. Пример расположения каналов представлен на рис 3.1.2.

Рис 3.1.1 Расположение вентиляционных каналов на форме.

Рис 3.1.2 Расположение вентиляционных каналов в форме, вид в разрезе.