- •Учебный практикум

- •Раздел 1 . Проектирование литых заготовок

- •080502(1 )– Экономика и управление на предприятиях машиностроения

- •Содержание

- •Тема 1. Литейное производство

- •Литейные сплавы

- •1.2 Затвердевание отливки в литейной форме

- •1.3 Классификация методов литья

- •1.4 Технология литья в песчаные формы

- •1.5 Механизация изготовления песчаных литейных форм

- •2. Конструирование отливок

- •2.1 Требования к конструкции отливки

- •2.2 Чертёж отливки

- •3. Последовательность выполнения задания .

- •Приложения

1.2 Затвердевание отливки в литейной форме

После заливки жидкого металла в литейную форму он начинает охлаждаться, появляются центры кристаллизации, вокруг которых начинается рост кристаллов металла. Так как охлаждение происходит с поверхности отливки, то скорость затвердевания в наружных слоях максимальная, и она уменьшается по направлению к центру изделия. Скорость и время охлаждения зависит от температуры расплава, теплопроводности материала формы и теплопроводности затвердевающего сплава.

С увеличением скорости охлаждения увеличивается число центров

кристаллизации, это ведёт к уменьшению величины зерна металла, что повышает его механические свойства. Следовательно, поверхность изделия будет иметь максимальную прочность, а средние части – минимальную. Однако быстрое охлаждение приводит к возникновению значительных термических напряжений.

Для предотвращения снижения механических свойств литых изделий из-за

ошибок в их конструкции, которые могут привести к неудачному расположению кристаллов и появлению пористости, необходимо учитывать особенности процесса затвердевания при конструировании отливок Например, при использовании сплавов, имеющих большую усадку и склонных к ликвации, их конструируют так, чтобы затвердевание происходило снизу вверх, вследствие чего, усадочная раковина и ликвирующие включения перемещаются в верхнюю часть

отливки – рисунок 2.

4

Рис. 2. Образование усадочной раковины в отливке.

1 – усадочная раковина; 2 – прибыль; 3 – усадочная пористость; 4 – отливка

1.3 Классификация методов литья

В настоящее время существует довольно много различных методов литья,

отличающихся как технологией, так и параметрами получаемых отливок. Каждый метод литья может быть охарактеризован следующими критериями:

1. Кратность использования литейной формы.

а) Одноразовые формы – разрушаются при извлечении отливки.

б) Полупостоянные формы – используются для изготовления нескольких

десятков отливок.

в) Многоразовые формы – используются для получения сотен, тысяч

и десятков тысяч отливок.

2. Максимальная масса отливки.

3. Минимальная толщина стенки отливки.

4. Шероховатость поверхности отливки.

5. Характер производства, в котором используется данный метод литья –

единичное, серийное, средне- и крупносерийное, массовое производство.

Литьё в одноразовые формы

1. Литьё в песчаные формы.

2. Литьё в оболочковые формы.

3. Литьё по выплавляемым моделям.

В настоящем методическом указании рассмотрена технология литья в песчаные формы.

1.4 Технология литья в песчаные формы

С помощью литья в песчаные формы получают до 75 % всех отливок. Этим методом можно получить изделия массой более 100 тонн, с минимальной толщиной стенок 3 – 5 мм, с шероховатостью поверхности Ra = 20 – 80 мкм в единичном, серийном и среднесерийном производстве.

Отливки получают в литейной форме, полость которой соответствует

конфигурации отливки. При литье в песчаные формы их изготавливают из формовочной смеси, состоящей из формовочных материалов. Формовочную

смесь засыпают в литейные опоки и выполняют в них отпечаток модели.

(Литейная опока – приспособление для удержания формовочной смеси при

изготовлении литейной формы, её транспортировке и заливки жидким расплавом). Модель имеет конфигурацию внешней поверхности отливки, обычно её изготавливают из дерева, металла, пластмассы. Внутренняя поверхность отливки (отверстия, полости и т.п.) образуется при помощи литейного стержня, который устанавливают в форму. Литейные стержни изготавливают из стержневой смеси в стержневых ящиках. Стержневые ящики изготавливают из тех же материалов, что и модели. Между полостью формы и стержнем образуется пространство,заполняемое жидким металлом. После его затвердевания образуется отливка.

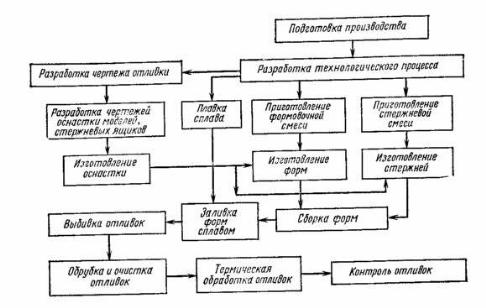

На рисунке 3 приведена схема технологического процесса литья в песчаные формы.

Формовочные и стержневые смеси

Из формовочных смесей изготавливают песчаные формы, а из стержневых – стержни. В состав формовочных и стержневых смесей входят: кварцевый песок, глина, вода, связующие материалы и специальные добавки (синтетические и естественные смолы). Эти смеси должны отвечать определённым требованиям:

- пластичность – обеспечивает получение в форме хорошего отпечатка модели;

- газопроницаемость – способность формы и стержней пропускать газы

благодаря своей пористости. Газы выделяются из формовочной и стержневой смеси при заливке расплава в форму, а также содержатся в расплавленном металле. При низкой газопроницаемости возникает брак по газовым раковинам. Чем крупнее форма, тем больше должна быть газопроницаемость.

Газотворность – способность формовочной смеси выделять газы при

нагревании.

Газотворность необходимо по возможности снижать прочность – способность смеси и формы выдерживать внешние нагрузки.

Форма не должна деформироваться и разрушаться при изготовлении,

транспортировке и заливке расплава.

Противопригарность – способность смеси и формы не спекаться и не

сплавляться с расплавленным металлом.

Огнеупорность – зёрна формовочной смеси не должны оплавляться,

размягчаться или спекаться под действием высоких температур металла,

заливаемого в форму.

Однородность – обеспечивается равномерным распределением составляющих компонентов по всему объёму и однородностью размеров песчинок, что обеспечивает постоянство свойств по всему объёму формы. Однородность смеси обеспечивает ей высокую газопроницаемость и прочность.

Податливость – способностью немного уменьшаться в объёме под действием сжимающих сил, которые возникают при усадке металла. При низкой податливости формы (особенно во внутренних полостях отливки) в металле могут возникнуть большие напряжения и образоваться трещины;

Долговечность – способность формовочной смеси сохранять свои

первоначальные свойства при многократном использовании.

Рис. 3. Схема технологического процесса изготовления отливки

Смеси используются многократно – оборотные смеси, а к ним

добавляют свежие порции.

Различие между формовочной и стержневой смесью обусловлено тем, что

стержень работает в более жёстких условиях, так как он со всех сторон окружён расплавленным металлом. В связи с этим, стержень должен обладать большей прочностью, газопроницаемостью и противопригарностью. Этого добиваются, вводя специальные добавки.

Изготовление литейной формы.

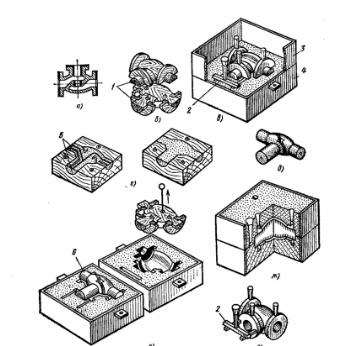

Последовательность изготовления литейной формы приведена на рис.4. На подмодельную плиту устанавливают полуопоку и на неё наполнительную рамку, высота которой соответствует степени уплотнения формовочной смеси в форме. Наполнительная рамка это приспособление, устанавливаемое на литейную опоку для получения дополнительного количества смеси до уплотнения её в опоке.

На подмодельную плиту устанавливают нижнюю полумодель (в случае разъёмной модели), затем засыпают формовочную смесь в опоку и рамку, уплотняют её.

Формовочную смесь уплотняют различными способами: вручную с помощью трамбовки и машинами. Машинная трамбовка может осуществляться прессованием, встряхиванием, сбрасыванием комков смеси с большой скоростью пескомётом или пескоструйной машиной (при изготовлении больших форм). Аналогичным образом трамбуются и стержни.

Наполнительную рамку снимают, полуопоку с утрамбованной формовочной смесью переворачивают на 180° и на нижнюю половину модели устанавливают верхнюю половину модели и модель литниковой системы. Затем поверхность разъёма нижней полуформы посыпают тонким слоем разделительного песка, для того, чтобы после утрамбовки можно было бы разделить полуформы без их разрушения. Затем устанавливают вторую полуопоку и наполнительную рамку.

После чего насыпают формовочную смесь и опять утрамбовывают. Далее, из уплотнённой формовочной смеси удаляют модель литниковой системы. Потом полуопоки разъединяют, извлекают полумодели, исправляют дефекты, если они возникли, и устанавливают стержни.

Стержни изготавливаются отдельно из стержневых смесей в стержневых

ящиках. При этом могут использоваться смеси, затвердевающие в горячих

стержневых ящиках, а так же стержневые смеси, затвердевающие в холодных стержневых ящиках. Процесс затвердевания длится всего 5 – 10 секунд. При изготовлении многих отливок на получение стержней уходит до 80% рабочего времени, поэтому при конструировании отливки надо предусматривать минимальное количество стержней.

На нижнюю полуформу устанавливают верхнюю, их скрепляют между собой.

Собранная форма подвергается сушке. В настоящее время применяют всё шире быстротвердеющие формовочные смеси. Они высушиваются пропусканием через форму углекислого газа. Используются также текучие самотвердеющие смеси, для которых не нужна трамбовка. Затем в высушеннуюформу заливают расплавленный металл.

В данном примере рассмотрен способ получение песчаных литейных форм

вручную в серийном производстве отливок небольших габаритов. В единичном производстве, чтобы не изготовлять стержень и стержневой ящик, может быть использована формовка в трёх опоках, для изготовления крупных единичных отливок правильной геометрической формы (тела вращения) форму изготавливают с помощью вращающегося шаблона. Для особо крупных отливок (станина поперечно строгального станка длиной 18 м) используют формовку в кессонах (бетонированных ямах). При производстве крупных серий изделий может применяться полуавтоматические формовочные машины (до 300 форм в час).

Рис. 4. Последовательность изготовления отливки.

а – чертёж отливки; б – деревянная модель; в – модель отливки, заформованная в нижнюю полуопоку (установлена модель литниковой системы); г – разъёмный стержневой ящик; д – изготовленный стержень; е – две полуформы с извлечёнными полумоделями и установленным стержнем; ж – собранная форма; з – отливка. 1;5 – стержневые знаки; 2 – литник; 3;4 – полуопоки; 6 – стержень.

Модельный комплект – это комплект формовочных приспособлений,

необходимых для изготовления литейной формы. Он включает литейную

модель, стержневой ящик, модель литниковой системы, опоки, подмодельную плиту, формовочные, контрольные и сборочные шаблоны для конкретной отливки.

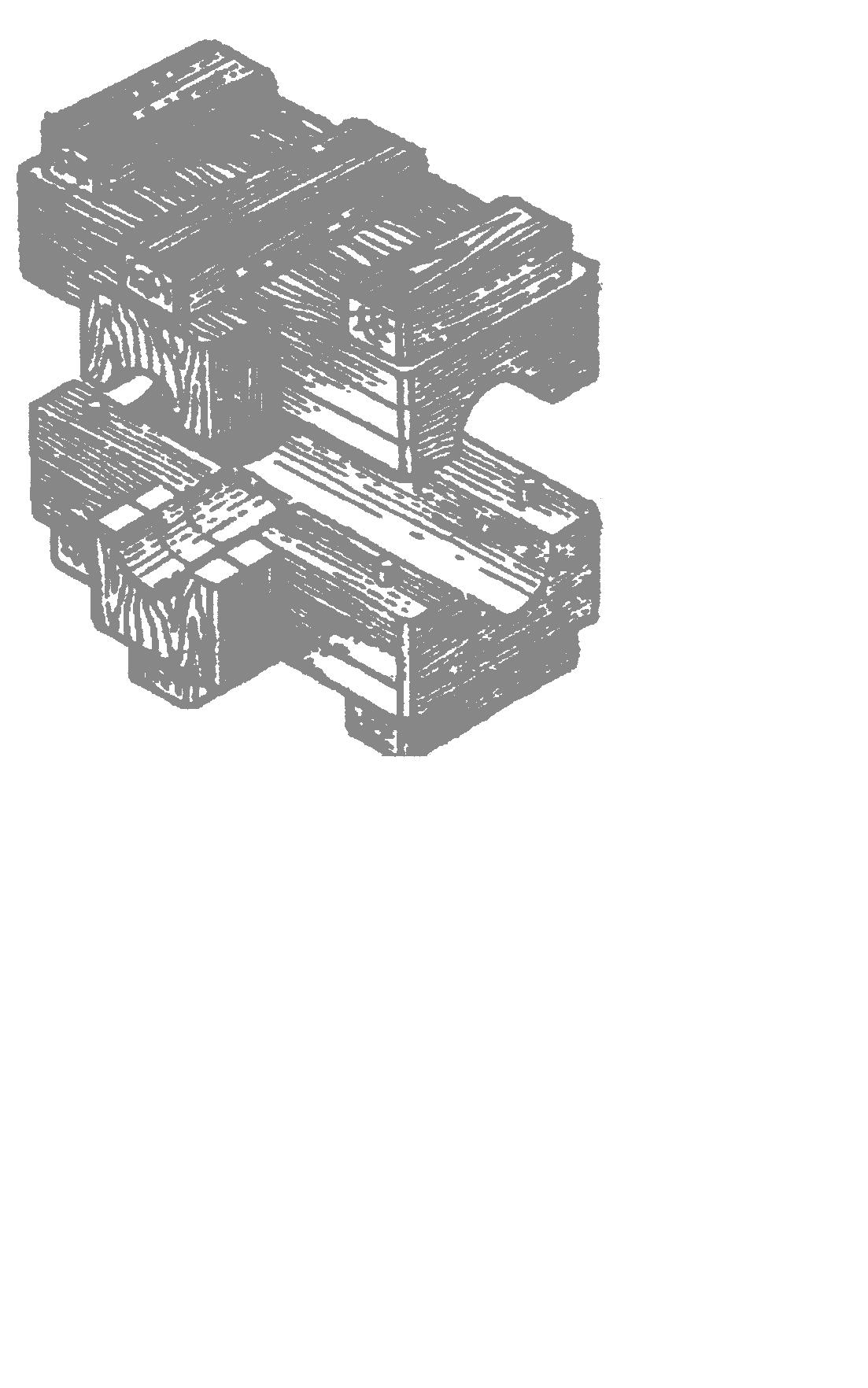

Стержневой ящик – приспособление, имеющее рабочую полость для

получения в ней стержня нужных размеров и очертаний из стержневой смеси. Он изготавливается из дерева или металла, он может быть разъёмным и неразъёмным, а также иметь отъёмные части – вкладыши. Вариант конструкции стержневого ящика приведён на рис. 5.

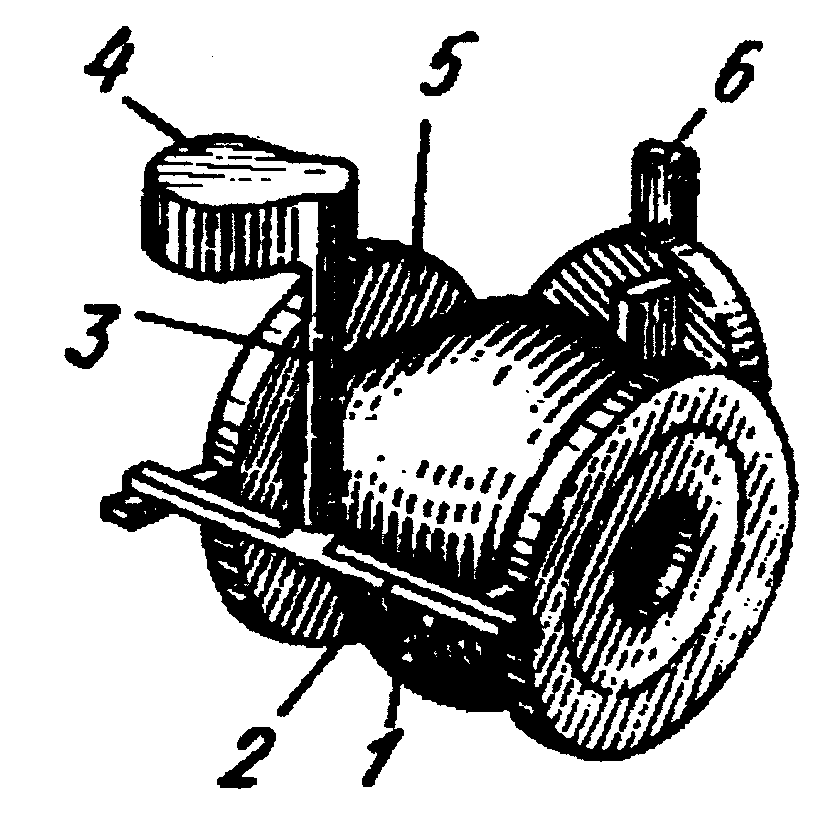

Литниковая система – система каналов и элементов литейной формы для

подвода в её полость расплавленного металла (приведена на рис. 6). Она обеспечивает заполнение и питание отливки при затвердевании, а также служит для улавливания шлака, попадающего вместе с металлом. Основными элементами литниковой системы являются:

- литниковая чаша – служит для приёма расплавленного металла из ковша и подачи его в форму, а также она препятствует проникновению шлака в форму, так как он легче металла и всплывает на её поверхность;

- стояк – вертикальный или наклонный канал, предназначенный для подачи расплавленного металла из литниковой чаши к другим элементам системы;

- шлакоуловитель – служит для задержки шлака и кусочков формовочной

смеси, а также для подвода расплавленного металла от стояка к питателям;

- питатель – служит для подвода расплавленного металла в полость литейной формы;

- выпор – предназначен для вывода газов из формы при заливке, контроля

заполнения формы расплавленным металлом и для слива холодного металла из верхней части полости формы;

- прибыль – предназначена для питания жидким металлом той части отливки, в которой из-за усадки металла может образоваться раковина. В этом случае раковина образуется не в отливке, а в прибыли, которая в последствии удаляется (рис. 2). Поэтому прибыль располагают в наиболее толстых частях отливки.

В зависимости от формы и толщины стенок и от заливаемого металла

питатели могут подводиться к отливке сверху, снизу или сбоку. При необходимости в форме для отвода газов предусматриваются дополнительные каналы – выпоры.

Пример конструкции литниковой системы приведён на рис. 6. Подмодельная плита – плита, на которой осуществляется изготовление

песчаной литейной формы.

Рис. 5. Стержневой ящик

Рис. 6. Литниковая система (подвод металла сбоку)

1 – питатель; 2 – шлакоулавитель; 3 – стояк; 4 - литниковая

чаша; 5 – отливка; 6 – выпор

Заливка расплава

Литейный сплав расплавляют в плавильных печах. Ориентировочно

принимается следующая температура заливки расплава: сталь 1500 – 1600°

С, ковкий чугун 1380 – 1450° С, серый литейный чугун 1260 – 1400°С, бронзы 1100 – 1150°С, алюминиевые сплавы 700 – 780°С, магниевые сплавы 680 – 780°С.

Температура заливки зависит от толщины стенок изделия: чем меньше толщина стенки, тем выше температура. Заливка осуществляется с помощью ковша.

При заливке форма подвергается давлению жидкого металла, который

стремиться приподнять верхнюю опоку, что может привести к образованию щели и выливанию расплава. Для предотвращения этого полуопоки скрепляют скобами или сверху кладут груз.

После затвердевания сплава и его охлаждения отливку из формы удаляют

(выбивают), а форму разрушают. Затем выбивают стержни, обычно это делают на вибрационных установках или струёй воды под высоким давлением (250 – 1000 кПа).

Литниковую систему отбивают (чугун), отпиливают или удаляют газовой

резкой (сталь, цветные сплавы). Затем идёт стадия очистки отливок от

пригоревшей формовочной смеси и заусенцев. Эта операция может осуществляться различными методами:

1. Дробемётная или дробеструйная обработка – на столах, в барабанах или в камерах отливки обдуваются в течение 15 – 20 минут высокоскоростной струёй стальной или чугунной дроби.

2. Очистка гидравлической или пескогидравлической струёй –

осуществляется струёй воды с песком под давлением 35 атм.

Остатки питателей и заусенцы обдирают абразивными кругами или на

обрезных прессах.

Последней операцией перед выходным контролем является термообработка готовых изделий. Она обычно необходима, так как отливки часто имеют

крупнозернистое строение, ликвационные зоны, неоднородное распределение легирующих элементов и неметаллических включений, что снижает механические свойства.