- •Учебный практикум

- •Раздел 1 . Проектирование литых заготовок

- •080502(1 )– Экономика и управление на предприятиях машиностроения

- •Содержание

- •Тема 1. Литейное производство

- •Литейные сплавы

- •1.2 Затвердевание отливки в литейной форме

- •1.3 Классификация методов литья

- •1.4 Технология литья в песчаные формы

- •1.5 Механизация изготовления песчаных литейных форм

- •2. Конструирование отливок

- •2.1 Требования к конструкции отливки

- •2.2 Чертёж отливки

- •3. Последовательность выполнения задания .

- •Приложения

1.5 Механизация изготовления песчаных литейных форм

В процессе изготовления отливки (рис.3) самой трудоёмкой стадией

является изготовление песчаной формы. В связи с этим в условиях серийного производства однотипных изделий требуется механизация и автоматизация операций изготовления песчаных литейных форм.

Некоторые приёмы изложены ниже.

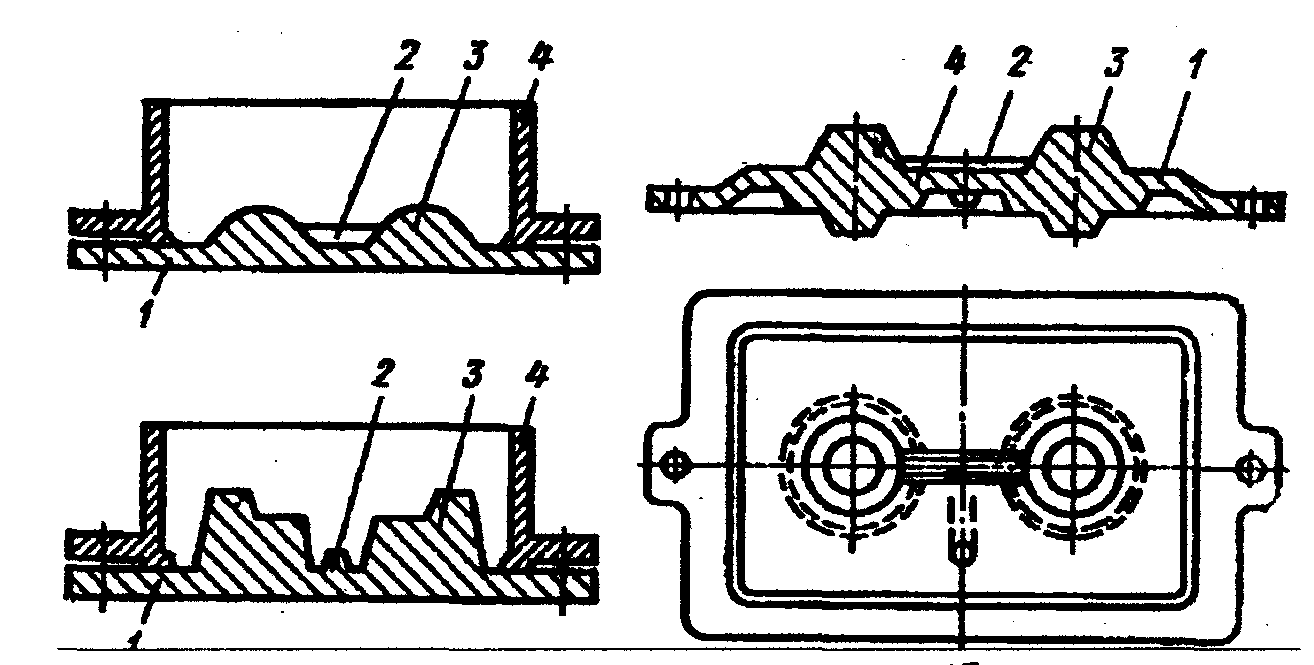

1. В массовом производстве применяют металлические модельные плиты,

изготавливаемые вместе с моделями для отливки и литниками. Эти модельные плиты могут быть односторонними (для формовки половины формы) или двухсторонними (рис. 7). Их применение позволяет обеспечить большую точность и хорошее качество поверхности отливки и значительно повышают производительность.

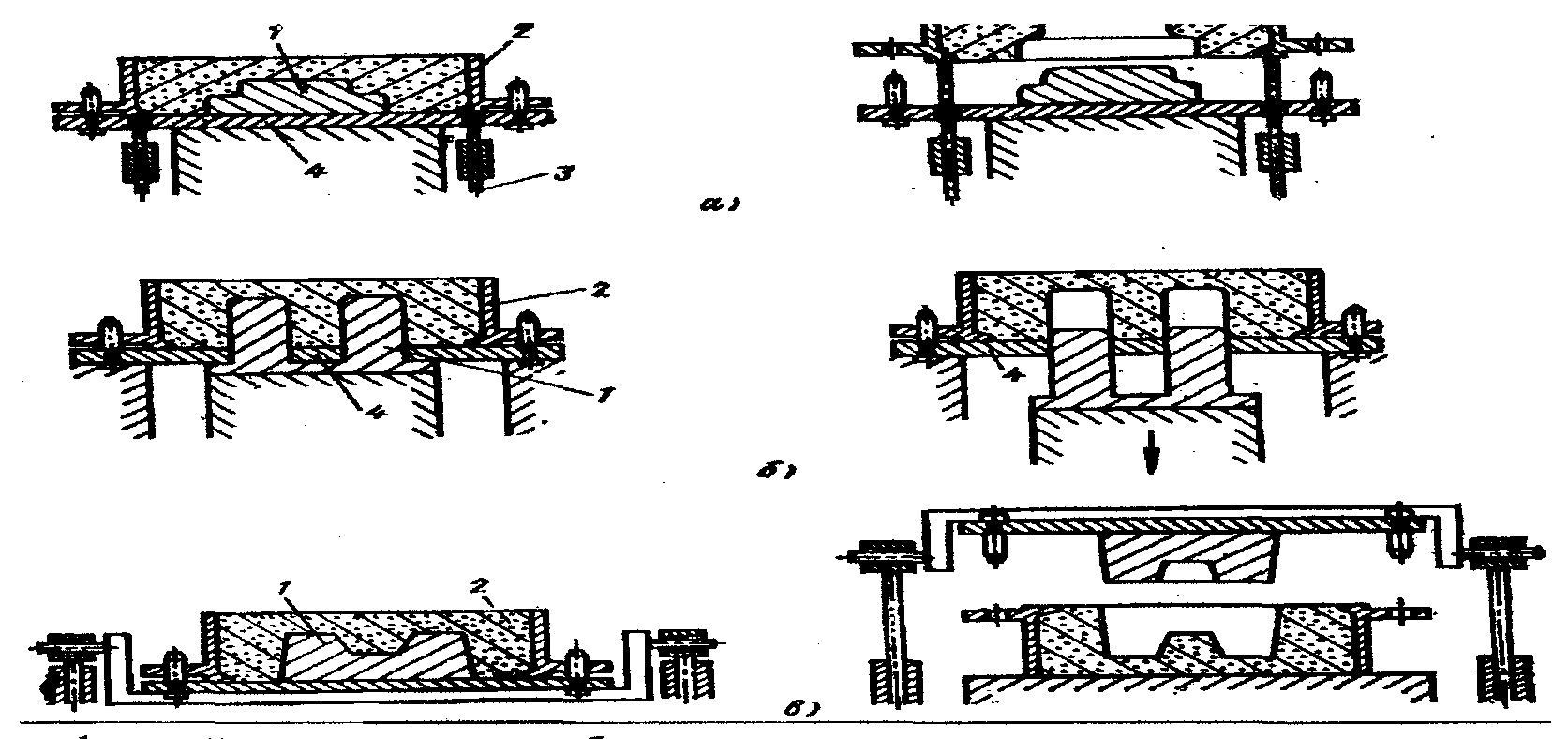

2. Механическое уплотнение формовочной смеси, которое осуществляется

различными способами (рис. 8), в зависимости от размера и сложности модели.

Механизация процесса наполнения опоки и уплотнения в ней формовочной смеси осуществляется также с помощью пескомётов, которые забрасывают куски формовочной смеси в опоку.

3. Безопочные литейные формы .

5. Механическое удаление модели из формы при её вибрации – рис. 9.

4. Автоматическая выбивка отливок из формы.

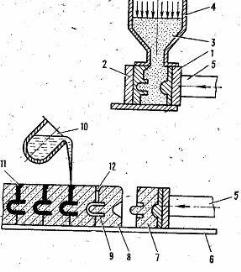

В крупносерийном производстве используются полуавтоматические

поточные линии (рис.10).

Рис.7 . Подмодельные плиты.

а – односторонние; б – двусторонние; 1 - модельная плита; 2 - литник; 3 - модель; 4 – опока .

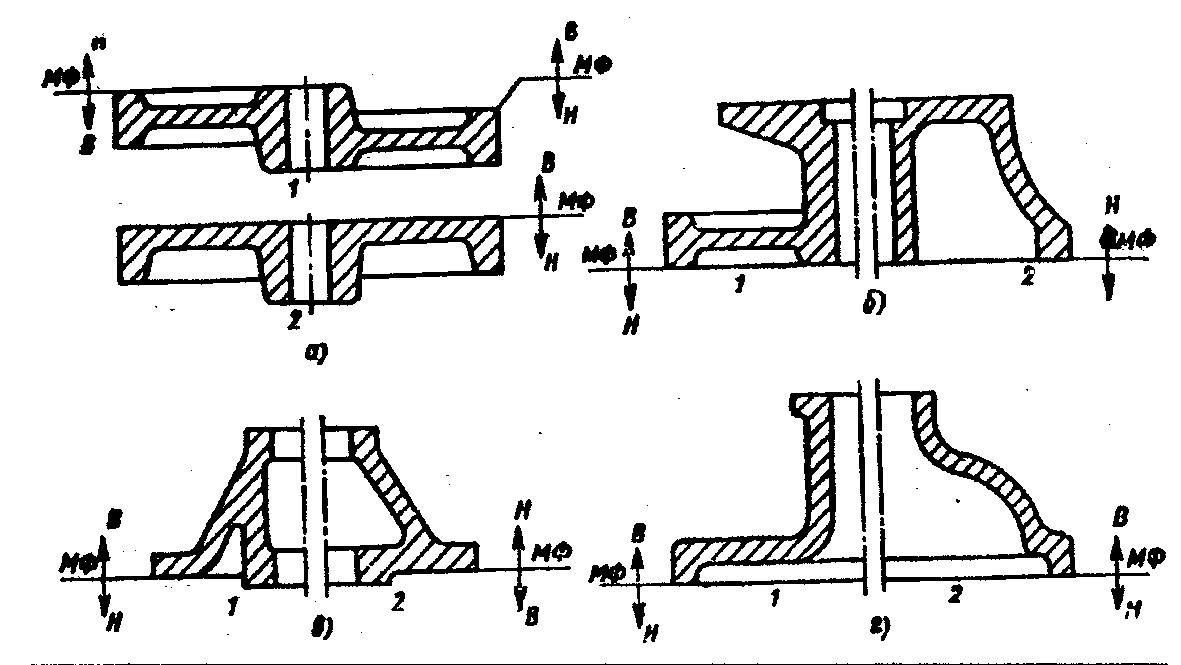

Рис. 8 – Методы механического уплотнения формовочной смеси

а – уплотнение моделью снизу; 1 – модель; б – уплотнение резиной; 1 - резина

в – уплотнение диафрагмой; 2 - диафрагма

г – уплотнение колодкой сверху; 1 – колодка; 2 – наполнительная рамка;

3 – опока; 4 – модельная плита; д – дифференциальное уплотнение.

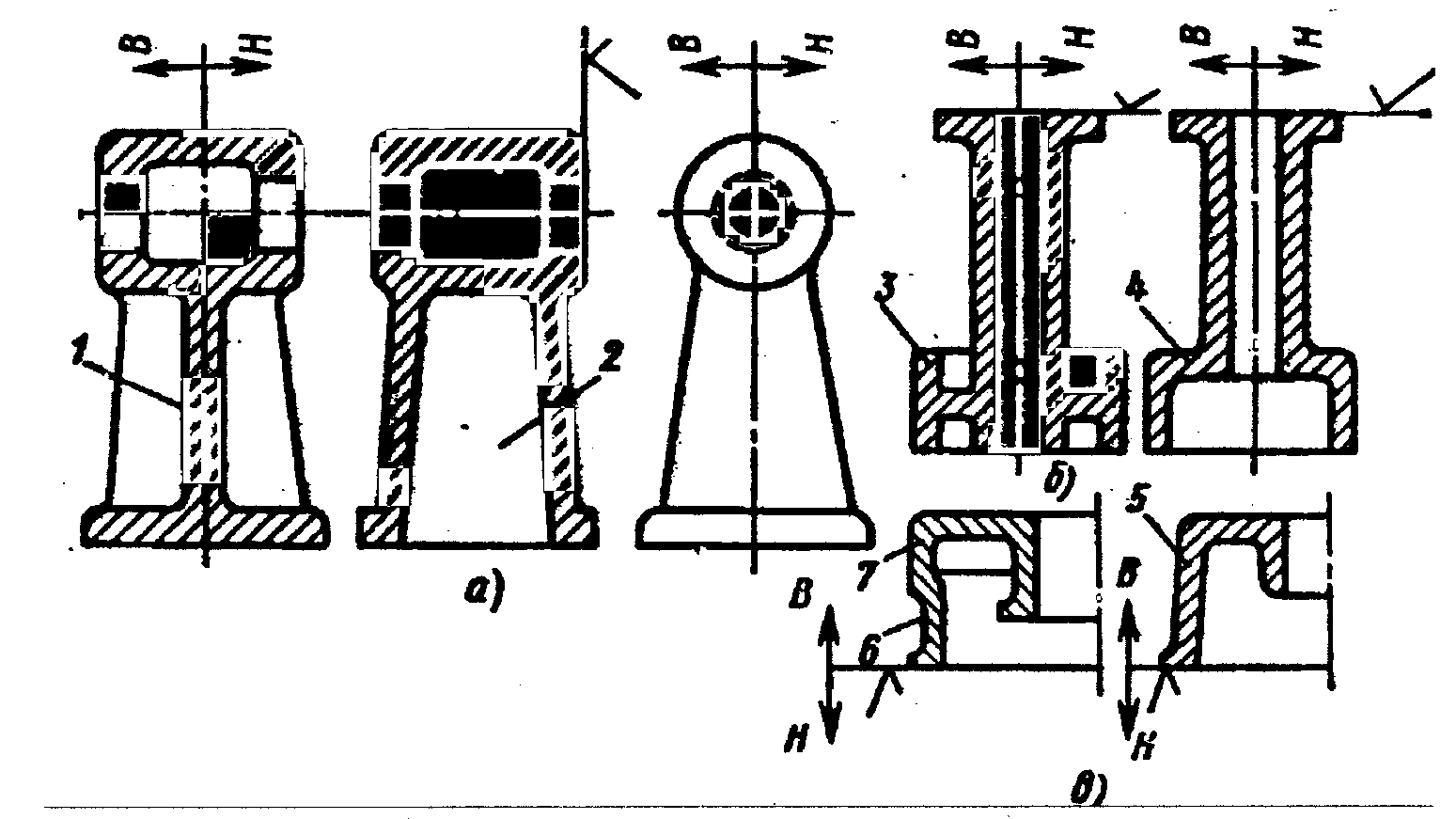

Рис. 9 . Способы механического удаления модели из формы

а - штифтовой подъём опоки; б - через протяжную плиту вниз; в - поворотной плитой; 1 - модель; 2 - опока; 3 - штифты; 4 - модельная плита

Рис. 10. Формовочная автоматическая линия . 1, 2 – модельные плиты; 3 – формовочная смесь; 4 – резервуар; 5 – плунжер для прессования формовочной смеси; 6 – плита; 7 – уплотнённая полуформа; 8 –предыдущая полуформа; 9 – полость формы; 10 –ковш с расплавом; 11 – отливка;12 – литниковая система.

2. Конструирование отливок

Особенности получения литых изделий, связанные с затвердеванием жидкого расплава и последующим его охлаждением в форме, предъявляют определённые требования к конструкции отливок. Такие факторы как жидкотекучесть, линейная и объёмная усадка, ликвация, газовыделение из металла могут привести возникновению различных дефектов в изделии.

2.1 Требования к конструкции отливки

Для предотвращения образования трещин при охлаждении отливки надо

обеспечить её свободную усадку в форме. В связи с этим следует максимально снизить количество выступающих деталей. На рис. 11 показано, как необходимо изменить конструкцию колёс со спицами (шкивы, маховики), чтобы снизить внутренние напряжения в них, так как спицы при затвердевании немного выпрямляются.

Рис. 11 –Изменение конструкции отливки для снижения внутренних

напряжений,1 – неправильная конструкция; 2 – правильная конструкция

При переходе от толстой стенки к тонкой из-за разной скорости охлаждения могут возникнуть трещины. Чтобы этого избежать, необходимо предусмотреть плавный переход между ними, как показано на рис. 12.

Рис. 12 .Конструкционные меры предотвращения образования трещин в

отливке ; а - предотвращение возникновения трещин при резком переходе от толстой стенки к тонкой; б, в - примеры плавного перехода от стенки к стенке.

Для увеличения жёсткости литой детали и предотвращения её коробления,

некоторые элементы детали выполняют с рёбрами жёсткости, а стенки с большой поверхностью – утолщают буртиками, как показано на рисунке 13.

Рис.13 .Использование буртиков

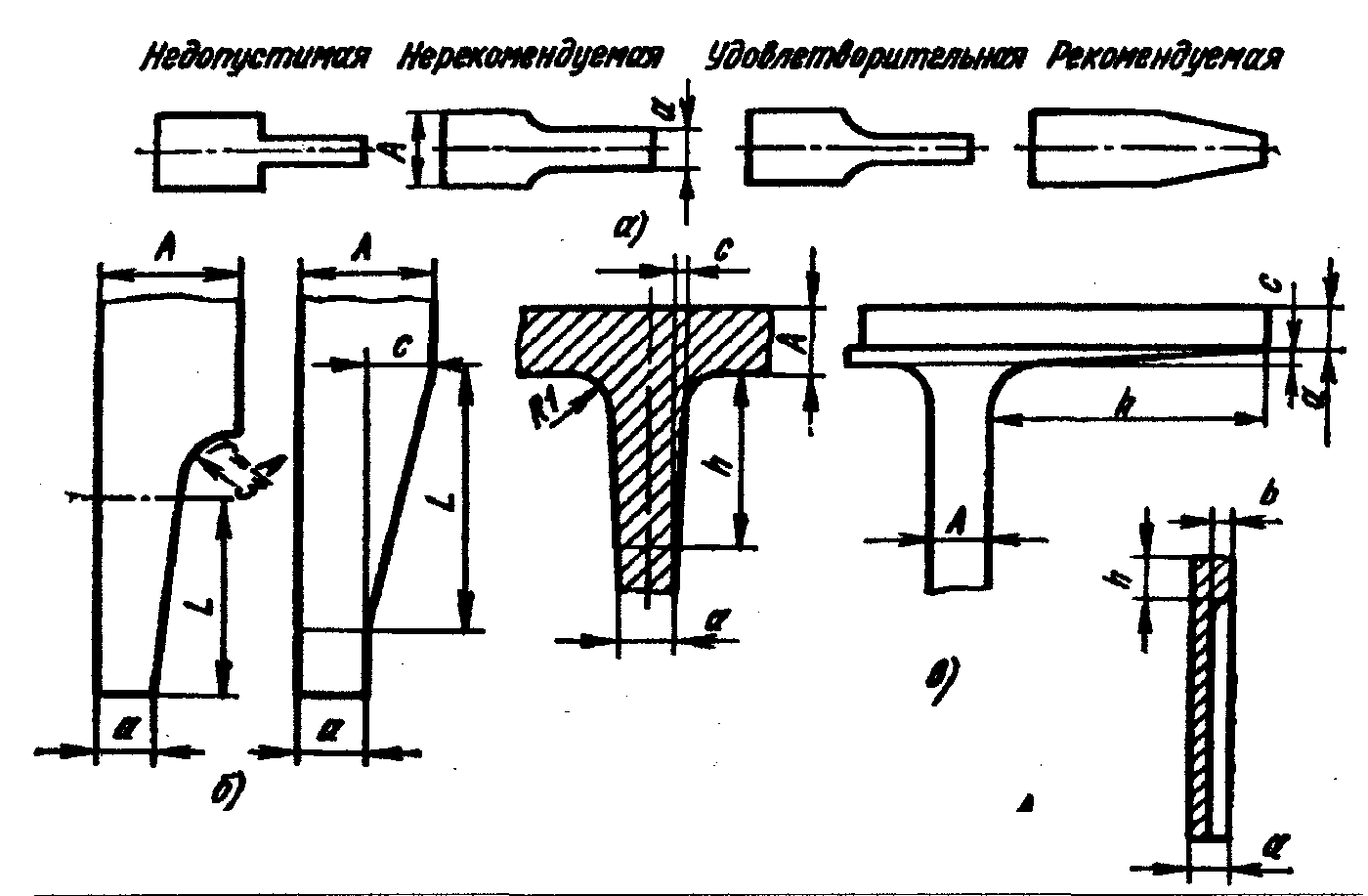

При конструировании необходимо выбирать наиболее простую конфигурацию отливки. Если конструкция детали позволяет, то желательно модель будущей отливки делать неразъёмной. Тогда при изготовлении формы она будет располагаться в нижней полуформе, где качество и точность литья всегда выше.

Если модель приходиться делать разъёмной, то количество разъёмов должно быть минимальным, а сами они должны быть простыми, так как в противном случае теряется точность размеров изделия и затрудняется применение формовочных машин. На рис.14 приведены примеры изменения конструкции отливки с целью облегчения формовки и изготовления моделей.

Рис. 14 . Рациональное изменение конструкции отливки для облегчения формовки и изготовления моделей.

а – изменение конструкции отливки для упрощения разъёма модели; б, в, г

изменение конструкции отливки упростившее формовку

1 – неправильная конструкция; 2 – правильная конструкция.

При конструировании внутренних полостей отливок, которые изготавливаются с помощью стержней, необходимо предусматривать минимальное их число. Это связано с тем, что на изготовление стержней уходит до 80% времени от времени изготовления отливки и стержневые смеси очень дороги. На рис. 15 приведены примеры изменения конструкции отливки с целью уменьшения количества стержней.

Рис. 15. Изменение конструкции детали с целью изменения количества

Стержней; а – использование рёбер жёсткости устраняет применение стержня; б, в – изменение конструкции исключило применение дополнительных стержней для образования наружных поверхностей отливок;

1 – ребро жёсткости; 2 – полость; 3, 6, 7 – изменённые стенки отливки; 4, 5 –полученные поверхности отливок.

При конструировании будущей отливки следует избегать отверстий

небольшого диаметра и других мелких деталей – фасок, канавок и т. д., которые рациональнее выполнить при последующей механической обработке.