- •Учебный практикум

- •Раздел 1 . Проектирование литых заготовок

- •080502(1 )– Экономика и управление на предприятиях машиностроения

- •Содержание

- •Тема 1. Литейное производство

- •Литейные сплавы

- •1.2 Затвердевание отливки в литейной форме

- •1.3 Классификация методов литья

- •1.4 Технология литья в песчаные формы

- •1.5 Механизация изготовления песчаных литейных форм

- •2. Конструирование отливок

- •2.1 Требования к конструкции отливки

- •2.2 Чертёж отливки

- •3. Последовательность выполнения задания .

- •Приложения

3. Последовательность выполнения задания .

1. Студенту выдаётся чертёж детали, по которому необходимо разработать

чертёж отливки. При этом он должен:

а) в зависимости о назначения и габаритов детали выбрать сплав из которого она будет выполнена и указать его механические свойства ( см. Приложение Д)

б) определить разъёмная или не разъёмная модель будет изготовляться по разрабатываемому чертежу. По возможности модель лучше делать неразъёмной, чтобы её можно было бы расположить в нижней части формы, в случае разъёмной модели определить линию разъёма;

в) определить напуски – мелкие отверстия, выступы, фаски, канавки и т. д., не выполняемые при литье (см. приложение Б);

г) в зависимости от чистоты обрабатываемой поверхности определить величину припусков на механическую обработку (см. Приложение А);

д) определить величину вертикальных уклонов для всех вертикальных

наружных поверхностей (см. приложение Б);

е) определить по соотношению толщин сопрягающихся стенок способ их

сопряжения (см. приложение Б);

ж) определить радиусы галтелей (см. приложение Б);

з) увеличить все размеры на величину усадки;

и) расшифровать маркировку литейного сплава.

2. По результатам проектирования оформить чертеж отливки и пояснительную записку , в которой привести данные расчетов .

Список контрольных вопросов.

1. Какие сплавы относятся к литейным.

2. Какими свойствами должен обладать литейный сплав.

3. Классификация методов литья.

4. Что входит в модельный комплект.

5. Что такое опока и для чего она нужна.

6. Что такое стержневой ящик и для чего он нужен.

7. Для чего нужны стержни.

8. Какие требования предъявляются к формовочной смеси.

9. Из каких элементов состоит литниковая система.

10. Что такое выпор и для чего он нужен.

11. Что такое прибыль и для чего она нужна.

12. Последовательность изготовления песчаной литейной формы.

13. Какие этапы включает в себя технологический процесс изготовления

отливки методом литья в песчаные формы.

14. Почему появляется литейная раковина и литейная пористость.

15. Чем отличается чертёж отливки от чертежа детали.

16. Что такое припуск на механическую обработку.

17. Почему припуск на механическую обработку в верхней части отливки

больше чем в нижней её части.

18. Что относится к технологическим припускам и зачем они нужны.

19. Что такое литейные уклоны, напуски, приливы, галтели, рёбра, стяжки и

зачем они нужны.

20. Каким требованиям должно отвечать положение линии разъёма модели.

Приложения

ПРИЛОЖЕНИЕ А

Таблица 01.

Области применения и механические характеристики литейных сплавов

Назначение |

Относите-льное удлинение δ, % |

Предел прочно-сти σв,МПА |

Марка материала |

Серый чугун , ГОСТ 1412-85 |

|||

Бытовые приборы , противовесы , плиты |

|

100 |

СЧ10 |

Детали машин с толщиной до 40 мм , работающие при не больших нагрузках ; корпусные детали , маховики , арматура низкого давления , поршневые кольца , кронштейны. |

|

150 200 |

СЧ15 СЧ20 |

Детали машин , испытывающие повышенные статистические нагрузки : станины станков ,блоки и гильзы цилиндров , шкивы , зубчатые колеса , корпуса. |

|

250 300 350 |

СЧ25 СЧ30 СЧ35 |

Высокопрочный чугун ГОСТ 7293-85 |

|||

Тяжелонагруженные детали сложной формы : станины , барабаны , коленчатые валы , корпусные детали турбин , насосов . Используется как заменитель стали . |

22 15 10 7 3 2 2 2 |

350 400 450 500 600 700 800 1000 |

ВЧ35 ВЧ40 ВЧ45 ВЧ50 ВЧ60 ВЧ70 ВЧ80 ВЧ100 |

Ковкий чугун . ГОСТ 1215-79 |

|||

Небольшие тонкостенные детали , работающие при умеренных динамических нагрузках : ступицы , шестерни , червячные колеса , тормозные колодки , паровая арматура , картеры ,корпуса редукторов. |

6 8 10 12 5 3 |

294 323 333 362 441 588 |

КЧ30-6 КЧ33-8 КЧ35-10 КЧ37-12 КЧ50-5 КЧ60-3 |

Конструкционные литейные стали , ГОСТ977-88 |

|||

Детали работающие при знакопеременных и ударных нагрузках : кронштейны , шестерни , корпуса двигателей , подшипников . Сварнолитые изделия . |

24 22 19 17

|

392 412 441 471 |

15Л 20Л 25Л 30Л |

Тяжелонагруженные детали машин : шестерни , барабаны , станины , корпуса . |

15 14 12 |

491 520 540 |

35Л 40Л 45Л |

Детали работающие при значительных нагрузках :колеса, толкатели , опоры |

11 |

569 |

50Л |

Ответственные тяжелонагруженные детали машин :диски, цапфы, корпусные детали турбин литые , детали вагонов, экскаваторов и т.д. |

18 12 14 18 15 12 12

|

540 540 589 441 589 687 785 |

20ГЛ 35ГЛ 30ГСЛ 08ГДНФЛ 30ХГСФЛ 30ХНМЛ 12ДХН1МФЛ |

Различают три группы стальных отливок :

отливки общего назначения ( для деталей , конфигурация и размеры которых определяются только конструктивными соображениями;

отливки ответственного назначения ( для деталей рассчитываемых на прочность и работающих при статических нагрузках );

отливки особо ответственного назначения (для деталей рассчитываемых на прочность и работающих при динамических нагрузках).

Группу отливки указывают в технических требованиях на чертеже детали (отливки ) :

Отливка 2-й группы ГОСТ 977-88

Таблица 02 .

Классы размерной точности отливок , получаемых в песчаных формах

Наибольший габарит отливки, мм |

Тип сплава |

Ряды припусков |

||||

Цветные легкоплавкие

|

Черные нетермо-обрабатываемые |

Чугунные термо- обрабатываемые цветные тугоплавкие

|

Сталь термо-обрабатываемая |

|||

Классы точности размеров |

||||||

До100 |

5-10 |

6-11 |

7-11 |

7-12 |

5-8 |

|

101-250 |

6-11 |

7-11 |

7-12 |

8-13 |

6-9 |

|

251-630 |

7-11 |

7-12 |

8-13 |

9-13 |

6-10 |

|

631-1600 |

7-12 |

8-13 |

9-13 |

9-13 |

6-11 |

|

1601-4000 |

8-13 |

9-13 |

9-13 |

10-14 |

6-12 |

|

Примечание :

Меньшие значения классов соответствуют массовому производству простых отливок , большие – мелкосерийному.

Меньшие ряды припусков относят к отливкам из цветных металлов , большие – из ковкого чугуна.

Для верхних участков отливки номер ряда припуска следует увеличить на 1…3 единицы.

Таблицы для определения припусков на механическую обработку

Таблица 02 Знаки шероховатости

|

Таблица 03. Соответствие между знаками шероховатости и чистотой обрабатываемой поверхности

-

Вид окончательной механической обработки

Достигаемые параметры шероховатости(мкм)

Черновая

Rа 50…..6,3

Получистовая

Rа 12…..6,3

Чистовая

Rа 3,2…..0,8

Тонкая

Rа 0,8…..0,2

Таблица 1.

Допуски размера отливок (ГОСТ 26645 – 85)

Интервал номинальных размеров, мм |

Допуски размеров отливок, мм, не более, для классов точности |

||

8 |

9 |

10 |

|

До 4 |

0,64 |

1,0 |

1,2 |

Свыше 4 до 6 |

0,70 |

1,1 |

1,4 |

» 6 » 10 |

0,80 |

1,2 |

1,6 |

» 10 » 16 |

0,9 |

1,4 |

1,8 |

» 16 » 25 |

1,0 |

1,6 |

2,0 |

» 25 » 40 |

1,1 |

1,8 |

2,2 |

» 40 » 63 |

1,2 |

2,0 |

2,4 |

» 63 » 100 |

1,4 |

2,2 |

2,8 |

» 100 » 160 |

1,6 |

2,4 |

3,2 |

» 160 » 250 |

1,8 |

2,8 |

3,6 |

» 250 » 400 |

2,0 |

3,2 |

4,0 |

» 400 » 630 |

2,2 |

3,6 |

4,4 |

» 630 » 1000 |

2,4 |

4,0 |

5,0 |

Таблица 2.

Общие припуски для отливок, обрабатываемых при среднем уровне точности обработки (ГОСТ 26645 – 85)

Общий допуск элемента поверхности, мм |

Вид окончательной механической обработки |

Общий припуск на сторону, мм, не более, для ряда припуска отливки |

|

|||

8 |

9 |

10 |

|

|||

Свыше 0,64 до |

Черновая |

1,5 |

1,7 |

2,1 |

|

|

0,70 |

Получистовая |

1,9 |

2,1 |

2,4 |

|

|

(включительно) |

Чистовая |

1,9 |

2,2 |

2,6 |

|

|

|

Тонкая |

2,1 |

2,3 |

2,8 |

|

|

Св. 0,7 до 0,80 |

Черновая |

1,6 |

1,8 |

2,2 |

|

|

|

Получистовая |

2,0 |

2,1 |

2,5 |

|

|

|

Чистовая |

2,1 |

2,3 |

2,8 |

|

|

|

Тонкая |

2,2 |

2,4 |

2,9 |

|

|

Св. 0,8 до 0,90 |

Черновая |

1,6 |

1,8 |

2,2 |

|

|

|

Получистовая |

2,1 |

2,3 |

2,7 |

|

|

|

Чистовая |

2,2 |

2,4 |

2,9 |

|

|

|

Тонкая |

2,4 |

2,6 |

3,1 |

|

|

Св. 0,90 до 1,00 |

Черновая |

1,7 |

1,9 |

2,3 |

||

|

Получистовая |

2,1 |

2,4 |

2,7 |

||

|

Чистовая |

2,3 |

2,5 |

3,0 |

||

|

Тонкая |

2,5 |

2,7 |

3,1 |

||

Св. 1,00 до 1,10 |

Черновая |

1,8 |

2,0 |

2,4 |

||

|

Получистовая |

2,2 |

2,4 |

2,8 |

||

|

Чистовая |

2,4 |

2,6 |

3,1 |

||

|

Тонкая |

2,5 |

2,7 |

3,3 |

||

Св. 1,10 до 1,20 |

Черновая |

1,8 |

2,0 |

2,4 |

||

|

Получистовая |

2,3 |

2,5 |

2,9 |

||

|

Чистовая |

2,5 |

2,7 |

3,1 |

||

|

Тонкая |

2,7 |

2,8 |

3,4 |

||

Св. 1,20 до 1,40 |

Черновая |

2,0 |

2,1 |

2,5 |

||

|

Получистовая |

2,5 |

2,7 |

3,1 |

||

|

Чистовая |

2,8 |

3,0 |

3,4 |

||

|

Тонкая |

2,9 |

3,2 |

3,7 |

||

Св. 1,40 до 1,60 |

Черновая |

2,1 |

2,3 |

2,7 |

||

|

Получистовая |

2,8 |

2,9 |

3,3 |

||

|

Чистовая |

3,1 |

3,1 |

3,6 |

||

|

Тонкая |

3,4 |

3,4 |

3,9 |

||

Св. 1,60 до 1,80 |

Черновая |

2,1 |

2,3 |

2,7 |

||

|

Получистовая |

2,8 |

3,0 |

3,5 |

||

|

Чистовая |

3,1 |

3,3 |

3,8 |

||

|

Тонкая |

3,4 |

3,6 |

4,0 |

||

Св. 1,80 до 2,00 |

Черновая |

2,2 |

2,4 |

2,8 |

||

|

Получистовая |

3,0 |

3,1 |

3,6 |

||

|

Чистовая |

3,4 |

3,6 |

4,0 |

||

|

Тонкая |

3,6 |

3,8 |

4,3 |

||

Св. 2,00 до 2,20 |

Черновая |

2,4 |

2,6 |

3,0 |

||

|

Получистовая |

3,2 |

3,4 |

3,8 |

||

|

Чистовая |

3,6 |

3,8 |

4,3 |

||

|

Тонкая |

3,9 |

4,1 |

4,6 |

||

Св. 2,20 до 2,40 |

Черновая |

2,5 |

2,7 |

3,1 |

||

|

Получистовая |

3,4 |

3,6 |

4,0 |

||

|

Чистовая |

3,8 |

3,9 |

4,4 |

||

|

Тонкая |

4,1 |

4,3 |

4,8 |

||

Продолжение таблицы 2

Общий допуск элемента поверхности, мм

|

Вид окончательной механической обработки |

Общий припуск на сторону, мм, не более, для ряда припуска отливки |

||

8 |

9 |

10 |

||

Св. 2,40 до 2,80 |

Черновая |

2,6 |

2,9 |

3,3 |

|

Получистовая |

3,6 |

3,8 |

4,3 |

|

Чистовая |

4,0 |

4,3 |

4,8 |

|

Тонкая |

4,4 |

4,6 |

5,2 |

Св. 2,80 до 3,20 |

Черновая |

2,9 |

3,1 |

3,4 |

|

Получистовая |

4,0 |

4,1 |

4,6 |

|

Чистовая |

4,5 |

4,6 |

5,1 |

|

Тонкая |

4,8 |

5,0 |

5,4 |

Св. 3,20 до 3,60 |

Черновая |

3,1 |

3,3 |

3,6 |

|

Получистовая |

4,3 |

4,5 |

4,9 |

|

Чистовая |

4,9 |

5,2 |

5,6 |

|

Тонкая |

5,3 |

5,5 |

6,0 |

Св. 3,60 до 4,00 |

Черновая |

3,4 |

3,6 |

3,9 |

|

Получистовая |

4,8 |

4,9 |

5,3 |

|

Чистовая |

5,3 |

5,5 |

6,0 |

|

Тонкая |

5,8 |

6,0 |

6,5 |

Св. 4,00 до 4,40 |

Черновая |

3,5 |

3,7 |

4,0 |

|

Получистовая |

4,8 |

5,0 |

5,5 |

|

Чистовая |

5,4 |

5,8 |

6,1 |

|

Тонкая |

6,0 |

6,2 |

6,7 |

Св. 4,40 до 5,00 |

Черновая |

3,8 |

4,0 |

4,4 |

|

Получистовая |

5,3 |

5,5 |

5,8 |

|

Чистовая |

6,0 |

6,3 |

6,7 |

|

Тонкая |

6,7 |

6,9 |

7,3 |

ПРИЛОЖЕНИЕ Б

Данные для определения технологических припусков

Таблица 3 – Конструктивные уклоны для отливки при литье в песчаные

формы

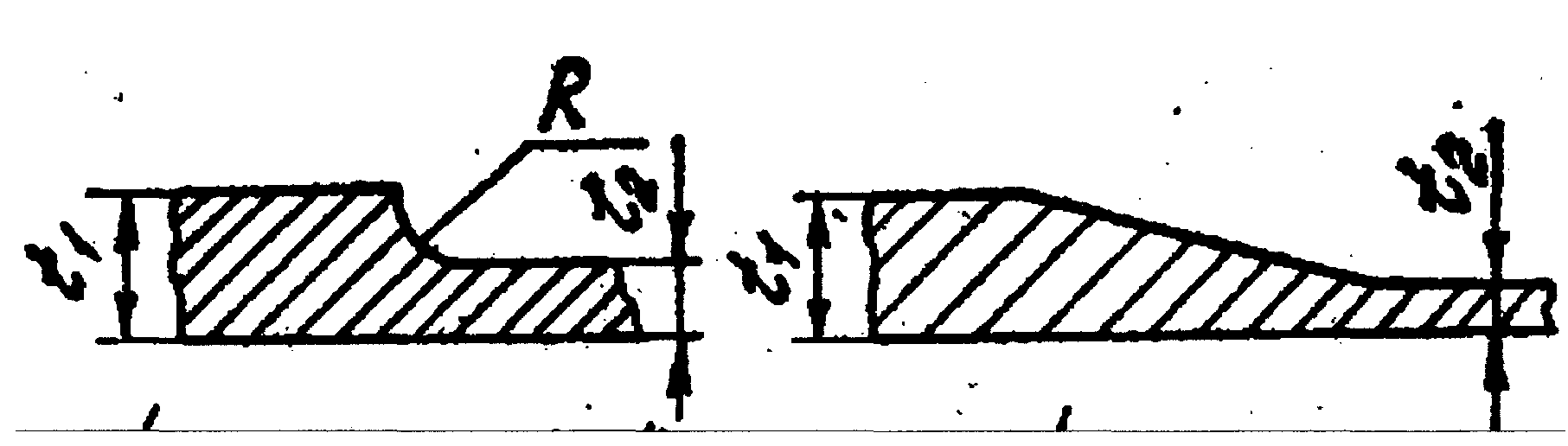

Эскиз |

Н, мм |

а/Н |

β |

|

До 25 |

1/5 |

11°30' |

Св. 25 до 500 |

1/20 1/10 |

3° - 5°30' |

|

Св. 500 |

1/50 |

1° |

Таблица 4 .

Минимальные размеры литых отверстий при литье в

песчаные формы

Толщина стенки, мм |

Диаметр отверстия, мм |

Толщина стенки, мм |

Диаметр отверстия, мм |

Толщина стенки, мм |

Диаметр отверстия, мм |

4-6 |

8 |

10-12 |

14 |

16-18 |

20 |

6-8 |

10 |

12-14 |

16 |

18-20 |

22 |

8-10 |

12 |

14-16 |

18 |

- |

- |

Определение способа сопряжения стенок различной толщины

t1/t2 2; R = (1/3 1/6) (t1 + t2). t1/t2 2,0

t1; t2 - толщина сопрягающихся стенок; R - радиус сопряжения,

Определение радиуса галтелей :

r ≈ 0,5 X1 r1 ≈ 0,25 X1

Х1 – толщина стенки; r; r1 – радиусы галтелей.

Рекомендуемый ряд радиусов галтелей

1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм

Таблица 5 .

Наименьшая толщина стенок отливки при литье в песчаные

формы.

Материал |

Усадка, % |

Величина отливки (масса, размеры) |

Наименьшая толщина стенок, мм |

Сталь |

2 |

Мелкие (вес < 2 кг) |

8 |

|

|

Средние (вес < 50 кг) |

12 |

|

|

Крупные (вес > 50 кг) |

20 |

Чугун серый |

1 |

Мелкие (вес < 2 кг) |

3-4 |

литейный |

|

Средние (вес < 50 кг) |

6-8 |

|

|

Крупные (вес > 50 кг) |

10-20 |

Чугун ковкий и |

1 |

50 х 50 |

2,5-3,5 |

высокопрочный |

|

100 х 100 |

3,0-4,0 |

|

|

200 х 200 |

3,5-5,5 |

Бронза оловянистая |

1,5 |

При протяжённости |

|

|

|

стенки |

|

|

|

До 50 мм |

3 |

|

|

Св. 50 до 100 мм |

5 |

|

|

Св. 100 до 600 мм |

6-8 |

Специальные бронзы |

1,5 |

Мелкие (вес 2 кг) |

≥6 |

и латуни |

|

Средние (вес 50 кг) |

≥8 |

Алюминиевые |

1,5 |

При протяжённости |

|

сплавы |

|

стенки |

|

|

|

не более 200 |

3-5 |

|

|

не более 800 |

5-8 |

ПРИЛОЖЕНИЕ В

Пример выполнения работы и оформления отчёта

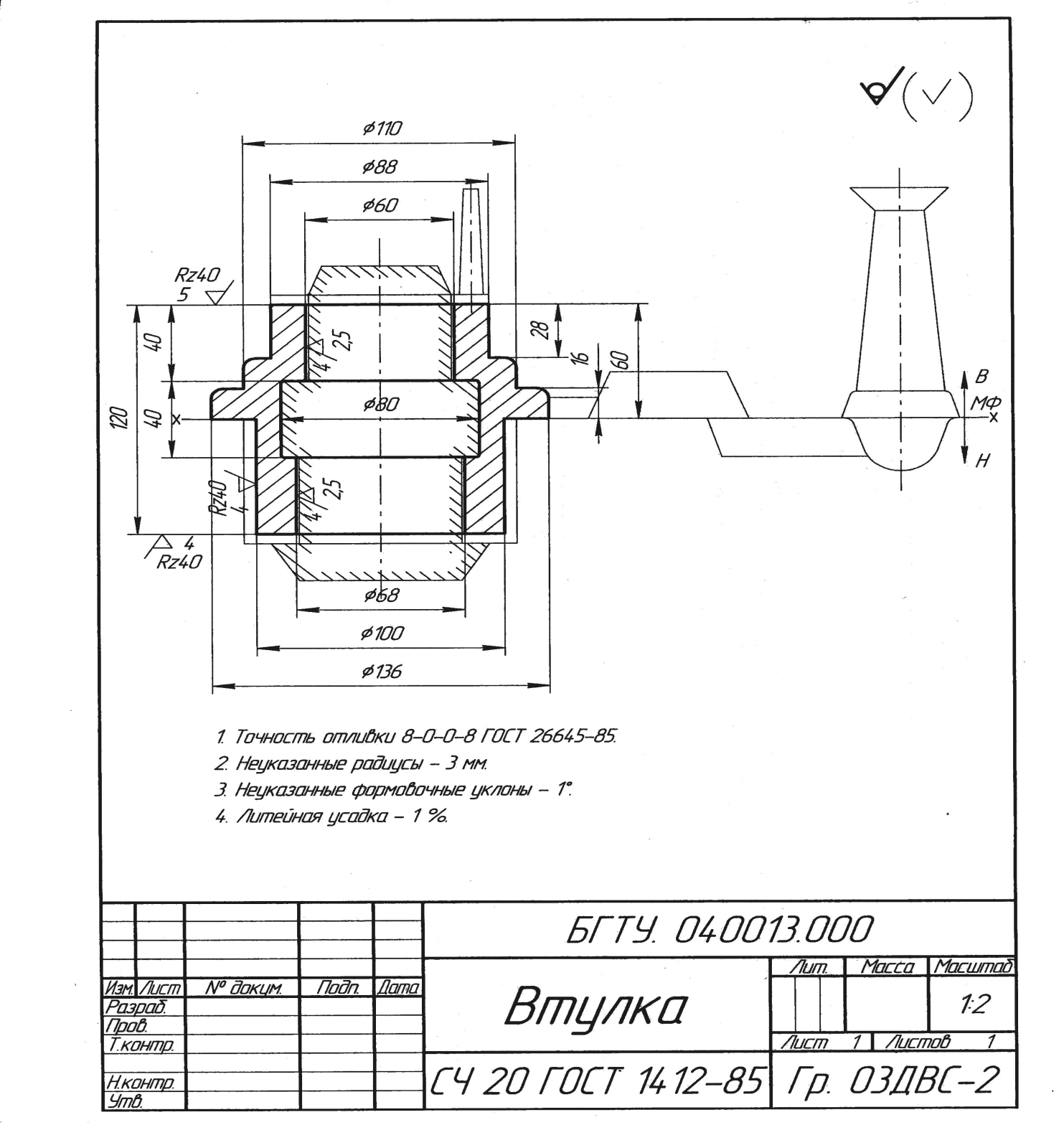

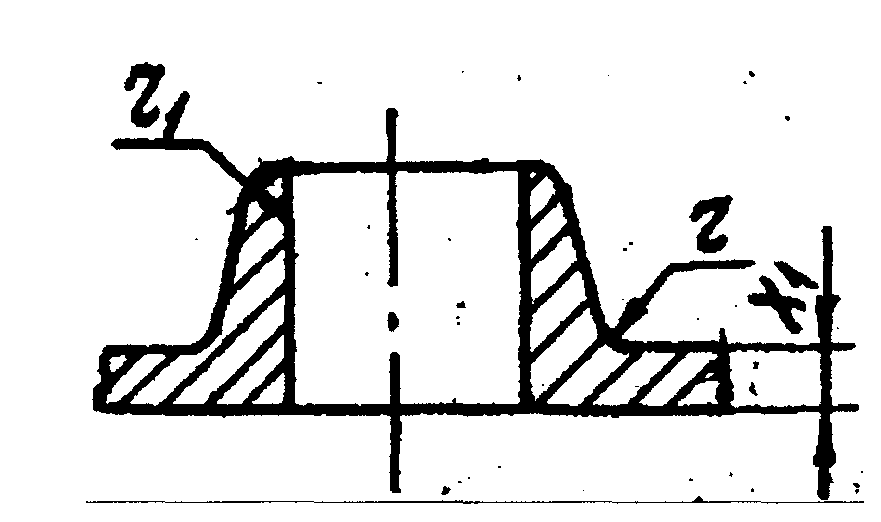

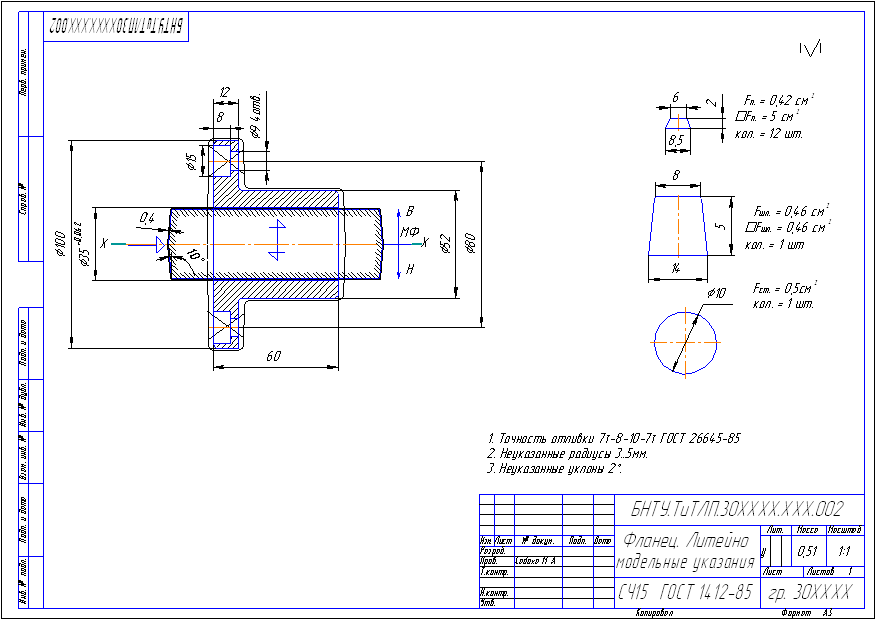

1. Студент получает эскиз задания – рис. 17.

На первом этапе он решает вопрос, будет ли модель разъёмной или её

можно изготовить не разъёмной (что предпочтительней).

В данном случае можно изготовить только разъёмной.

Рис. 17. Эскиз детали задания .

На втором этапе студент определяет положение линии разъёма.

В данном случае линия разъёма будет проходить по центру размера ø = 180, Н = 25 (рисунок 18), причём более длинная часть модели будет находиться внизу.

Рис. 18. Эскиз отливки.

На третьем этапе определяются напуски – те элементы детали, которые

будут отсутствовать в отливке и которые будут изготавливаться при последующей механической обработке.

К ним в данном примере относятся:

1. Канавки ø 100, ø 80;

2. Фаски 5 × 45°;

3. Отверстия ø 6; 6 шт.

На четвёртом этапе для определения величины припусков на механическую обработку (в данном задании предполагается обрабатывать все поверхности) по таблице № 1 (приложение А) студент находит величину допусков в соответствии с классом точности (№№ 8; 9; 10) на изготовление данной детали.

Например для 9-го класса точности допуска на имеющиеся размеры будут

следующими:

Размер, мм |

ø 180 |

ø 110 |

ø 70 |

Н160 |

Н25

|

Допуск, мм |

2,8 |

2,4 |

2,2 |

2,4 |

1,6

|

В соответствии с этими допусками – припуски на механическую обработку

(например, при чистовой обработке по девятому классу точности) будут составлять (на сторону):

Размер, мм |

ø 180 |

ø 110 |

ø 70 |

Н160 |

Н25

|

Припуск, мм |

4,3 |

3,9 |

3,8 |

3,9 |

3,1 |

Затем эти размеры изменяются (наружные увеличиваются, внутренние

уменьшаются) на процент усадки в соответствии с данными, приведёнными в

таблице № 5 приложения Б.

На пятом этапе определяются величины литейных уклонов для наружных

вертикальных поверхностей в соответствии с таблицей№ 3 приложения Б.

На шестом этапе определяются радиусы галтелей (скруглений) в

соответствии с данными, приведёнными в приложении Б.

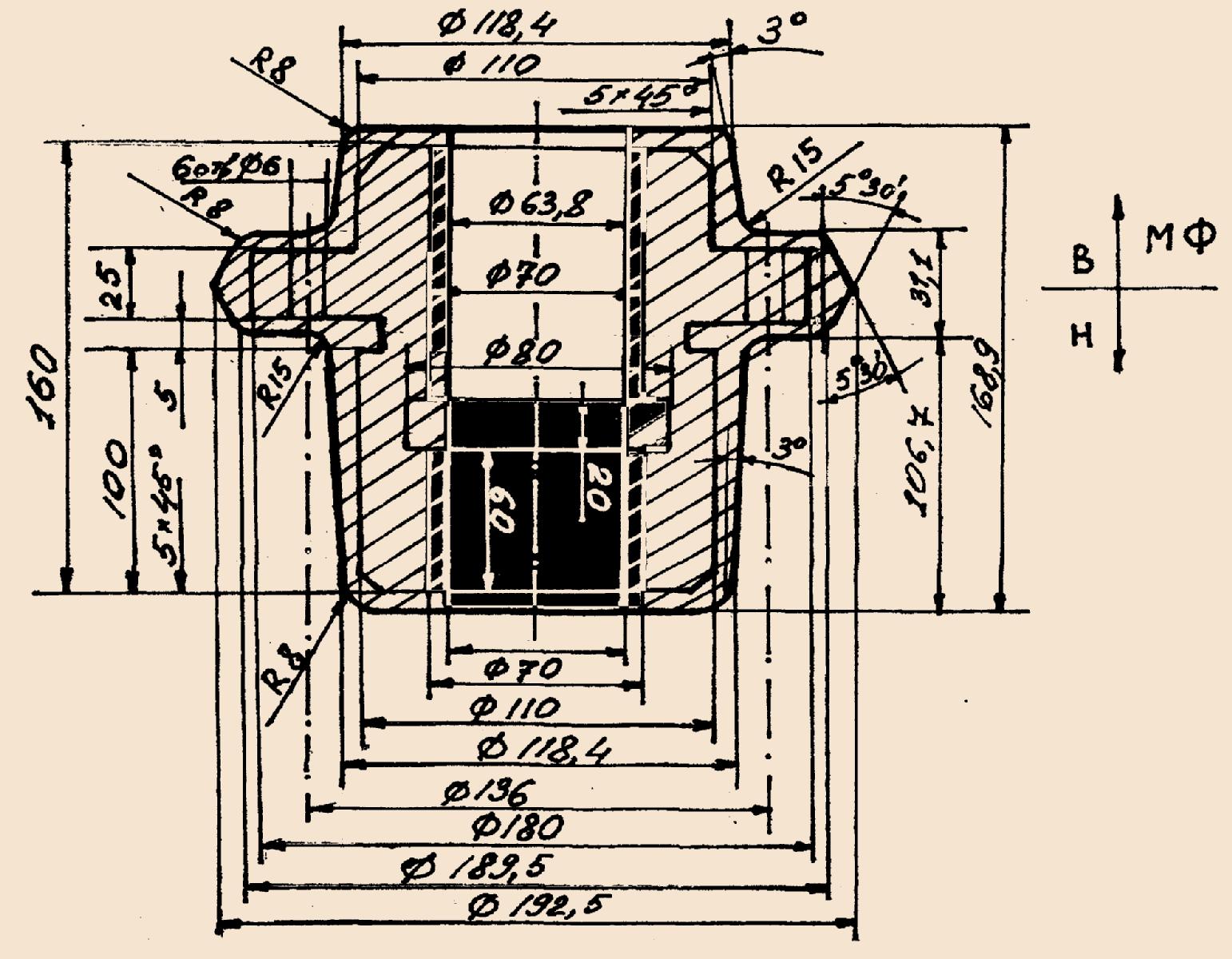

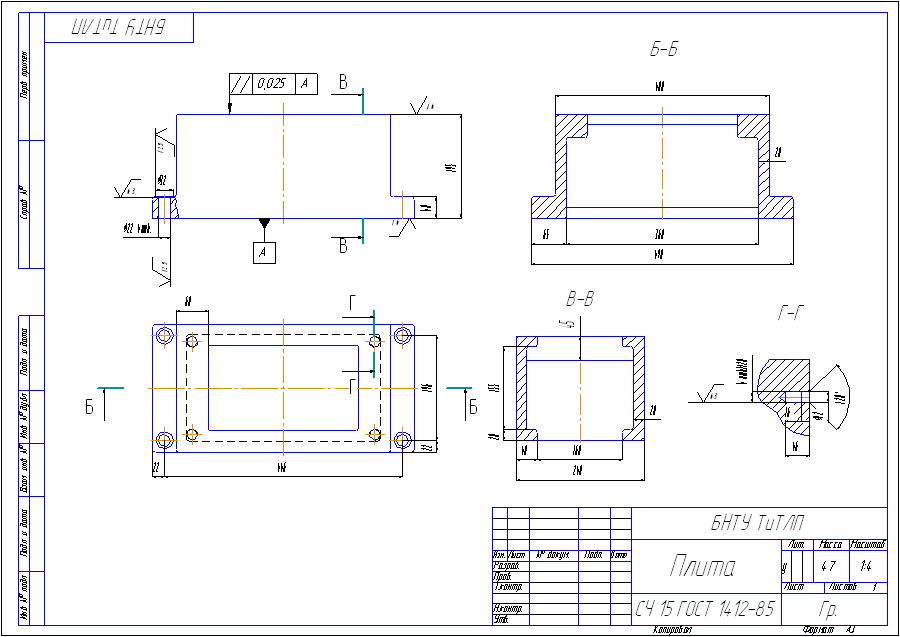

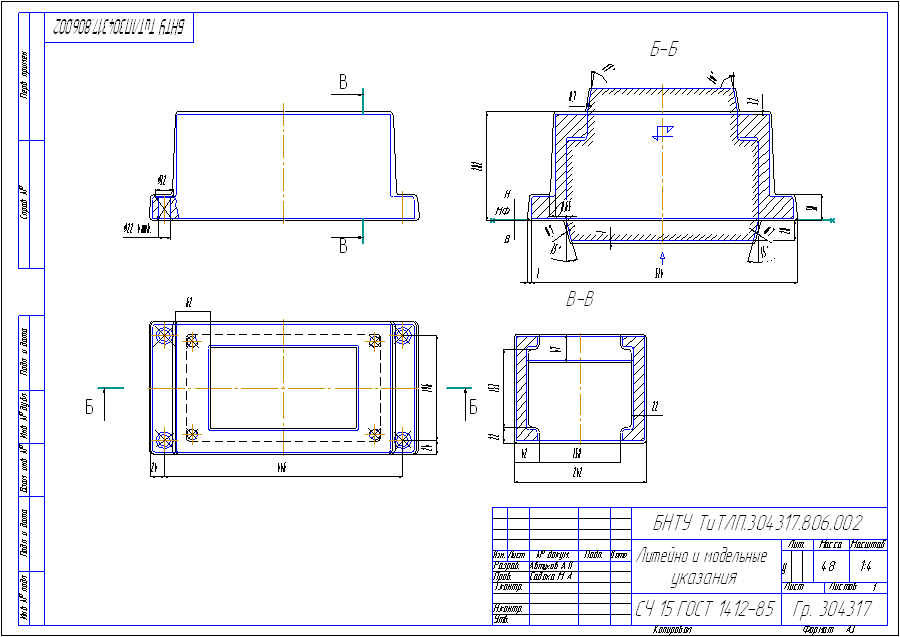

В итоге в отчёте приводится эскиз задания и эскиз модели (отливки),

который включает в себя эскиз задания (в тонких линиях со всеми данными

размерами) и поверх него эскиз отливки (в жирных линиях) со всеми новыми

размерами, включая литейные уклоны и радиусы галтелей. На эскизе также

указывается линия разъёма модели и (или) формы, как показано на рисунках приложения Г.

Штриховке подлежит весь объём отливки, который будет заполнен металлом.

В отчёте указывается перечень элементов детали, которые не будут

получены литьём, а будут изготовлены при последующей механической обработке и приводится расшифровка марки сплава, из которого будет изготовлена отливка.

Приложение Г

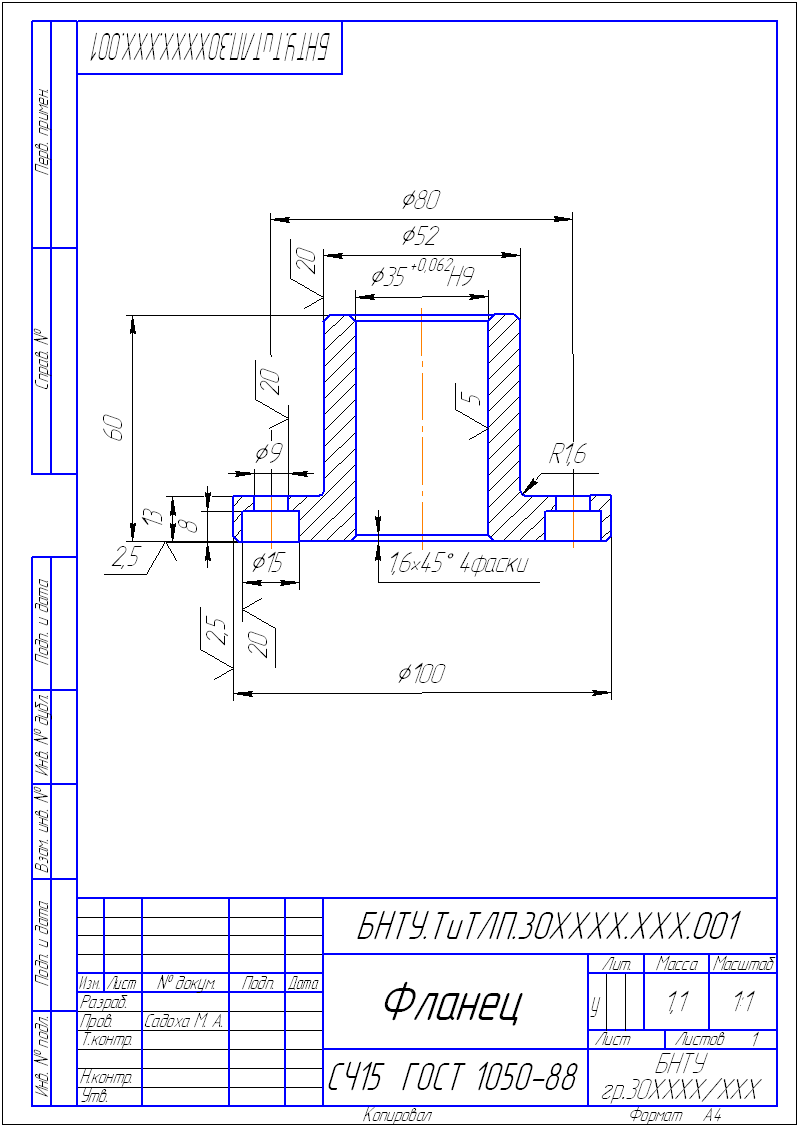

Примеры выполнения чертежей отливок .

Чертеж детали и отливки изделия Фланец

Чертеж детали и отливки изделия Плита