- •Цели и задачи курсовой работы

- •1. Общие требования к курсовой работе.

- •Требования к оформлению работы

- •I.2. Разделы курсовой работы

- •Разделов работы

- •Значения шероховатости Rz, мкм.

- •2.3.3. Выбор стандартной посадки производится из условия относительной неподвижности соединяемых деталей:

- •Шероховатость посадочных поверхностей валов и корпусов.

Значения шероховатости Rz, мкм.

Интервалы размеров, мм |

Поля допусков валов |

Поля допусков отверстия |

||||||

S5 |

h6, p6 r6, s6 |

h7, u7 s8, u8 |

A8, x8 z8, z6 |

H6 |

H6, S7 |

H8, S8 |

H9 |

|

Значения, мкм |

||||||||

от 1 до 3 |

0,8 |

1,6 |

3,2 |

3,2 |

1,6 |

3,2 |

3,2 |

6,3 |

3 – 6 |

1,6 |

6,3 |

3,2 |

6,3 |

||||

6 – 10 |

3,2 |

10 |

||||||

10 – 18 |

6,3 |

6,3 |

||||||

18 – 30 |

3,2 |

10 |

10 |

|||||

30 – 50 |

||||||||

50 – 80 |

6,3 |

|||||||

80 – 120 |

6,3 |

10 |

||||||

120 – 180 |

10 |

20 |

20 |

|||||

180 – 260 |

6,3 |

|||||||

260 – 360 |

10 |

10 |

||||||

360 – 500 |

||||||||

2.3.3. Выбор стандартной посадки производится из условия относительной неподвижности соединяемых деталей:

![]() (3.7)

(3.7)

Посадку выбирают по справочнику /5. т.1. табл. 1.48; 1.49: cip.151-153/.

Удельное давление, возникающее при наибольшем натяге выбранной посадки, определяется из формулы:

(3.8)

(3.8)

Возникают при этом напряжении в охватывающей (отверстие) детали и охватываемой (вал) будут соответственно равны:

отверстие

(3.9)

(3.9)

вал

(3.10)

(3.10)

Если σ1 и σ2 меньше предела текучести материала деталей соединения, т.е.:

![]() ;

;

![]() ,

,

Таблица 4.

Марки стали |

σТ, Н/м2 |

Марки стали |

σТ, Н/м2 |

15 20 25 30 35 40 45 50 |

24 107 26 107 28 107 30 107 32 107 34 107 36 107 38 107 |

15Г 20Г 30Г 40Г |

25 107 28 107 32 107 36 107 |

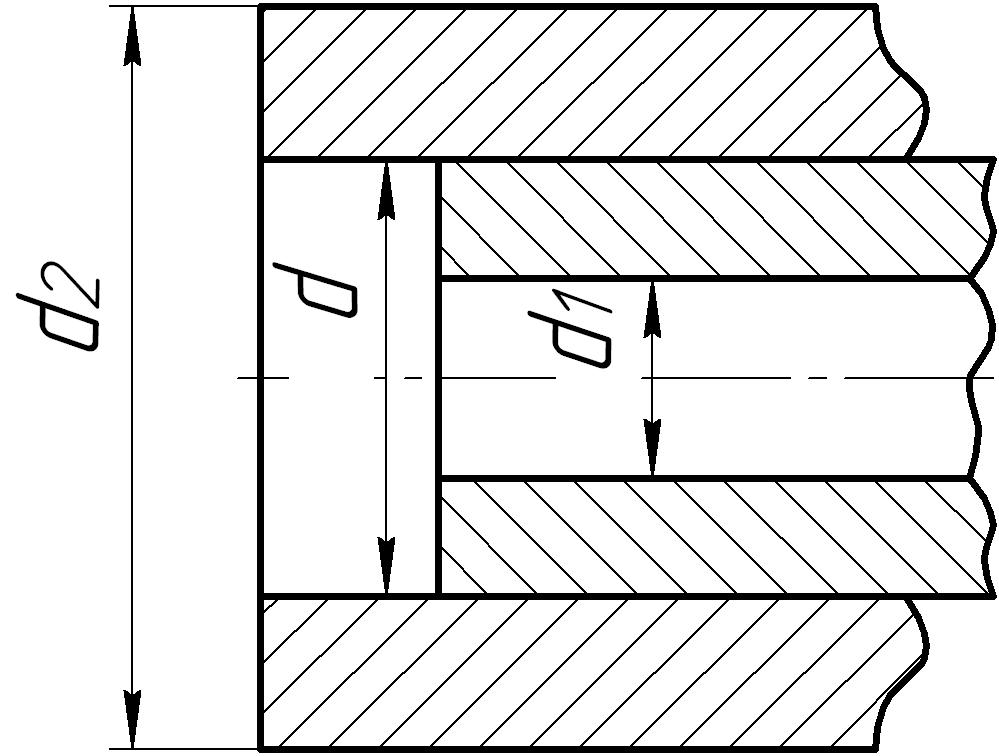

Рис.1 Схема неподвижного соединения

2.4. РАСЧЁТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ ПРЕДЕЛЬНЫХ КАЛИБРОВ

Исполнительными размерами калибров называются размеры, которые проставляются на рабочих чертежах калибров, т.е. размеры, по которым должны изготавливаться новые калибры.

Расчет исполнительных размеров калибров для контроля отверстия и вала производится в следующей последовательности.

2.4.1. Для заданной посадки определяются предельные отклонения и предельные размеры деталей соединения по СТ СЭВ 145-75 или СТ СЭВ 144-75.

2.4.2. По найденным отклонениям вычерчивается схема расположения полей допусков отверстия и вала с указанием предельных отклонений, предельных размеров /6/.

2.4.3. На схеме расположения полей допусков соединения по предельным отклонениям вычерчивается схема расположения полей допусков рабочих и контрольных калибров с указанием их координат и допусков в соответствии со стандартом СТ СЭВ 157-75 «Калибры гладкие для размеров до 500 мм. Допуски».

2.4.4. Предельные отклонения калибров отсчитываются от соответствующих предельных размеров вала и отверстия. При этом:

- отклонения проходных рабочих (ПР) калибров-пробок отсчитываются от наименьшего предельного размера отверстия Dmin,

- отклонения непроходных рабочих (HE) калибров-пробок отсчитываются от наибольшего предельного размера отверстия Dmax,

- отклонения проходных рабочих (ПР) калибров-скоб и контрольных калибров (К-РП, К-И, К-П) отсчитываются от наибольшего предельного размера вала dmax,

- отклонения непроходных рабочих (НЕ) калибров-скоб и контрольного калибров (К-НЕ) отсчитываются от наименьшего предельного размера вала dmin.

2.4.5. Согласно предельным отклонениям на калибры подсчитываются предельные и исполнительные размеры рабочих и контрольных. Необходимо учесть, что у исполнительных размеров калибров допуски проставляются в одну сторону (в тело калибра). Так, например: у калибров-скоб в сторону увеличения размера, т.е. в плюс; у калибров-пробок - в сторону уменьшения размера, т.е. в минус. Исполнительные размеры рабочих калибров (IIP и НЕ) проверяются ПО ГОСТ 21401-75 «Калибры гладкие для размеров ДО 500 мм. Исполнительные размеры».

2.4.6. Конструкцию калибров-пробок и калибров-скоб выбран, по стандартам: калибры-пробки по ГОСТ 14807-74- ГОСТ I4S27-74; калибры-пробки, оснащенные твердым сплавом по ГОСТ 16778-71 16780-77; - калибры-скобы по ГОСТ 2216-88, ГОСТ 18355-85 - 18368-73, ГОС Г 16775-95- 16777-77.

2.4.7. Чертежи калибров должны быть выполнены на чертежной бумаге (формат А4) в масштабе. Для составных калибров раздельно выполняются сборочный и рабочие чертежи деталей.

2.4.8. На рабочих чертежах должна быть обозначена шероховатость поверхностей калибров по ГОСТ 2.309-80, а шероховатость поверхности выбрана по ГОСТ 2015-91 со ссылкой на ГОСТ 2789-74. Кроме того, в технических требованиях указываются: предел износа калибра (ПР), вид термообработки и твердость поверхностей, материал калибров по ГОСТ 2015-91, отклонение геометрической формы калибров.

2.5. РАСЧЁТ И ВЫБОР ПОСАДОК ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ

Согласно ГОСТ 3325-88 установлено пять классов точности подшипников: 0, 6. 5, 4, 2 (обозначение в порядке повышения точности). Класс точности, кроме 0, указывают через тире перед условным обозначением подшипника, например, 6-205.

2.5.1. По номеру подшипника, указанному в задании, устанавливается его техническая характеристика из таблиц ГОСТ 8338-84. в которых содержится: габаритные размеры подшипника в мм (наружный диаметр – D, внутренний диаметр - d, ширина кольца - В, радиус фаски - г); установочные размеры сопрягаемых с подшипником деталей в мм (диаметр заплечика вала – d2min и диаметр заплечика корпуса – D2max) /4. т.2. табл. 96. 97; 3. табл. I. стр. 424/.

2.5.2. Посадку с натягом назначают преимущественно для кольца, который испытывает циркулярное напряжение. Посадку с зазором назначают для кольца, который испытывает линейное напряжение. По характеру нагрузки подшипника в зависимости от вращения ВАЛА или корпуса определяется интенсивность радиальной нагрузки на посадочной поверхности циркуляционного нагруженного кольца по формуле:

![]() (5.1)

(5.1)

где Fr - радиальная нагрузка на опору, кН;

b - рабочая ширина посадочного места, м.

![]() ,

где

,

где

r – радиус закругления или ширина фаски внутреннего кольца подшипника, м,

K1 - динамический коэффициент посадки, зависящий от характера нагрузки: при перегрузке до 150%, умеренных толчках и вибрации К1=1; при перегрузке до 300%, сильных ударах и вибрации K1=I.8 /5. т.2. стр. 283/;

К2 – коэффициент /1. табл. 9.5. стр. 238/, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале К2=1) /5. т.2. табл. 4.90/;

K3 - коэффициент неравномерности распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки г° на опору. Значение коэффициента К3 приведено в /1. стр.239/ или /5. т.2, табл. 4.91, стр.283/. Для радиальных или радиально-упорных подшипников с одним нагруженным или внутренним кольцом К3=1.

2.5.3. По величине Рr по /I, табл. 9.3, 9.4, стр.238/ или /5. т.2. табл. 4.92/ определяется посадка с натягом для циркуляционно-наружного кольца подшипника на вал или корпус.

2.5.4. По /I, табл. 9.6. стр.239/ определяется посадка для местонагруженного кольца подшипника.

2.5.5. По /5, т.2, табл.4.82. 4.83/ или /6, табл.2, стр.279/ устанавливаются допускаемые отклонения по внутреннему и наружному диаметру подшипника.

2.5.6. В соответствии с выбранными посадками подшипника на вал и на корпус но СТ СЭB 144-75 на поля допусков цилиндрических соединений устанавливаются предельные отклонения на размер вала по системе отверстия и на размер отверстия в корпусе по системе вала /6. табл. 7-16/.

2.5.7. По установленным отклонениям вычерчиваются раздельные схемы расположения полей допусков на соединение внутреннего кольца подшипника с валом и наружного кольца подшипника с корпусом с указанием наименьших и наибольших значений натягов.

2.5.8. По /3, табл.1, стр.161; 4. т.2, табл.32-39/ устанавливаются максимальное и минимальное значения радиального зазора для подшипника основного ряда, и определяется среднее значение начального зазора:

![]()

2.5.9. Определяется значение приведенного среднего диаметра бегущей дорожки циркуляционного нагруженного кольца подшипника.

Для внутреннего кольца:

![]()

для наружного кольца:

![]()

где d0 – приведенный диаметр внутреннего кольца, мм;

D0 – приведенный диаметр наружного кольца, мм;

d – внутренний диаметр подшипника, мм;

D – наружный диаметр подшипника, мм.

2.5.9. Определяется величина диаметральной деформации беговой дорожки циркуляционного наружного кольца, после посадки его на сопрягаемую деталь с натягом.

При посадке внутреннего кольца на вал:

![]()

При посадке наружного кольца в корпус:

![]()

где Nэф - эффективный (действительный) натяг: Nэф=0.85Nmax, Nmax =es-EI.

2.5.11. По величине диаметральной деформации циркуляционно нагруженного кольца определяется поселочный затор S2.- подшипника после посадки его на вал пли в корпус.

При посадке подшипника на вал:

![]()

При посадке подшипника и корпус:

![]()

В случае отсутствия посадочного зазора и образования необходимого натяга заменить подшипник основного ряда па подшипник дополнительного 7-го или даже 8-го ряда с увеличенным начальным зазором. В случае образования в подшипнике большого начального зазора S2>50 мкм следует выбирать подшипник по дополнительному 6-му ряду, у которого начальный зазор будет меньше. Оптимальным посадочным зазором S.- в подшипнике считается ;а;ор. по ветчине близкий к нулю.

ВЫПОЛНЕНИЕ ГРАФИЧЕСКОЙ ЧАСТИ ЗАДАНИЯ

2.5.12. Вычерчивается общин вид подшипникового узла и спецификация к нему. Вычерчиваются подетальные чертежи вала, отверстия корпуса и крышки /4, т.2,табл. 112-113/.

2.5.13. На чертеже подшипникового узла проставляются посадочные размеры, в соединениях подшипника с валом и отверстием корпуса в соответствии с выбранными посадками ( в разделах 2.5.3 и 2.5.4): в соединении центрирующего выступа крышки подшипникового узла с отверстием корпуса.

Наружный диаметр центрирующего выступа рекомендуется выполнять в системе отверстия по d10.

2.5.14. На подетальных чертежах подшипникового узла на размеры валов и отверстий проставляются буквенные обозначения полей допусков, например. Ф90Н7(+0.035).

2.5.15. На чертежах вала, отверстия корпуса и крышки должны быть указаны радиусы галтелей, которые выбираются в зависимости от радиуса фасок подшипника /3. табл. 21, стр. 205/ пли размеры канавок для выхода инструмента /4. т.2. табл.118: 4. т.1. стр.371/.

2.5.16 Шероховатость посадочных поверхностей валов и отверстий устанавливается из /6. табл.12. стр.298/ и обозначается в соответствии с ГОСТ 2789-74.

Таблица 5