- •Универсальные средства измерений

- •127994 Москва, ул. Образцова, 15. Типография миит

- •Допуск переходной посадки

- •Плоско – параллельные концевые меры длины

- •Измерение детали методом непосредственной оценки. Цель работы. Изучение конструкции и приобретение навыков работы с штангенциркулем и микрометрическими инструментами.

- •Вопросы для самопроверки

- •Измерение размеров детали методом сравнения с мерой Цель работы. Изучение конструкции индикаторной скобы и индикаторного нутромера и приобретение навыков работы с ними.

- •Определение отклонения формы детали Цель работы. Приобретение навыков в определении отклонений от цилиндричности. Изучение конструкции микрокатора (оптикатора) и правил работы с ним.

- •Контроль точности параметров зубчатых колес Цель работы. Изучение методов и средств измерений зубчатых колес.

- •Контроль параметров резьбы калибра – пробки

- •Измерение параметров шероховатости поверхности

Контроль параметров резьбы калибра – пробки

Цель работы. Знакомство с методами дифференцированного контроля качества резьбы. Изучение конструкции и приобретение навыков работы с инструментальным микроскопом.

При контроле качества изготовления резьбы используются комплексный и дифференцированный виды контроля. Комплексный контроль осуществляется с помощью резьбовых калибров применительно к деталям, входящим в резьбовые соединения с зазором. Проходной калибр должен свинчиваться с контролируемой резьбой, непроходной калибр не должен свинчиваться с контролируемой резьбой. Для точной резьбы (резьбовые соединения с натягом, резьба калибров, резьбообразующий инструмент) применяют дифференцированный (поэлементный) контроль, при котором определяют средний и наружный/внутренний диаметры резьбы, погрешности шага и угла профиля резьбы.

В данной лабораторной работе измерения параметров резьбового калибра – пробки выполняются с помощью инструментального микроскопа.

Инструментальные микроскопы являются оптическими средствами измерений и предназначены для бесконтактных измерений линейных и угловых размеров. Основные типы микроскопов: ММИ – малый инструментальный микроскоп, БМИ – большой инструментальный микроскоп, УИМ – универсальный инструментальный микроскоп. Микроскопы разных типов отличаются функциональными возможностями и точностью измерения, однако основные конструктивные элементы и принципы выполнения измерений одинаковы (рис. 8.1).

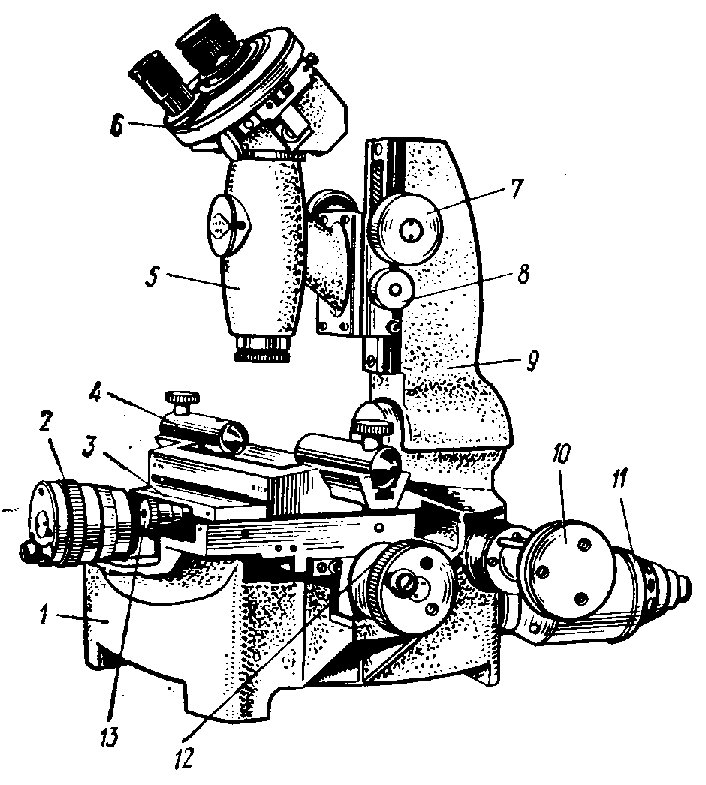

Основными элементами малого инструментального микроскопа являются (рис. 8.1б): 1 – основание; 2 – микрометрическое устройство поперечной подачи; 3 – предметный стол; 4 – центровая бабка; 5 – кронштейн; 6 – окулярная головка; 7 – маховик перемещения кронштейна; 8 – тормоз кронштейна; 9 – колонка; 10 – маховик наклона колонки; 11 – осветитель; 12 – микрометрическое устройство продольной подачи; 13 – винт поворота верхней плиты стола.

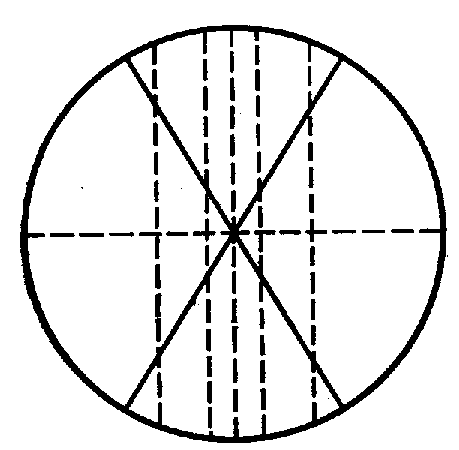

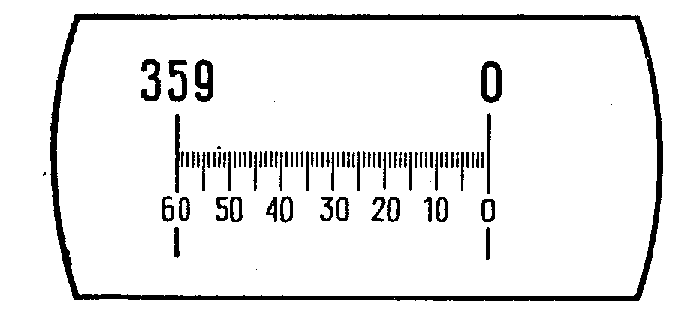

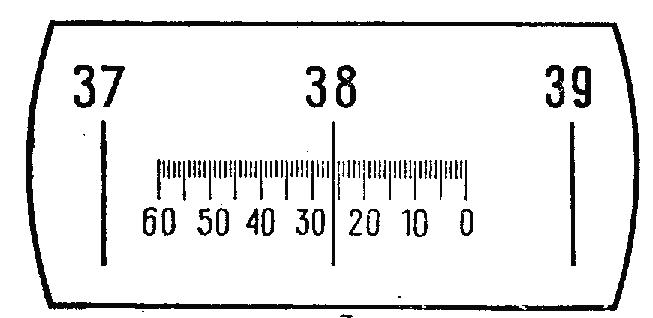

В состав головки 6 входят два окуляра. В большем из окуляров наблюдается штриховая сетка (рис. 8.2а) и измеряемая деталь, в меньшем (рис. 8.2б) - шкала градусов (большая подвижная шкала) и шкала минут (малая неподвижная шкала). Угол поворота штриховой сетки задается вращением маховика оптической головки (находится слева от окулярной головки). При этом синхронно поворачивается большая шкала (шкала градусов) малого окуляра (рис 8.2в).

а) б)

Рис. 8.1. Микроскопы: а) цифровой - ИМЦЛ 100х50Б, б) малый - ММИ

а) б) в)

Рис. 8.2. Изображения в окулярных головках: а) – штриховая сетка, б) шкала градусов и шкала минут, в) – отсчет 38026'

Предельные погрешности измерения на микроскопе ММИ вычисляют по формулам

а) при измерении диаметров цилиндров: ±(7 + L/7), мкм (L – значение измеряемого размера в миллиметрах);

б) при измерении шага резьбы: ±(3+0,5· cos α/2+ L/11), мкм;

в) при измерении угла профиля резьбы: ±(2+1,7/p), минут (p – шаг резьбы).

Подготовка к измерениям. Включить питание осветителя 11 микроскопа. Установить резьбовой калибр – пробку в центровые бабки 4 так, чтобы измеряемая резьба расположилась под объективом. Вращением маховика 7 переместить кронштейн 5 и добиться резкого изображения резьбы, наблюдаемого в большой окуляр.

Измерение наружного диаметра резьбы.

1.Вращая микровинт поперечной подачи 2 и перемещая, таким образом, предметный стол вместе с калибром, совместить продольную ось штриховой сетки (рис.8.2а) с вершинами профилей резьбы. При необходимости можно скорректировать положение оси штриховой сетки вращением винта 13 поворота верхней плиты стола.

2.Записать отсчет показания микрометрического устройства поперечной подачи (отсчет а). Отсчетные устройства микроскопа аналогичны отсчетным устройствам микрометрических инструментов. На стеблях микровинтов нанесены деления с интервалом 1 мм. Цена деления шкал, нанесенных на барабанах 0,005 мм. Показание отсчетного устройства является координатой положения предметного стола.

3.Микровинтом поперечной подачи 2 переместить предметный стол до совмещения продольной оси штриховой сетки с вершинами противоположной стороны профиля резьбы. Записать показание отсчетного устройства (отсчет b).

4.Вычислить значение наружного диаметра резьбы как абсолютное значение разности отсчетов а и b.

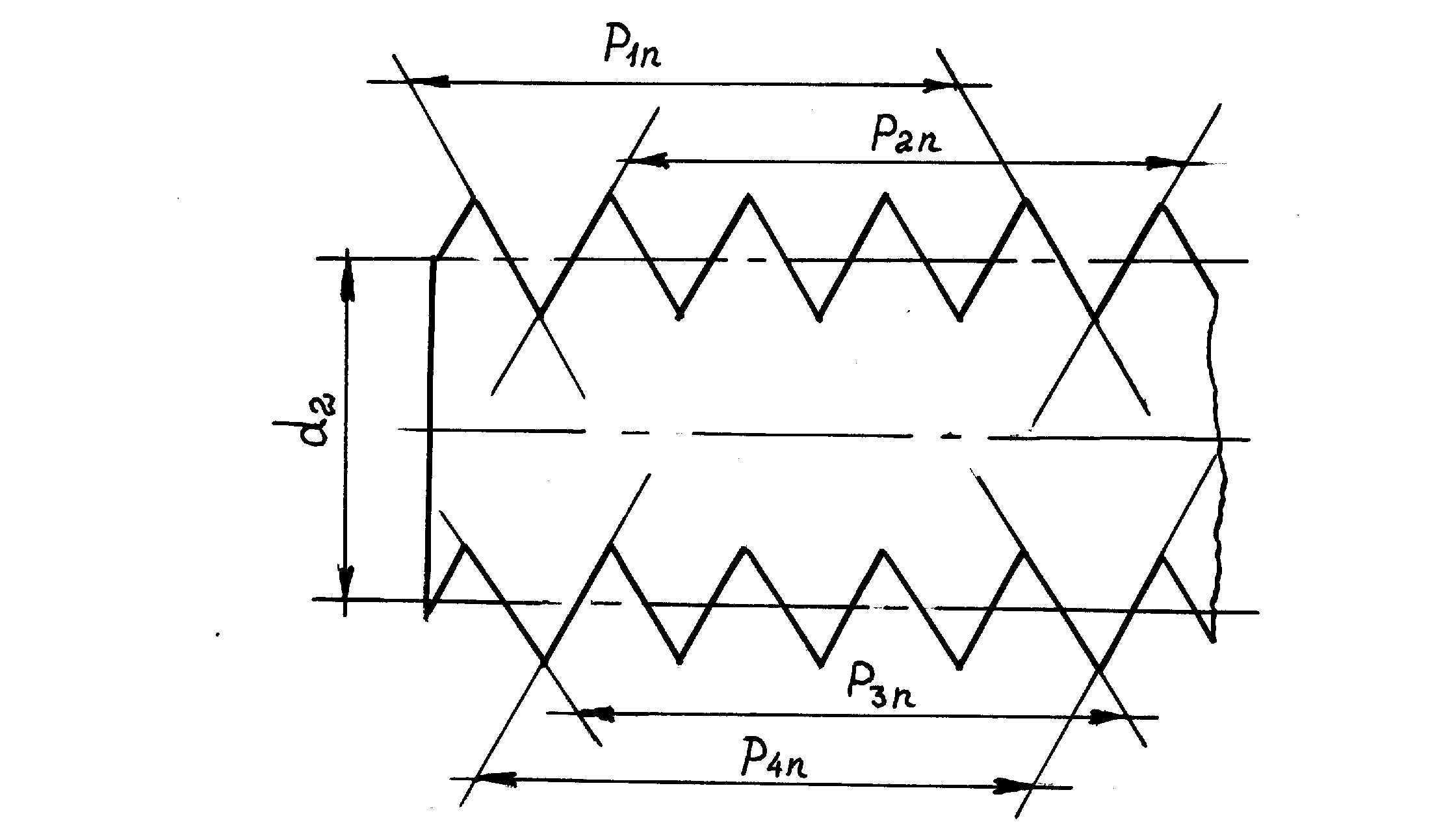

Определение погрешности шага резьбы. Влияние погрешности шага на свинчиваемость резьбы тем больше, чем больше длина свинчивания. Поэтому погрешность шага резьбы определяют не как разность действительного и номинального шагов, а как разность между действительным и номинальным расстояниями в осевом направлении между средними точками любых одноименных боковых сторон профиля в пределах длины свинчивания или заданной длины. Схема измерения действительного расстояния показана на рис. 8.3а.

а) б)

в)

в)

Рис. 8.3. Схемы измерения: а) действительного размера n – шагов, б) среднего диаметра, в) угла наклона боковой стороны профиля

Измерения

выполняются по правым и левым сторонам

профиля с двух сторон резьбы (на рис.

8.3 сверху и снизу) с целью компенсации

возможного перекоса оси резьбы

относительно линии

измерения. Результат измерения получают

как среднее арифметическое значение

действительных расстояний

![]()

Порядок выполнения измерений.

1.Вращением микровинтов продольной и поперечной подачи и вращением маховика окулярной головки совместить любую линию штриховой сетки с правой стороной первого полного профиля резьбы. Записать начальное показание отсчетного устройства микровинта (начальный отсчет).

2.Микровинтом

продольной подачи переместить предметный

стол на заданную длину (на четыре шага:

n=4)

до совмещения выбранной линии штриховой

сетки с правой стороной профиля резьбы.

Записать конечное показание отсчетного

устройства микровинта (конечный отсчет).

Определить значение

![]() ,

как абсолютное значение разности

конечного и начального отсчетов.

,

как абсолютное значение разности

конечного и начального отсчетов.

3.Выполнить

измерения значений

![]() ,

,

![]() ,

,

![]() в соответствии со схемой (рис.8.3а).

Вычислить значение

в соответствии со схемой (рис.8.3а).

Вычислить значение

![]() и погрешности шага

и погрешности шага

![]() ,

где Р

– шаг резьбы.

,

где Р

– шаг резьбы.

Измерение среднего диаметра резьбы

1.Вращением микровинтов продольной и поперечной подачи предметного стола и вращением маховика окулярной головки совместить главную ось штриховой шкалы большого окуляра микроскопа (средняя вертикальная ось на рисунке 8.2а) с изображением стороны профиля резьбы так, чтобы центральная точка пересечения осей делила сторону пополам (рис. 8.3б). Записать показание отсчетного устройства микровинта поперечной подачи (первичный отсчет).

2.Переместить

стол с калибром в поперечном направлении

до появления в окуляре изображения

диаметрально противоположной стороны

профиля и совмещения главной оси с этой

стороной (рис. 8.3б). Записать показание

отсчетного устройства микровинта

поперечной подачи (вторичный отсчет).

Значение среднего диаметра

![]() определить

как абсолютное значение разности

вторичного и первичного отсчетов.

определить

как абсолютное значение разности

вторичного и первичного отсчетов.

3.

Для исключения погрешности установки

калибра выполнить измерение среднего

диаметра

![]() по

второй стороне профиля резьбы (рис.

8.3б).

по

второй стороне профиля резьбы (рис.

8.3б).

4.Искомое

значение среднего диаметра будет равно

![]() .

.

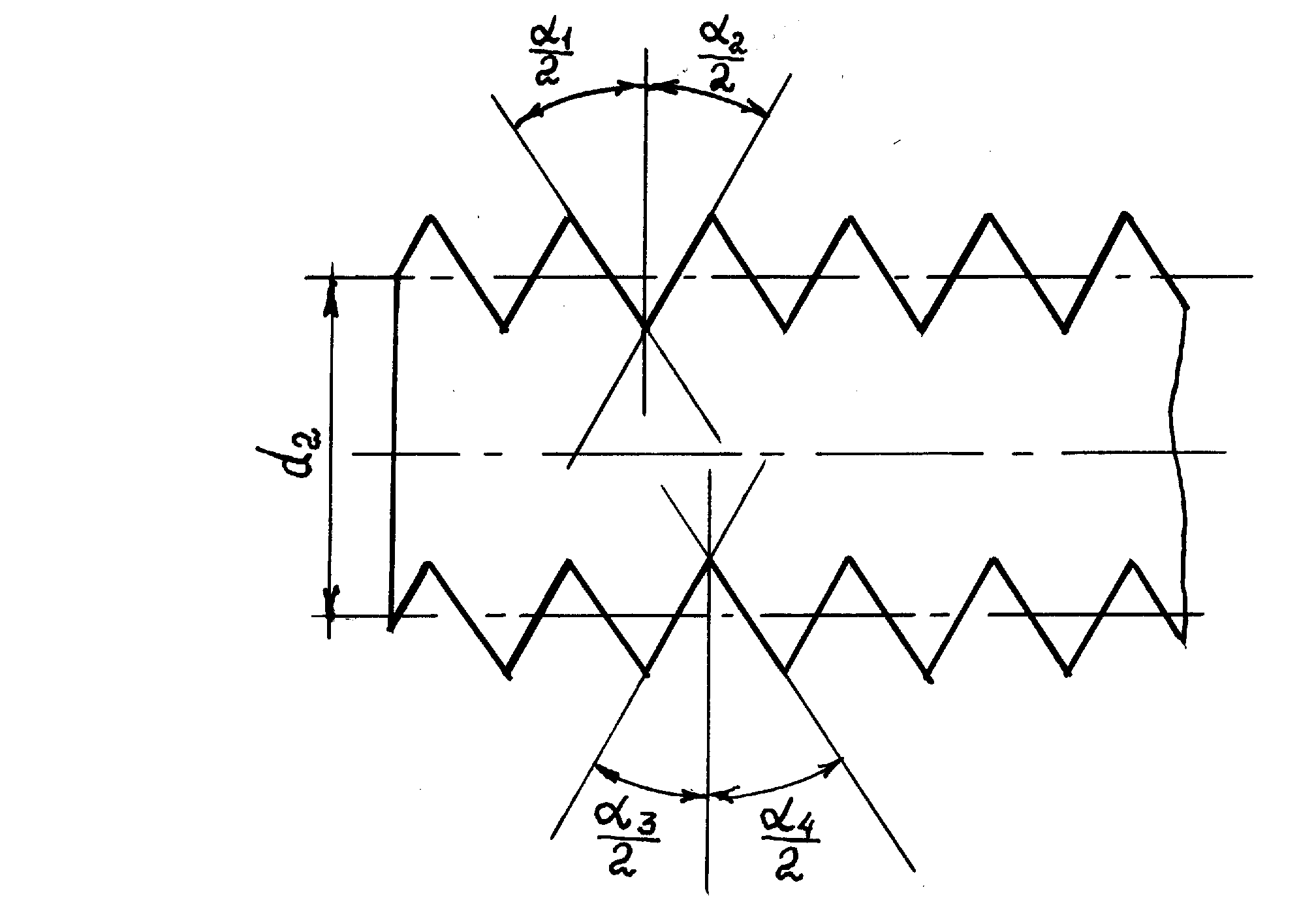

Измерение угла наклона боковой стороны профиля резьбы. Для измерения углов используется главная ось штриховой шкалы микроскопа. При нулевом отсчете по шкалам малого окуляра (рис. 8.2б) эта ось располагается перпендикулярно линии центров и осевой линии резьбового калибра. Если вращением маховика окулярной головки совместить главную ось с боковой стороной профиля или расположить их параллельно, то в малом окуляре можно наблюдать значение угла поворота главной оси, которому соответствует значение угла наклона боковой стороны профиля. Так как резьбовой калибр может быть установлен с некоторым перекосом относительно линии центров, то измерения выполняют по схеме, приведенной на рисунке 8.3в, а значение угла наклона вычисляют для каждой стороны профиля в виде среднего арифметического значений отсчетов

![]() и

и

![]() .

.

Погрешность угла наклона боковой стороны профиля метрической резьбы будет равна

![]() и

и

![]()

Оценка

качества резьбы. Допустимые

отклонения параметров резьбового

калибра определяются заданной точностью

изготовления и параметрами резьбы, для

контроля которой он предназначен. В

обозначении контролируемой резьбы

гайки, например, М18 х 1,5 – 6Н указано М –

метрическая резьба, 18 – наружный диаметр

резьбы D,

1,5 – шаг резьбы

(для резьбы с крупным шагом значение не

приводится), 6 – степень точности резьбы,

Н – основное отклонение диаметров

резьбы. Допустимые отклонения размеров

резьбового калибра установлены стандартом

ГОСТ 24997 – 2004 и приведены в таблицах 8.1

– 8.5. Номинальные значения наружного d

и среднего

диаметра

![]() резьбы

калибра вычисляют по формулам

резьбы

калибра вычисляют по формулам

d=![]() и

=

и

=![]() ,

,

где D,![]() - наружный и средний диаметры резьбы

контролируемой гайки;

- наружный и средний диаметры резьбы

контролируемой гайки;

![]() ,

,![]() - нижние отклонения наружного и среднего

диаметров резьбы гайки (табл. 8.3);

- нижние отклонения наружного и среднего

диаметров резьбы гайки (табл. 8.3);

![]() -

среднее отклонение поля допуска

-

среднее отклонение поля допуска

![]() проходного калибра (табл. 8.4).

проходного калибра (табл. 8.4).

Предельные размеры:

![]() ,

,

![]() ,

,

![]() ,

,

![]()

Порядок выполнения работы.

1).Ознакомиться с конструкцией инструментального микроскопа и правилами выполнения измерений линейных и угловых размеров.

2).Подготовить микроскоп к выполнению измерений.

3).Определить предельные размеры наружного диаметра резьбы резьбового калибра. Измерить наружный диаметр резьбы калибра.

4).Измерить значения n – шагов (принять п=4) и угла наклона боковой стороны профиля проходного резьбового калибра в соответствии с представленными схемами.

5).Вычислить действительные значения и определить допустимые значения погрешности шага и угла наклона боковой стороны профиля резьбы. Дать заключение о годности резьбового калибра по каждому параметру.

Вопросы для самопроверки

1.Точность каких параметров определяет взаимозаменяемость резьбы?

2.Дайте характеристику комплексного и дифференцированного контроля резьбы. В каких случаях они применяются?

3.Назовите основные составные части инструментального микроскопа.

4.В чем состоит подготовка микроскопа к измерениям?

5.Укажите назначение большого и малого окуляров.

6.Перечислите последовательность действий при измерении наружного диаметра резьбы, расстояния , угла наклона боковой стороны профиля.

7. С какой целью выполняются несколько измерений расстояния и угла наклона боковой стороны профиля?

Таблица 8.1. Допуски шага резьбы калибров (для степеней точности резьбы от 3 до 10)

Длина резьбы рабочей части калибра, мм |

До 12 |

Св.12 до 32 |

Св. 32 до 50 |

Допуск шага

|

4 |

5 |

6 |

Таблица

8.2. Допуски среднего диаметра

![]() внутренней резьбы (гайки)

внутренней резьбы (гайки)

Номинальный диаметр резьбы, мм |

Шаг резьбы Р, мм |

Степень точности среднего диаметра резьбы |

|||

5 |

6 |

7 |

8 |

||

Допуски среднего диаметра, мкм |

|||||

Св. 11,2 до 22,4 |

1,5 2 2,5 |

150 170 180 |

190 212 224 |

236 265 280 |

300 335 355 |

Св. 22,4 до 45 |

1,5 2 3 |

160 180 212 |

200 224 265 |

250 280 335 |

315 355 425 |

Таблица

8.3. Метрические резьбы. Основные отклонения

размеров

![]() внутренней

резьбы (гайки)

внутренней

резьбы (гайки)

Шаг резьбы Р, мм

|

Основное отклонение |

|||

E |

F |

G |

H |

|

Нижнее отклонение EI, мкм |

||||

1,5 2 2,5 3 |

67 71 80 85 |

45 52 - - |

32 38 42 48 |

0 0 0 0 |

Таблица 8.4. Параметры поля допуска резьбового проходного калибра – пробки

Параметр |

Допуск среднего диаметра внутренней резьбы (гайки), подлежащей контролю, мкм (из табл.8.2) |

||

Св. 125 до 200 |

Св.200 до 315 |

Св.315 до 500 |

|

Допуск наружного и среднего диаметров калибра , мкм |

11 |

14 |

18 |

Среднее отклонение поля допуска , мкм |

12 |

16 |

24 |

Таблица 8.5. Предельные отклонения угла наклона боковой стороны профиля резьбы

калибров (для степеней точности резьбы от 3 до 10)

Шаг резьбы Р, мм |

1,5 |

2 |

2,5 |

3 |

Предельные отклонения

|

±12 |

±10 |

±10 |

±9 |

Лабораторная работа 9