- •Диаметр цилиндра

- •3.2 Построение индикаторной диаграммы

- •4 Кинематика четырехтактного поршневого двигателя

- •Рабочий процесс проектируемого двигателя приведен в разделе 2. Размеры и вес шатуна, коленчатого вала, поршня и других деталей приняты применительно к двигателям автомобилей ваз.

- •4.1 Графический метод (метод касательных)

- •4.2 Аналитический метод

- •Карбюраторного двигателя

- •5.2 Построение развернутой диаграммы суммарных сил, действующих на поршень

- •5.3 Построение диаграммы тангенциальных сил

- •Центробежная сила инерции вращающейся массы шатуна

- •Центробежная сила инерции вращающихся масс кривошипа

- •Удельная сила, действующая вдоль шатуна (заносится в таблицу 5.1 и строится график на рисунке 6.5) равна

- •Удельная сила (см. Рисунок 5.7), действующая по радиусу кривошипа (заносится в таблицу 5.1 и строится график на рисунке 5.5) равна

- •Удельная и полная тангенциальные силы (см. Рисунок 5.7) соответственно определяются из следующих соотношений (заносится в таблицу 5.1) :

- •5.4 Построение полярной диаграммы сил, действующих на шатунную шейку коленчатого вала

- •6 Характеристики двигателя

- •6.1 Расчет и построение внешней скоростной характеристики бензинового двигателя

- •6.2 Расчет и построение регуляторной характеристики дизельного двигателя

5.2 Построение развернутой диаграммы суммарных сил, действующих на поршень

Развернутая диаграмма суммарных сил строится от угла поворота коленчатого вала на участке до 720o для четырехтактного двигателя и 360o – для двухтактного (рисунок 5.1).

Рисунок 5.1 – Диаграмма суммарных сил по углу поворота

коленчатого вала

На оси абсцисс «0 – » наносят шкалу с интервалом в 15 поворота коленчатого вала и масштабом 15 / 1 см.

Принимая за ось абсцисс кривую изменения сил инерции и делая замеры циркулем между кривой сил инерции и линией впуска на индикаторной диаграмме в точке перемещения поршня, соответствующих последовательному п.к.в. на каждые 15, строят суммарную силу P в процессе впуска. Осуществляя затем замеры между линией сил инерции и линиями сжатия, расширения и выпуска получим соответственно суммарные силы P для процессов сжатия, рабочего хода и выпуска. При этом учитывается следующее правило знаков: направление силы к центру коленчатого вала считается положительным, от центра – отрицательным. Масштаб сил P остается без изменения относительно масштаба сил давления газов на индикаторной диаграмме.

5.3 Построение диаграммы тангенциальных сил

Для построения диаграммы тангенциальных сил (касательных усилий) четырехтактного одноцилиндрового ДВС в масштабе радиусом кривошипа коленчатого вала описывают окружность, которую разбивают на 24 равных участка. В этом же масштабе наносят положение шатуна при последовательном повороте кривошипа на каждые 15 (рисунок 5.2) .

Рисунок 5.2 – Графическое определение тангенциальных сил

Касательные усилия определяются для каждого из 24 положений следующим образом. Из центра шатунной шейки по направлению продолжения радиуса кривошипа в принятом масштабе сил от точки деления на окружности откладывается величина силы P, соответствующая данному положению механизма.

Из конца вектора P – точки А на ось цилиндров опускается перпендикуляр до пересечения с положением шатуна в точке В. Отрезок ВА и будет представлять в принятом масштабе касательную силу – Т. Силы P для различных положений механизма в процессах впуска, сжатия, рабочего хода и выпуска берутся из диаграммы P = f ( ) (рисунок 5.1).

Спрямив путь, описываемый центром шатунной шейки за цикл, и разделив его на установленное ранее число частей, проводят через точки деления ординаты, на которых откладывают найденные касательные усилия с учетом их направления (рисунок 5.3).

Если направление силы Т совпадает с направлением вращения, то эту силу считают положительной и при построении диаграммы откладывают вверх от оси абсцисс. Если сила направлена противоположно направлению вращения коленчатого вала, то эту силу считают отрицательной и откладывают вниз от оси абсцисс.

Рисунок 5.3 – Диаграмма тангенциальных усилий

по углу поворота коленчатого вала

В отличие от рисунка 5.3 для многоцилиндровых двигателей строится суммарная диаграмма тангенциальных сил, которая определяется тактностью двигателя, числом цилиндров и расположением кривошипов коленчатого вала относительно друг друга. В этом случае необходимо произвести сложение тангенциальных сил от всех процессов, одновременно происходящих в различных цилиндрах.

Так, для четырехтактного

четырехцилиндрового двигателя

за период поворота коленчатого вала

на 180

в различных цилиндрах произойдут все

четыре такта (впуск, сжатие, расширение,

выпуск) и закономерность изменения

суммарной силы

![]() через каждые полоборота коленчатого

вала будет повторяться. Для таких типов

двигателя суммарную силу подсчитывают

на участке, соответствующем 180

п.к.в. (рисунок 5.3). При этом кривые Т

во всех тактах графически суммируются.

через каждые полоборота коленчатого

вала будет повторяться. Для таких типов

двигателя суммарную силу подсчитывают

на участке, соответствующем 180

п.к.в. (рисунок 5.3). При этом кривые Т

во всех тактах графически суммируются.

Для шестицилиндрового четырехтактного двигателя суммирование производят на участке 120, для восьмицилиндрового – на участке 90, для двенадцатицилиндрового – на участке 60.

Затем определяется

суммарная величина сопротивления «![]() »,

равная сопротивлению трения, сопротивлению

машины, которая принимается постоянной.

Для этого определяют на суммарной

диаграмме

отрицательную площадь –F

и положительную площадь +F

в м2.

Делят на длину l

диаграммы

и умножают

на масштаб давления

»,

равная сопротивлению трения, сопротивлению

машины, которая принимается постоянной.

Для этого определяют на суммарной

диаграмме

отрицательную площадь –F

и положительную площадь +F

в м2.

Делят на длину l

диаграммы

и умножают

на масштаб давления

![]() :

:

![]() .

.

Откладывают

значение «

»

вверх от оси абсцисс и проводят

горизонтальную прямую. Площадь, лежащая

выше «

»,

представляет избыточную площадь или

работу, которую поглощает маховик,

поэтому из нижеприведенного уравнения

определяют приведенный момент инерции

(![]() )

, а затем и размеры маховика:

)

, а затем и размеры маховика:

![]()

где

![]() ;

;

![]() – масштаб длины диаграммы тангенциальных

сил;

– масштаб длины диаграммы тангенциальных

сил;

![]() ;

l

– длина диаграммы тангенциальных сил,

r

– радиус кривошипа, м;

;

l

– длина диаграммы тангенциальных сил,

r

– радиус кривошипа, м;

![]() – степень неравномерности вращения

коленчатого вала (для дизелей

= 0,01…0,006; для карбюраторных и других

типов двигателей

= 1/200…1/300) ;

– степень неравномерности вращения

коленчатого вала (для дизелей

= 0,01…0,006; для карбюраторных и других

типов двигателей

= 1/200…1/300) ;

![]() – средняя угловая скорость вращения

коленчатого вала (

– средняя угловая скорость вращения

коленчатого вала (![]() )

; JM

– приведенный момент инерции всех

движущихся масс двигателя (

)

; JM

– приведенный момент инерции всех

движущихся масс двигателя (![]() ).

).

Момент инерции маховика:

для дизельных двигателей

![]() ;

;

для карбюраторных и других типов двигателей

![]() .

.

Задаваясь, из конструктивных соображений, диаметром маховика определяют его вес:

![]() ,

Н,

,

Н,

где Dм – диаметр окружности, проведенный через центр тяжести сечения маховика, м; g – ускорение свободного падения, м/с2.

При выборе величины «Dм» можно ориентироваться на размеры маховиков известных двигателей.

ПРИМЕР РАСЧЕТА И ПОСТРОЕНИЯ ИНДИКАТОРНОЙ ДИАГРАММЫ ДВИГАТЕЛЯ ВАЗ

Развернутая индикаторная диаграмма строится по углу поворота коленчатого вала через 5…15 град. п.к.в. (см. рисунок 5.5) в диапазоне = 0…720 п.к.в. Для этого определяют давление в цилиндре и объем в каждой точке угла п.к.в.

Свернутые индикаторные диаграммы, т. е. в координатах Р – V, показаны на рисунке 5.4.

Вначале наносится линия давления воздуха (Ра) на такте впуска, что соответствует ходу поршня от ВМТ к НМТ (диапазон = 0…180). Далее в диапазоне = 180…360 определяется давление сжатия в цилиндре из следующего уравнения:

![]() .

.

Показатель политропы

![]() определяется в период расчета рабочего

процесса, а степень сжатия

рассчитывается в нижеприведенной

последовательности.

определяется в период расчета рабочего

процесса, а степень сжатия

рассчитывается в нижеприведенной

последовательности.

Объем цилиндра для каждого фиксированного угла п.к.в. в периоде тактов сжатия и расширения ( = 180…540 град.) определяется из следующего соотношения:

![]() .

.

Текущее значение степени сжатия

![]() .

.

Для конца процесса сгорания (точка z) дизеля необходимо определить:

объем цилиндра

,

,

угол поворота коленчатого вала

,

,

степень расширения газа

,

,

давление в цилиндре – определяется при расчете рабочего процесса.

Для бензинового двигателя = 0 и = , т. е. расширение газа в цилиндре начинается с ВМТ.

а

б

Рисунок 5.4 – Действительные (пунктирная линия) и расчетные (сплошная линия) индикаторной диаграммы:

а – бензиновый двигатель; б – дизельный двигатель

В период процесса расширения для бензинового и дизельного двигателей определяются через диапазон текущие значения:

степени расширения газа

;

;

давления в цилиндре

.

.

Окончание такта расширения считается при = 540, где давление газа составляет 0,4…0,6 МПа (в 4…5 раз больше давления в выпускной и впускной системах).

Полученные величины наносятся на график (см. рисунок 5.5) развернутой индикаторной диаграммы и в таблицу 5.1.

Участки диаграммы в диапазоне углов поворота коленчатого вала 0 – 180 (ход поршня от ВМТ к НМТ) и 540 – 720 (ход поршня от НМТ к ВМТ) строятся в виде прямых линий, параллельных оси абсцисс, соответственно равные давлению воздуха (рабочей смеси) в период впуска и отработавших газов – в период выпуска. Линия перехода от конца расширения к линии давления выпуска должна быть плавно скруглена.

По развернутой

диаграмме через каждые 30

угла п.к.в. определяются значения

Рг

(давление без

учета давления окружающей среды) и

заносятся в таблицу 5.1 с построением

графика (см. рисунок 5.5) .

![]()

На

рисунке 5.5 дополнительно показано, как

можно построить развернутую индикаторную

диаграмму по методу Брикса, т. е.

со смещением центра вращения кривошипа

на величину r/2

в

масштабе величины хода

поршня. В

этом случае отрезок хода поршня на

диаграмме соответствует отрезку,

отображающему объем цилиндра

![]() .

.

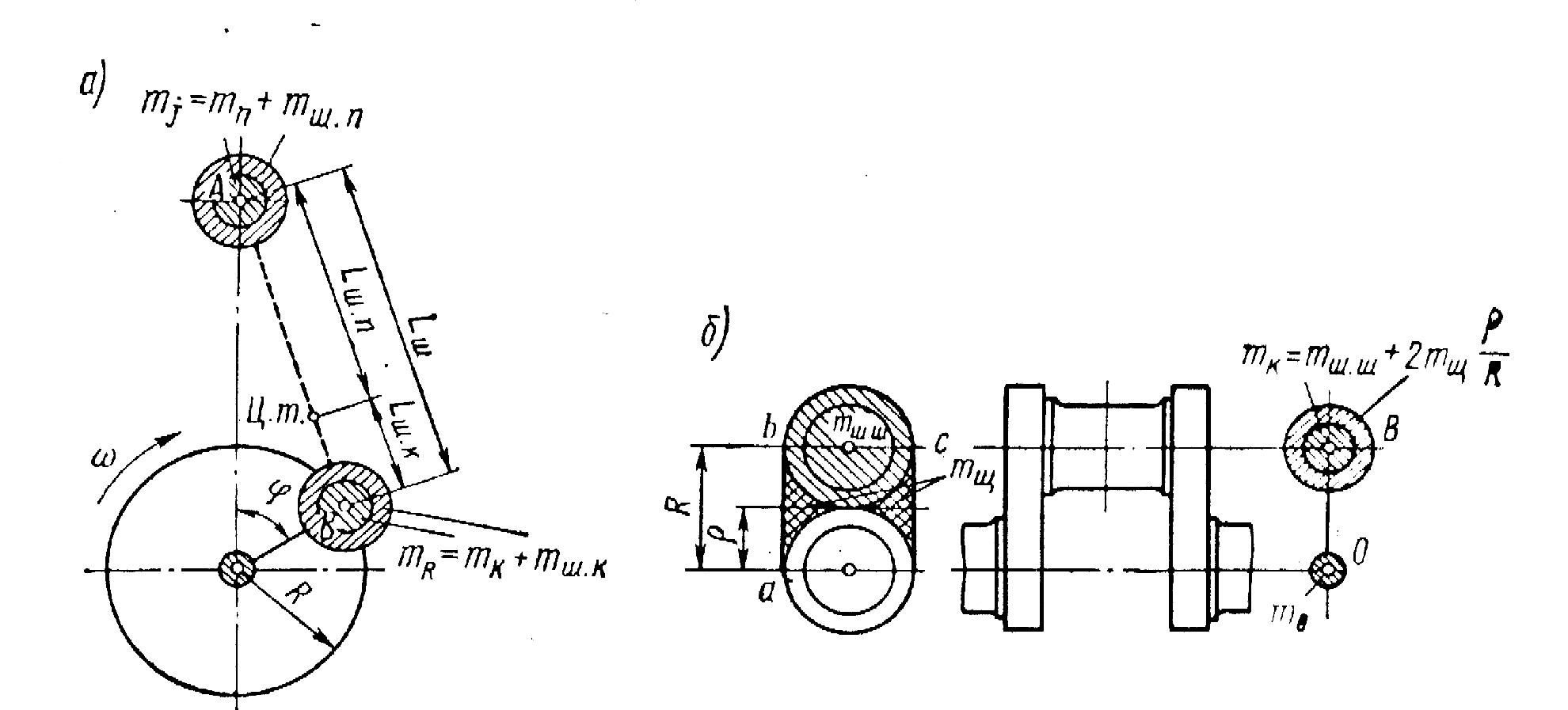

Приведение масс частей кривошипно-шатунного механизма

Удельная

масса шатуна и поршня выбирается из

данных таблицы 5.2, приведенных к площади

поршня (![]() )

в кг/м2 (МПа)

и уточняется в процессе расчета их на

прочность. Меньшие значения удельных

масс относятся к автомобильным двигателям

меньших размерностей.

)

в кг/м2 (МПа)

и уточняется в процессе расчета их на

прочность. Меньшие значения удельных

масс относятся к автомобильным двигателям

меньших размерностей.

Рисунок 5.5 – Графики динамического расчета карбюраторного

двигателя: а) – развертка индикаторной диаграммы и построение кривых удельных сил Рj и Р; б) – построение удельных сил РS и РN; в) – то же, удельных сил РК;

г) – то же, удельных сил РТ; д) – построение МКР

Таблица 5.1 – Параметры сил в кривошипно-шатунном механизме, полученные при расчете

|

РГ МПа |

J, м/с2 |

РJ, МПа |

Р, МПа |

tg |

РN, МПа |

1/cos |

РS, МПа |

сos(+) cos

|

РK, МПа |

sin(+) cos |

РT, МПа |

Т, кН |

МКРц, Нм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

0 |

+0,018 |

+17209 |

- 2,426 |

-2,408 |

0 |

0 |

1,000 |

- 2,408 |

+ 1,000 |

- 2,408 |

0 |

0 |

0 |

0 |

30 |

- 0,015 |

+13506 |

- 1,904 |

-1,919 |

+ 0,144 |

- 0,276 |

1,010 |

- 1,938 |

+ 0,794 |

- 1,524 |

+ 0,625 |

- 1,199 |

- 5,726 |

- 223,3 |

60 |

- 0,015 |

+4788 |

- 0,675 |

-0,690 |

+ 0,253 |

- 0,175 |

1,031 |

- 0,711 |

+ 0,281 |

- 0,194 |

+ 0,993 |

- 0,685 |

- 3,272 |

- 127,6 |

90 |

- 0,015 |

- 3817 |

+ 0,538 |

+ 0,523 |

+ 0,295 |

+ 0,154 |

1,043 |

+ 0,545 |

- 0,295 |

- 0,154 |

+ 1,000 |

+ 0,523 |

+ 2,498 |

+ 97,4 |

120 |

- 0,015 |

- 8605 |

+ 1,213 |

+ 1,198 |

+ 0,253 |

+ 0,303 |

1,031 |

+ 1,235 |

- 0,719 |

- 0,861 |

+ 0,740 |

+ 0,887 |

+ 4,236 |

+ 165,2 |

150 |

- 0,015 |

- 9689 |

+1,366 |

+ 1,351 |

+ 0,144 |

- 0,195 |

1,010 |

+ 1,365 |

- 0,938 |

- 1,267 |

+ 0,376 |

+ 0,508 |

+ 2,426 |

+ 94,6 |

180 |

- 0,015 |

- 9576 |

+ 1,350 |

+ 1,335 |

0 |

0 |

1,000 |

+ 1,335 |

-1,000 |

- 1,335 |

0 |

0 |

0 |

0 |

210 |

- 0,015 |

- 9689 |

+ 1,366 |

+ 1,351 |

-0,144 |

- 0,195 |

1,010 |

+1 ,365 |

- 0,939 |

- 1,267 |

- 0,376 |

- 0,508 |

- 2,426 |

- 94,6 |

240 |

- 0,015 |

- 8605 |

+ 1,213 |

+ 1,198 |

-0,253 |

- 0,303 |

1,031 |

+ 1,235 |

- 0,719 |

- 0,861 |

- 0,740 |

- 0,887 |

- 4,236 |

- 165,2 |

270 |

+0,020 |

- 3817 |

+ 0,538 |

+ 0,558 |

-0,295 |

- 0,165 |

1,043 |

+ 0,582 |

- 0,295 |

- 0,165 |

- 1,000 |

- 0,558 |

- 2,665 |

- 103,9 |

300 |

+0,150 |

+4788 |

- 0,675 |

-0,525 |

- 0,253 |

+0,133 |

1,031 |

- 0,541 |

+ 0,281 |

- 0,148 |

- 0,993 |

+ 0,521 |

+ 2,488 |

+ 97,0 |

330 |

+0,720 |

+13506 |

- 1,904 |

-1,184 |

- 0,144 |

0,170 |

1,010 |

- 1,196 |

+ 0,794 |

- 0,940 |

- 0,625 |

+ 0,740 |

+ 3,534 |

+ 137,8 |

360 |

+1,923 |

+17209 |

- 2,426 |

-0,503 |

0 |

0 |

1,000 |

- 0,503 |

+ 1,000 |

- 0,503 |

0 |

0 |

0 |

0 |

370 |

+5,402 |

+16775 |

-2,365 |

+ 3,037 |

+0,050 |

+0,029 |

1,001 |

+ 3,040 |

+ 0,976 |

+ 2,964 |

+ 0,222 |

+ 0,674 |

+ 3,219 |

+ 125,5 |

390 |

+3,420 |

+13506 |

- 1,904 |

+ 1,516 |

+0,144 |

+0,218 |

1,010 |

+ 1,531 |

+ 0,794 |

+ 1,204 |

+ 0,625 |

+ 0,948 |

+ 4,528 |

+ 176,6 |

420 |

+1,350 |

+4788 |

- 0,675 |

+0,675 |

+0,253 |

+0,171 |

1,031 |

+ 0,696 |

+ 0,281 |

+ 0,190 |

+ 0,993 |

+ 0,670 |

+ 3,200 |

+ 124,8 |

450 |

+0,720 |

- 3817 |

+ 0,538 |

+1,258 |

+0,295 |

+0,371 |

1,043 |

+ 1,312 |

- 0,295 |

- 0,371 |

+ 1,000 |

+ 1,258 |

+ 6,008 |

+ 234,3 |

480 |

+0,450 |

- 8605 |

+ 1,213 |

+1,663 |

+0,253 |

+0,421 |

1,031 |

+ 1,715 |

- 0,719 |

- 1,196 |

+ 0,740 |

+ 1,231 |

+ 5,879 |

+ 229,3 |

510 |

+0,280 |

- 9689 |

+ 1,366 |

+1,646 |

+0,144 |

+0,237 |

1,010 |

+ 1,662 |

- 0,938 |

- 1,544 |

+ 0,376 |

+ 0,619 |

+ 2,956 |

+ 115,3 |

540 |

+0,150 |

- 9576 |

+0,350 |

+1,500 |

0 |

0 |

1,000 |

+ 1,500 |

- 1,000 |

+ 1,500 |

0 |

0 |

0 |

0 |

570 |

+0,025 |

- 9689 |

+ 1,366 |

+1,391 |

- 0,144 |

- 0,200 |

1,010 |

+ 1,405 |

- 0,938 |

- 1,305 |

- 0,376 |

- 0,523 |

- 2,498 |

- 97,4 |

600 |

+0,018 |

- 8605 |

+ 1,213 |

+1,231 |

- 0,253 |

- 0,311 |

1,031 |

+ 1,269 |

- 0,719 |

- 0,885 |

- 0,740 |

- 0,911 |

- 4,351 |

- 169,7 |

630 |

+0,018 |

- 3817 |

+ 0,539 |

+0,556 |

- 0,295 |

- 0,164 |

1,043 |

+ 0,580 |

- 0,295 |

- 0,164 |

- 1,000 |

- 0,556 |

- 2,655 |

- 103,5 |

660 |

+ 0,018 |

+4788 |

- 0,675 |

-0,657 |

- 0,253 |

+0,166 |

1,031 |

- 0,677 |

+ 0,281 |

- 0,185 |

- 0,993 |

+ 0,652 |

+ 3,114 |

+ 121,4 |

690 |

+0,018 |

+13506 |

- 1,904 |

-1,886 |

- 0,144 |

+0,272 |

1,010 |

- 1,905 |

+ 0,794 |

- 1,497 |

- 0,625 |

+ 1,179 |

+ 5,631 |

+ 219,6 |

720 |

+0,018 |

+17209 |

- 2,426 |

-2,408 |

0 |

0 |

1,000 |

- 2,408 |

+ 1,000 |

- 2,408 |

0 |

0 |

0 |

0 |

Примечание.

![]() – угол отклонения шатуна от вертикальной

оси цилиндра;

– угол отклонения шатуна от вертикальной

оси цилиндра;

![]() – удельная нормальная сила;

– удельная нормальная сила;

![]() – удельная сила, действующая вдоль

шатуна;

– удельная сила, действующая вдоль

шатуна;

![]() – удельная радиальная сила, направленная

по радиусу кривошипа;

– удельная радиальная сила, направленная

по радиусу кривошипа;

![]() – удельная тангенциальная сила,

направленная по касательной к окружности

радиуса кривошипа;

– удельная тангенциальная сила,

направленная по касательной к окружности

радиуса кривошипа;

![]() – крутящий момент одного цилиндра

– крутящий момент одного цилиндра

Масса поршневой

группы для поршня из алюминиевого

сплава при

удельном

давлении

![]() = 100 кг/м2

равна

= 100 кг/м2

равна

![]() =

=

![]() кг.

кг.

Масса стального

кованого шатуна при

![]() =

150 кг/м2

=

150 кг/м2

![]() =

=![]() кг.

кг.

Масса

неуравновешенных частей одного колена

вала без противовесов для литого

чугунного вала при

![]() =

140 кг/м2

=

140 кг/м2

![]() =

=

![]() кг.

кг.

Для

коленчатых валов с противовесами,

уравновешивающими массу коленчатого

вала,

![]() =0.

=0.

Таблица 5.2 – Удельная масса деталей кривошипно-шатунного механизма

Название элементов механизма движения кривошипно-шатунной группы

|

Конструктивные массы, кг/м2 |

|

Карбюраторные двигатели (D = 60…100 мм) |

Дизели (D=80…120мм) |

|

Поршневая группа (т'п = тп/Fп) - поршень из алюминиевого сплава - чугунный поршень |

80…150 150…250 |

150…300 250…400 |

Шатун (т'ш = тш/Fп) |

100…200 |

250…400 |

Неуравновешенные части одного колена вала без противовесов - стальной коленчатый вал со сплошными шейками - чугунный литой вал с полыми шейками |

150…200 100…200 |

200…400 150…300 |

На рисунке 5.6 показана концентрация масс: точка А – сумма масс поступательного движения поршневой группы и части шатуна; точка В – сумма масс вращательного движения части шатуна и колена коленчатого вала.

Рисунок 5.6 – Система сосредоточенных масс, динамически эквивалентная кривошипно-шатунному механизму: а) приведенная система кривошипно-шатунного механизма; б) приведение масс кривошипа

Масса шатуна, сосредоточенная на оси поршневого пальца, т. е. масса, участвующая в поступательном движении

![]() =

=

![]() кг.

кг.

Масса шатуна, сосредоточенная на оси кривошипа, т. е. масса, участвующая во вращательном движении

![]() =

=

![]() кг.

кг.

Массы, совершающие поступательное движение

![]() кг.

кг.

Суммарная масса, совершающая вращательное движение на оси шатунной шейки

![]() кг.

кг.

Масса щек кривошипа, ввиду ее малой величины, в расчете не учитывается.

Удельные и полные силы инерции

Данные расчета с интервалом изменения угла поворота коленчатого вала = 30 сил инерции и всех действующих сил в кривошипно-шатунном механизме заносятся в таблицу 5.1, на основе которых строятся графические зависимости (см. рисунок 5.5).

Удельная сила инерции возвратно-поступательного движения масс сконцентрированная в точке А (см. рисунки 6.6 и 6.7) равна

![]() =

=

![]() ,

МПа.

,

МПа.