7 проектировочный расчет

МЕХАНИЗМОВ И систем ЧЕТЫРЕХТАКТНОГО

поршневого двигателя

7.1 Расчет механизма газораспределения

Общие положения

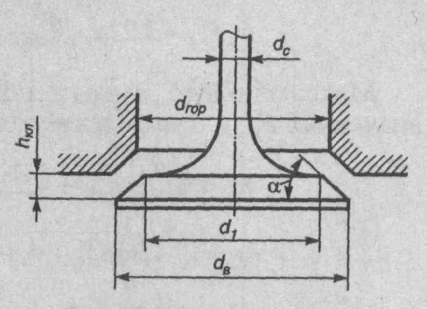

Проектирование механизма газораспределения начинают с определения площади проходных сечений в седле клапана «Fкл» и в горловине «Fгор» (рисунок 7.1):

![]() ,

,

где

![]() n.ср

– средняя скорость поршня, м/с; Fn

– площадь поршня, м2;

n.ср

– средняя скорость поршня, м/с; Fn

– площадь поршня, м2;

iкл – число одноименных клапанов; вп – скорость газа в проходном сечении клапана (для карбюраторных и газовых двигателей вп = 90–150 м/с, а для дизелей – вп = 80–120м/с) .

Средняя скорость поршня равна

![]() м/с;

м/с;

![]() ;

;

![]() .

.

Учитывая, что через горловину проходит стержень клапана, ее площадь обычно принимают Fгор = (1,1…1,2) Fкл.

Диаметр горловины

![]() ,

м.

,

м.

Из условия возможного размещения клапанов в головке цилиндров при верхнем их расположении

dгор = (0,35…0,52) D,

где D – диаметр цилиндра, м.

Максимальная высота подъема клапана при угле фаски клапана = 45°

![]() ,

мм.

,

мм.

Максимальная высота подъема клапана в автомобильных двигателях изменяется в пределах

hкл max = (0,18…0,30) dгор, мм.

Основные размеры впускного кулачка на распределительном валу:

радиус начальной окружности (рисунок 7.1)

r0 = (1,5…2,5)hкл. max,

для двигателей с наддувом r0 = (3…4) hкл. max;

величину угла кулачка «ро» определяют в соответствии с выбранными фазами газораспределения:

ро = (пр + 180 + зп)/4,

где пр – угол предварительного открытия клапана; зп – угол запаздывания закрытия клапана, град.

|

Рисунок 7.1 – Расчетная схема проходного сечения в клапане |

Точки «А» и «![]() »

являются точками начала открытия и

конца закрытия клапана.

»

являются точками начала открытия и

конца закрытия клапана.

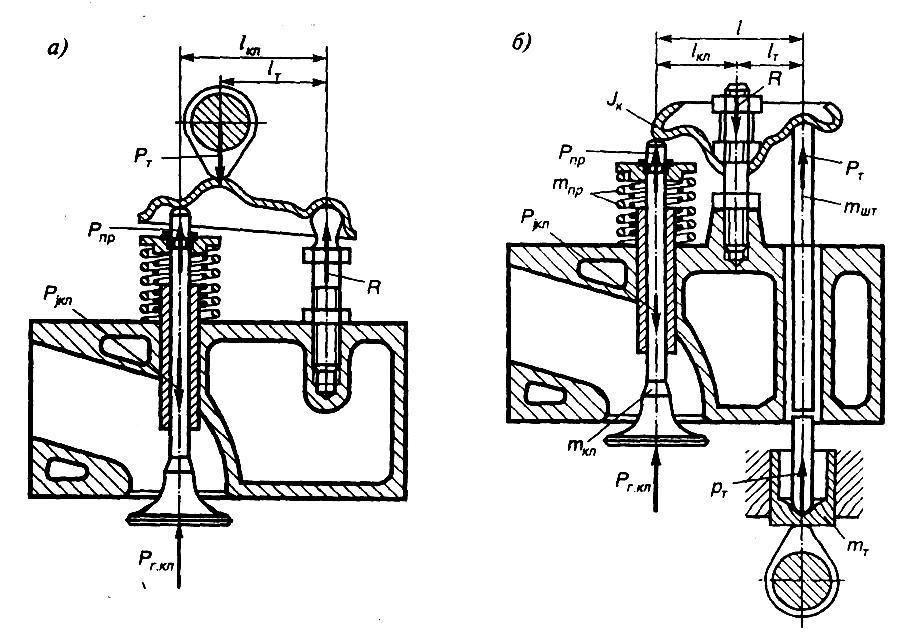

Максимальный подъем толкателя

hт max = hкл.max·lт/lкл.,

где lт и lкл – длина плеч коромысла, прилегающих соответственно к толкателю и клапану (рисунок 7.2). Отношение (lт/lкл) выбирается по конструктивным соображениям и изменяется в пределах 0,50…0,96.

Проектирование выпускного кулачка с плоским толкателем

Радиус дуг выпускного профиля кулачка r2 5 принимается между значениями hкл.max и hт.max , тогда

![]() мм,

мм,

где а = r 0 + hт.max – r 2, мм.

Рисунок 7.2 – Схемы приводов клапанов:

А) одноплечий рычаг, б) двуплечий рычаг

Максимальный угол при подъеме толкателя по дуге радиусом r1 составляет:

![]()

Максимальный угол подъема толкателя по дуге радиусом r 2

р2max = po – p1max.

Подъем толкателя по углу поворота распределительного вала

h т1 = (r 1 – r 0) (1 – cos pl ) , мм;

h т2 = cos p2 + r 2 – r 0 , мм.

После построения профиля кулачка производится расчет клапанной пружины и распределительного вала. По полученным расчетным данным приводится рабочая схема механизма газораспределения и рабочие чертежи рассчитанных деталей со всеми размерами.

7.2 Расчет системы питания

Приводится обоснование выбранной схемы питания и ее элементов.

Для карбюраторного двигателя определяются размеры диффузора и жиклеров карбюратора, рассчитывается и строится расчетная кривая изменения состава смеси ( ) в зависимости от разрежения в диффузоре. На чертежный лист наносится схема питания и схемы рассчитанных диффузоров и жиклеров карбюратора.

Для дизеля определяются основные размеры топливного насоса высокого давления и форсунки с последующим их вычерчиванием с указанием основных размеров и изображением общей схемы питания дизеля.

Воздухоочиститель двигателя должен удовлетворять следующим требованиям:

Обладать высокой степенью очистки воздуха (

)

)

![]() ,

,

где

![]() –

количество пыли, поступающее в очиститель,

г;

–

количество пыли, поступающее в очиститель,

г;

![]() – количество пыли, задержанное

очистителем, г;

– количество пыли, задержанное

очистителем, г;

![]() – количество воздуха, прошедшее через

очиститель,

– количество воздуха, прошедшее через

очиститель,

![]() ;

;

![]() – время очистки, ч;

– время очистки, ч;

![]() – допустимое пылесодержание (

– допустимое пылесодержание (![]()

![]() ).

).

Обладать малым гидравлическим сопротивлением

![]() ,

%,

,

%,

где

![]() –

атмосферное давление, МПа;

–

атмосферное давление, МПа;

![]() –

давление воздуха в очистителе

(сопротивление воздухоочистителя), МПа.

–

давление воздуха в очистителе

(сопротивление воздухоочистителя), МПа.

Обладать способностью шумопоглощения и иметь небольшие размеры и массу.

Обеспечивать длительную работу и простоту технического обслуживания.

Емкость топливного бака определяется из расчета 10 часов работы двигателя на номинальном режиме. Для двигателей, работающих на жидком топливе, емкость бака

![]() ,

л,

,

л,

где

![]() –

коэффициент использования емкости бака

(бензиновые двигатели

–

коэффициент использования емкости бака

(бензиновые двигатели

![]() );

);

![]() –

удельный эффективный расход топлива,

–

удельный эффективный расход топлива,

![]() ;

;

![]() –

эффективная мощность двигателя

(расчетная), кВт;

–

эффективная мощность двигателя

(расчетная), кВт;

![]() –

плотность топлива,

–

плотность топлива,

![]() .

.

Для двигателей, работающих на газовом топливе, принимаются стандартные баллоны.

Карбюратор

характеризуется следующими основными

параметрами: количеством воздуха,

проходящего через диффузор

![]() ;

диаметром диффузора

;

диаметром диффузора

![]() ;

расходом топлива через жиклер

;

расходом топлива через жиклер

![]() ;

диаметром жиклера

;

диаметром жиклера

![]() .

.

Диаметр диффузора

определяется из условия равенства

количества воздуха (

),

проходящего через него в единицу времени

и количества воздуха (![]() ),

засасываемого цилиндрами двигателя:

),

засасываемого цилиндрами двигателя:

![]() ,

кг/с,

,

кг/с,

![]() ,

кг/с,

,

кг/с,

![]() ,

м,

,

м,

где

![]() – коэффициент наполнения цилиндров

свежим зарядом;

– коэффициент наполнения цилиндров

свежим зарядом;

![]() и

и

![]() – диаметр цилиндра и ход поршня, м;

– диаметр цилиндра и ход поршня, м;

![]() – частота вращения коленчатого

вала,

– частота вращения коленчатого

вала,

![]() ;

;

![]() – число цилиндров;

– число цилиндров;

![]() – плотность воздуха,

– плотность воздуха,

![]() ;

;

![]() – тактность двигателя;

– тактность двигателя;

![]() – действительная скорость воздуха в

диффузоре, необходимая для распыливания

топлива, м/с (

– действительная скорость воздуха в

диффузоре, необходимая для распыливания

топлива, м/с (![]() м/с

при малом открытии дроссельной заслонки,

м/с

при малом открытии дроссельной заслонки,

![]() м/с

при полном открытии дроссельной заслонки

карбюратора).

м/с

при полном открытии дроссельной заслонки

карбюратора).

Диаметр топливного

жиклера определяется из условия расхода

топлива через жиклер (

)

в единицу времени и действительного

расхода топлива двигателем на номинальном

режиме (![]() ):

):

![]() ,

кг/с,

,

кг/с,

![]() ,

кг/с,

,

кг/с,

![]() ,

м,

,

м,

где

![]() –

часовой расход топлива двигателем на

номинальном режиме, кг/ч;

–

часовой расход топлива двигателем на

номинальном режиме, кг/ч;

![]() –

действительная скорость топлива при

истечении из главного жиклера, м/с (

–

действительная скорость топлива при

истечении из главного жиклера, м/с (![]() м/с

в зависимости от режима работы двигателя);

м/с

в зависимости от режима работы двигателя);

![]() –

плотность топлива,

.

–

плотность топлива,

.

Расчет параметров дополнительных и эмульсионных жиклеров проводится с учетом конструктивных особенностей карбюраторов.

Основными элементами систем питания с впрыском топлива являются топливный насос и форсунки.

Топливный насос

высокого давления дизельного двигателя

характеризуется следующими основными

параметрами: цикловой подачей топлива

![]() ;

полной производительностью секции

насоса

;

полной производительностью секции

насоса

![]() ;

диаметром плунжера

;

диаметром плунжера

![]() ;

полным ходом плунжера

;

полным ходом плунжера

![]() ;

активным ходом плунжера

;

активным ходом плунжера

![]() .

.

Расход топлива за цикл (цикловая подача) в объемных единицах

![]() ,

,

![]() .

.

Коэффициент подачи насосной секции (учитывает сжатие и утечки топлива, деформации топливопроводов и др.)

![]() ,

,

где

![]() –

теоретическая подача секции топливного

насоса,

.

–

теоретическая подача секции топливного

насоса,

.

Полная подача –

цикловая производительность секции

насоса (![]() )

с учетом перепуска топлива, надежного

пуска зимой и перегрузочных режимов

работы двигателя принимается равной

)

с учетом перепуска топлива, надежного

пуска зимой и перегрузочных режимов

работы двигателя принимается равной

![]() .

.

Диаметр плунжера

![]() ,

мм,

,

мм,

где

![]() –

отношение хода плунжера к его диаметру

(

–

отношение хода плунжера к его диаметру

(![]() 1,0…1,7

и зависит от характеристики впрыска

топлива – закона топливоподачи).

1,0…1,7

и зависит от характеристики впрыска

топлива – закона топливоподачи).

Полный и активный ход плунжера

![]() ,

мм;

,

мм;

![]() ,

мм,

,

мм,

где

![]() –

площадь сечения плунжера,

–

площадь сечения плунжера,

![]() .

.

Форсунка

характеризуется диаметром сопловых

отверстий (![]() ),

определяемым по результатам теплового

расчета двигателя и параметров топливного

насоса.

),

определяемым по результатам теплового

расчета двигателя и параметров топливного

насоса.

Время истечения топлива в объеме цикловой подачи

![]() ,

с,

,

с,

где

![]() –

продолжительность впрыска по углу

поворота коленчатого вала, град (

–

продолжительность впрыска по углу

поворота коленчатого вала, град (![]() град

п.к.в. при объемном смесеобразовании,

град

п.к.в. при объемном смесеобразовании,

![]() град

п.к.в. при пленочном смесеобразовании);

–

частота вращения коленчатого вала,

.

град

п.к.в. при пленочном смесеобразовании);

–

частота вращения коленчатого вала,

.

Средняя скорость

истечения топлива через сопла форсунки

(![]() )

зависит от среднего давления впрыска

(15…40 МПа), среднего давления газов в

цилиндре в период впрыска (3…6 МПа в

дизелях без наддува, 7…10 МПа в дизелях

с наддувом) и изменяется в широких

пределах

)

зависит от среднего давления впрыска

(15…40 МПа), среднего давления газов в

цилиндре в период впрыска (3…6 МПа в

дизелях без наддува, 7…10 МПа в дизелях

с наддувом) и изменяется в широких

пределах

![]() м/с.

м/с.

Суммарная площадь сопловых отверстий форсунки

![]() ,

,

,

,

где

![]() –

коэффициент расхода топлива (

–

коэффициент расхода топлива (![]() ).

).

Диаметр соплового отверстия форсунки

![]() ,

мм,

,

мм,

где

![]() –

число сопловых отверстий.

–

число сопловых отверстий.

Число и расположение сопловых отверстий выбирается с учетом формы камеры сгорания и способа смесеобразования.