- •Міністерство освіти і науки україни

- •Сутність металургійного виробництва План

- •Виробництво сталі план

- •Виробництво кольорових металів план

- •Технологія ливарного виробництва план

- •Спеціальні методи отримання відливок

- •Виготовлення відливок в металевих формах

- •Виготовлення відливок литтям під тиском

- •Виготовлення відливок литтям по виплавляємим моделям

- •Виготовлення відливок литтям в оболонкові форми

- •Виготовлення відливок центробіжним литтям

- •Обробка металів тиском Сутність обробки металів тиском.

- •Фактори, які впливають на пластичність металу

- •Холодна і гаряча обробка металів тиском

- •Основні види обробки металів тиском

- •Зварювання Загальні відомості.

- •Класифікація способів зварювання.

- •Електричне дугове зварювання Основні види дугового зварювання

- •Газове зварювання Сутність процесу газового зварювання і область її застосування

- •Технологія газового зварювання

- •Обробка конструкційних матеріалів різанням Загальні відомості

- •Робочі, установочні і допоміжні рухи в металоріжучих станках.

- •Основні методи обробки різанням

Технологія ливарного виробництва план

1. Місце, значення і перспективи розвитку ливарного виробництва в машинобудуванні.

2. Загальне технологічна схема виготовлення відливки.

3. Ливарні властивості сплавів.

4. Способи виготовлення відливок

а) класифікація способів отримання відливок і різновиду ливарних форм;

б) виготовлення відливок в разових формах;

в) модельні комплекси для ручної і машинної формовки;

г) види формовочних сумішей та їх застосування.

1. В наш час світове

виробництво лиття складає більше

![]() т в рік , тобто приблизно 70% литви

припадає на машинобудування. Це означає,

що в середньому 2/3 всіх деталей машин в

країні виготовляють із литих заготовок,

а в таких галузях народного господарства

як станкобудування, більше 80% всіх

деталей отримують литтям. Із різних

видів виробництв, які застосовують для

отримання заготовок, в машинобудуванні

важлива роль належить ливарному

виробництву. Це пояснюється тим, що

литтям можна отримати деталі масою від

декількох грамів до сотень тонн з

товщиною стінки від 0,5 до 500 мм і більше

з розмірами від декількох міліметрів

до десятків метрів, від самої складної

форми, яку не можна отримати іншими

методами із різноманітних сплавів

(пластичних і крихких). Литтям можна

отримати максимально приближену по

формі заготовку до готової деталі, що

значно скорочує витрату металу і об’єм

механічної обробки. Незважаючи на велику

масу литих деталей в порівнянні,

наприклад, із зварюванням, їх виготовлення

в багатьох випадках виходить дешевше

і забезпечує високу якість.

т в рік , тобто приблизно 70% литви

припадає на машинобудування. Це означає,

що в середньому 2/3 всіх деталей машин в

країні виготовляють із литих заготовок,

а в таких галузях народного господарства

як станкобудування, більше 80% всіх

деталей отримують литтям. Із різних

видів виробництв, які застосовують для

отримання заготовок, в машинобудуванні

важлива роль належить ливарному

виробництву. Це пояснюється тим, що

литтям можна отримати деталі масою від

декількох грамів до сотень тонн з

товщиною стінки від 0,5 до 500 мм і більше

з розмірами від декількох міліметрів

до десятків метрів, від самої складної

форми, яку не можна отримати іншими

методами із різноманітних сплавів

(пластичних і крихких). Литтям можна

отримати максимально приближену по

формі заготовку до готової деталі, що

значно скорочує витрату металу і об’єм

механічної обробки. Незважаючи на велику

масу литих деталей в порівнянні,

наприклад, із зварюванням, їх виготовлення

в багатьох випадках виходить дешевше

і забезпечує високу якість.

2. Сутність ливарного виробництва заключається в тому, що фасонні деталі (заготовки) отримують заливкою рідкого металу в ливарну форму, площина якої відповідає їх розмірам і формі. Після кристалізації ливарну деталь (заготовку), називаєму відливкою видаляють із ливарної форми і у випадку необхідності відправляють в механічний цех для подальшої обробки.

Загальна схема технологічного процесу виготовлення відливки дана на мал. 7. Технологія виробництва відливки починається з розробки її креслення і робочих деталей комплекту (моделі і стержневого ящика).

Розробка креслення

моделі і стрижневої шухляди

Готування стрижневої

суміші

Готування

формувальної суміші

Виготовлення

форми

Плавка металу

Виготовлення

стрижнів

Збірка і заливання

форми

Сушіння форм

Сушіння стрижнів

Вибивка

відливки

і стрижнів

Обрубання

й очищення виливки

Контроль

якості відливки

Термообробка

відливки

Мал. 7. Схема технологічного процесу виготовлення відливки

В склад литійного цеху входять відділення: модельне, земле підготовче, стержневе, формовочне, плавильне, вибивне, обрубне, очисне. В модельному відділенні по робочим кресленням виготовляють модельний комплект, в грунтопідготовному – формову і стержневу суміш, в формовочному – литійну форму, а в стержневому – стержні, в плавильному отримують рідкий метал. Готову литійну форму заливають рідким металом і після його затвердіння у вибивному відділі видаляють із форми відливку: обрублюють литникову систему і очищають відливку від пригару в очисному відділі. Заключною операцією являється контроль якістю відливки.

3. Для отримання відливок в машинобудуванні найбільш широко застосовуються наступні сплави: сіркові, ковкі і високоміцні чавуни, вуглецеві і леговані сталі; сплави кольорових металів на основі алюмінію, міді, магнію, титану та інших тугоплавких металів.

Для отримання якісної відливки поряд з механічними, фізичними і хімічними властивостями литійні сплави повинні володіти певними технологічними властивостями, основними із яких являється рідинотекучість, усадка, схильність до ліквації і газопоглинання.

Рідинотекучість – можливість рідкого металу повністю заповнювати щілинні площини литійної форми і чітко відтворювати обриси відливки.

Усадка – зменшення об’єму металу і литійних розмірів відливки в процесі її кристалізації і охолодження в твердому стані. Розрізняють об’ємну і лінійну усадку.

Ліквація – неоднорідність хімічного складу по розрізу відливки. Розрізняють зональну і дендритну ліквацію. Зональна ліквація створює хімічну неоднорідність в об’ємі всієї відливки; дендритна – в межах одного зерна (дендрита). Неоднорідність хімічного складу і структури по розрізу приводить до неоднорідності механічних властивостей відливки. Для зменшення ліквації збільшують швидкість охолодження відливки.

Газопоглинання – здатність литійних сплавів в рідкому стані розчиняти кисень, азот і водень, при чому їх розчинність росте з перегрівом розплаву. В литійній формі газонасичений розплав охолоджується, знижується розчинність газів і вони виділяючись із металу можуть утворювати у відливці газові раковини.

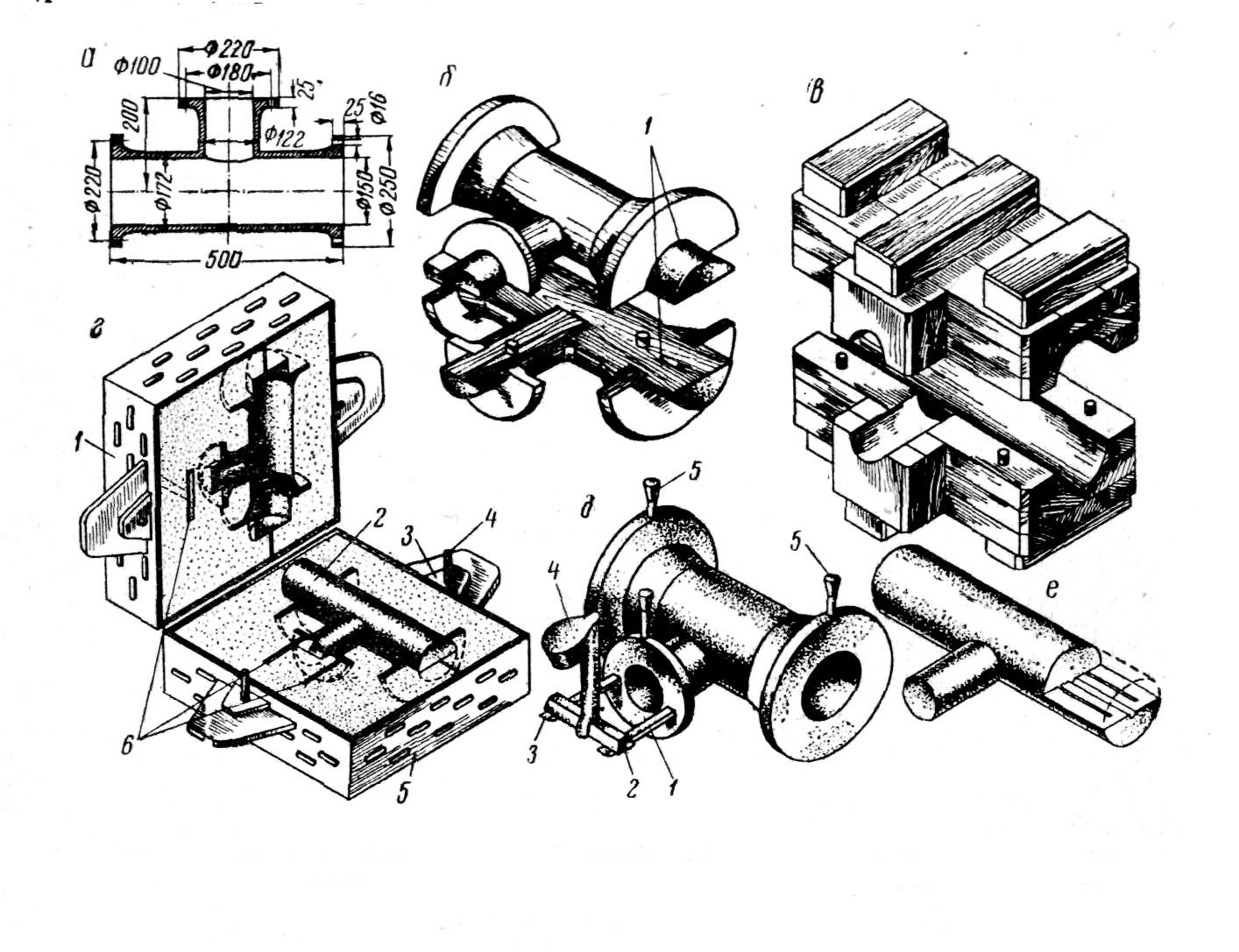

Мал. 8. Послідовність виготовлення відливки методом лиття в піщано-глинисті форми

4. а) Сучасне ливарне виробництво володіє наступними способами виготовлення відливок: 1) в піщано-глиняних формах з ручним і машинним формуванням; 2) в металевих формах; 3) під тиском; 4) по виплавляємих моделях; 5) в оболонкових формах; 6) центробіжним литтям; 7) електрошлаковим литтям; 8) під низьким тиском; 9) вакуумним всмоктуванням; 10) віджимом; 11) рідкою штампуванням.

Область застосування цих способів визначається багатьма факторами: типом виробництва (одиничне, серійне, масове), масою відливок (мілкі – до 100, середні – до 1000, великі – більше 1000 кг); точністю і чистотою поверхні відливок, литійними властивостями сплавів; економічною доцільністю використання того чи іншого способу.

б) на сьогодні близько 90% відливок виготовляють в піщано-глиняних формах. На мал. 9 (а) наведено креслення відливки втулки, а на мал. 9 (б) – разова литійна форма для неї. Литійна форма складається із двох напівформ 1, які утворюють площину 2, що має конфігурацію відливки, обмежену стінками напівформ і стержнем 3, установленим на стержневі знаки в формі. Для заливки рідкого металу в формі виготовляють вертикальні 4 і 5 та горизонтальні 6 і 7 канали , які називаються литниковою системою.

а б

Мал. 9. Відливка втулки і форма для її виготовлення

в) за допомогою моделі в литниковій формі отримують відбиток поверхневої конфігурації відливки. В стержневих ящиках виготовляють піщані стержні, які забезпечують отримання внутрішніх поверхонь відливки. При формуванні на підмодельну дошку встановлюють модель або напівмодель.

Ливарна система мал. 10 складається із ливарної чаші 1, стояка 2, шлаковловлювача 3 і поставників 4. Ливарна чаша зменшує динамічний напір струменю металу і частково відділяє шлак. Стояк, який поєднує ливарну чашу з шлаковловлювачем, роблять конусним. Шлаковловлювач трапецеїдального перерізу розміщують у верхній половині форми і площині роз’єму. Він повинен затримати шлакові і земляні включення, не допустивши їх в площину форми. Цього досягають зниженням швидкості металу в шлаковловлювачі, змінюючи напрями його руху. При гальмуванні металу шлакові включення випливають і затримуються в шлаковловлювачі. Добре очищує метал шлаковловлювач гребінцевого типу . При машинному формуванні використовують фільтровану вогнетривку сітку 5, яку встановлюють у лійку або в шлаковловлювач. Поставники підводять метал безпосередньо в площину форми. Розміщують їх в нижній напівформі в площині роз’єму.

Мал. 10. Ливарна система

Ливарна система під час заливки повинна бути заповнена рідким металом так як розрив струменю приводить до всмоктування повітря і шлаку і площину форми, а також до утворення окислення в місці розриву. Тому між елементами ливарної системи втримується відповідне співвідношення: сумарна площина перерізу всіх поставників (Fn) повинна бути менше площини розрізу шлаковловлювача (Fm), який в свою чергу повинен мати розріз менше ніж стояк (Fc), наприклад: Fn: Fm: Fc = 1,0:1,2:1,4. До ливарної системи відносять також випор – вертикальний канал 4 (мал. 2), який розміщується в самій верхній точці відливки. Він служить для виходу повітря із площини форми при її заливці, а також для збору випливаючого бруду і контролю заповнення форми металом.

г) найбільш широко використовують облицювальні, наповнюючі і єдині формовочні суміші.

Облицювальні суміші застосовують при ручній формовці для утворення робочої поверхні ливарної форми, яка контактує з рідким металом. При формуванні її наносять на модель шаром товщиною 15-20 мм. Вона володіє кращими властивостями і готують її із свіжих піску і глини з домішками протипригарних матеріалів.

Наповнюючу суміш насипають поверх облицювальної, заповнюючи іншу частину ливарної форми. Цю суміш готують із оборотної, переробленої після вибивки опок суміші з добавленням 5-10% свіжих піску і глини.

Єдині суміші застосовують в масовому виробництві при машинній формовці для набивки всього об’єму литійної форми. Готують її з оборотної суміші з добавленням до 50% свіжих піску і глини. По стану форми перед заливкою металу розрізняють суміші для виготовлення форм: сирих, підсушених, сухих, хімічно твердіючих і самозатвердіваючих.