- •В.В. Васильев, е.В. Саламатова технология переработки нефти и газа и производства масел

- •Санкт-Петербург

- •Введение

- •Тема 1. Подготовка и первичная переработка нефти

- •1.1 Подготовка нефти к переработке

- •1.2 Первичная переработка нефти

- •Контрольные вопросы

- •Тема 2. Термические процессы переработки нефти

- •2.1 Теоретические основы термических процессов

- •2.2 Промышленные процессы термической переработки нефти и нефтяных фракций

- •2.2.1.Термический крекинг

- •2.2.2. Висбрекинг

- •2.2.3. Замедленное коксование

- •Контрольные вопросы

- •Тема 3. Термокаталитические процессы переработки нефти и газа

- •3.1 Теоретические основы термокаталитических процессов переработки нефти

- •3.2 Каталитический крекинг

- •3.3. Каталитический риформинг

- •Контрольные вопросы

- •4. Гидрогенизационные процессы в нефтепереработке

- •4.1. Гидроочистка

- •4.2. Гидрокрекинг

- •Контрольные вопросы

- •Тема 5. Технология производства товарных топлив и масел

- •5.1 Производство товарных топлив

- •5.2. Производство масел

- •5.3. Переработка газов

- •Контрольные вопросы

- •Заключение

- •Примеры тестовых заданий

- •Кубовым остатком установки вакуумной перегонки мазута является ###

- •Термодинамическую вероятность протекания химической реакции определяют значением свободной энергии ###

- •Список литературы

- •Терминологический словарь

- •Извлечение из рабочей программы дисциплины

Контрольные вопросы

1. Требования, предъявляемые к нефти, поступающей на завод.

2. Характеристика нефтяных эмульсий.

3. Технологическая схема установки ЭЛОУ.

4. Описание процесса электрообессоливания.

5. Технологическая схема АТ.

6. Технологическая схема ВТ.

Тема 2. Термические процессы переработки нефти

Аннотация

Изучив представленный материал, студент, будет знать теоретические основы термических процессов, их особенности и назначение. Кроме того, студент будет знать принципиальные технологические схемы термических процессов: термического крекинга, висбрекинга и замедленного коксования.

2.1 Теоретические основы термических процессов

К процессам термической деструкции относят термический крекинг, висбрекинг, коксование и пиролиз. Термические процессы в нефтепереработке применяются для углубления переработки нефти, понижения вязкости высококипящих фракций, получения непредельных соединений и кокса.

Термический крекинг – это высокотемпературная (при 500-550оС) переработка углеводородов нефти для получения сырья сажевого производства, бензина, кокса и др.

Висбрекинг – это мягкий термический крекинг (450-500оС) для получения котельного топлива путем снижения вязкости мазутов, гудронов и полугудронов.

Пиролиз – термическое разложение углеводородов под действием высоких температур 700-900оС, чаще всего для получения газообразных непредельных соединений (этилена и пропилена).

Коксование – высокотемпературный процесс получения из остаточного сырья электродного иди топливного кокса (при температуре 490-500оС).

При термической деструкции углеводородов (при температуре 500-900оС) происходит образование продуктов с меньшей молекулярной массой, одновременно имеют место реакции синтеза.

Реакции распада: крекинг, дегидрирование, деалкилирование, дециклизация.

Реакции синтеза: конденсация, полимеризация, дегидроциклизация.

Реакции распада сопровождаются поглощением энергии. Эти реакции эндотермические. Реакции синтеза часто протекают с выделением энергии и их относят к экзотермическим реакциям.

Так как реакции обеих групп протекают с изменением объема, то для них имеет большое значение изменение внешнего давления. Увеличение давления для реакций, идущих с уменьшением объема, приводит к смещению равновесия вправо (к продуктам реакции). Напротив, для реакций, идущих с увеличением объема, сдвиг вправо (в сторону образования продуктов реакции) происходит при понижении давления. Не смотря на то, что термическое разложение происходит с увеличением объема практически все процессы ведут при повышенном давлении( около или более 5МПа). Повышенное давление позволяет подавить реакции глубокого распада, приводящие к повышенному газообразованию, то есть получению нецелевого продукта.

2.2 Промышленные процессы термической переработки нефти и нефтяных фракций

2.2.1.Термический крекинг

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое "бензинопроизводящее" значение. В последнее время этот процесс используется для термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля( сырья для последующего получения технического углерода (сажи)).

В качестве сырья установки термического крекинга предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

При термическом крекинге за счет преимущественного протекания реакций дегидроконденсации парафино-нафтеновых углеводородов оьбразуются арены. Образующиеся при крекинге, а также содержащиеся в исходном сырье арены, подвергаются дальнейшей ароматизации.

Основными целевыми продуктами термического крекинга дистиллятного сырья являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ.

Термический крекинг дистиллятного сырья по технологическому оформлению установки практически мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению.

Ранее было установлено, что при однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Поэтому большим достижением в совершенствовании их технологии являлась разработка двухпечных систем термического крекинга, в которых в одной из печей проводят мягкий крекинг легко крекируемого исходного сырья, а во второй — жесткий крекинг более термостойких средних фракций термолиза.

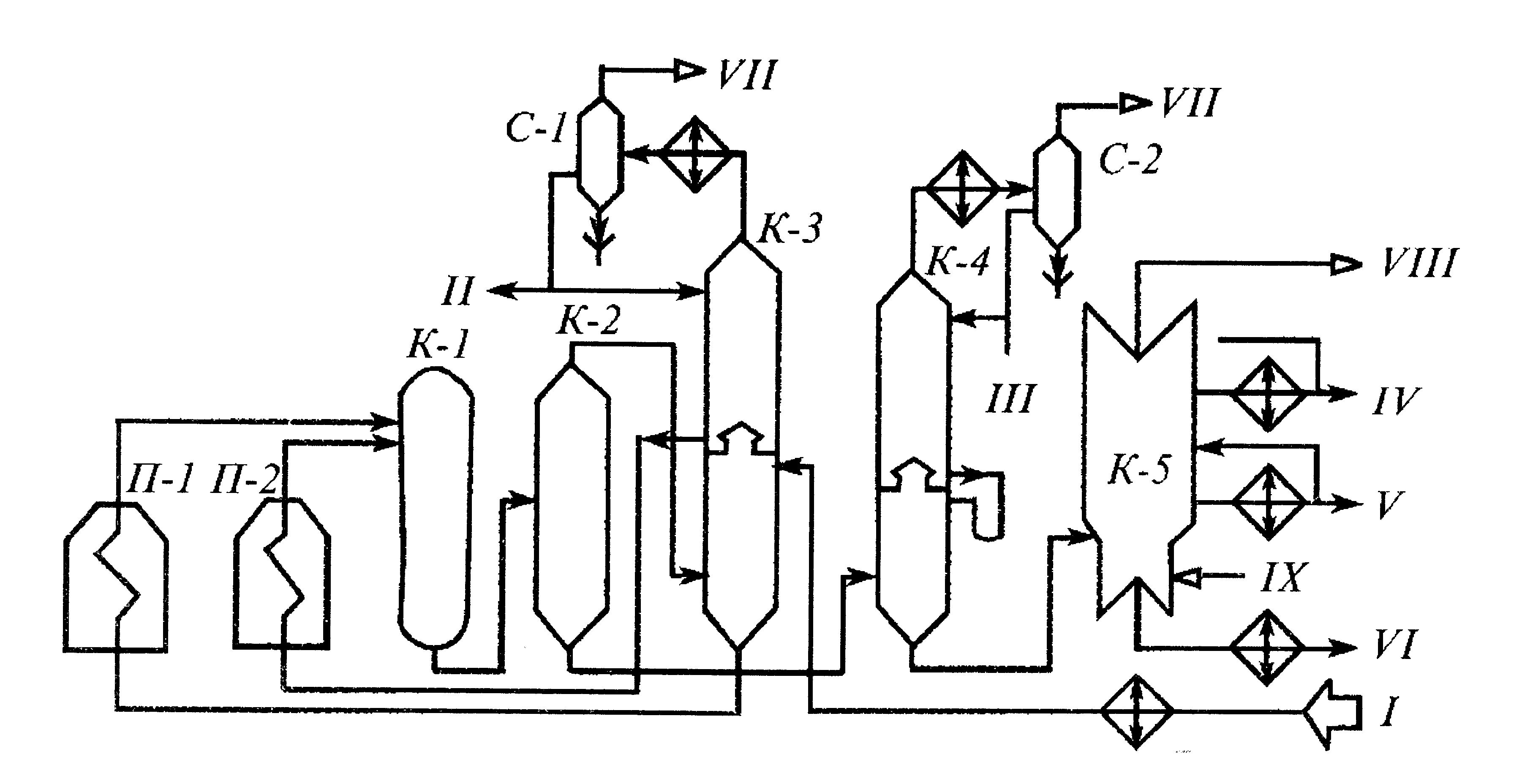

На рис. 4 представлена принципиальная технологическая схема установки термического крекинга дистиллятного сырья, которая используется для производства вакуумного термогазойля.

Исходное сырье после нагрева в теплообменниках подают в нижнюю секцию колонны К-3. Эта колонна разделена на две секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого сырья, отбираемые соответственно с низа колонны, а легкого сырья из аккумулятора К-3, подают в змеевики трубчатых печей. В печь П-1 подают тяжелое сырье, где оно нагревается до 500оС, а легкое сырье направляют в печь П-2 где нагревают до температуры 550°С и далее два потока направляют для углубления крекинга в выносную реакционную камеру К-1.

Рисунок – 4 Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный погон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной парк вакуум - системе, IX – водяной пар.

Из камеры К-1 продукты крекинга затем подают в испаритель высокого давления К-2, а крекинг-остаток и термогазойль через редукционный клапан направляют в испаритель низкого давления К-4. Газы и пары бензино-керосиновых фракций направляют в колонну К-3.

С верха К-3 и К-4 уходящие газы и пары бензиновой фракции охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы подают на разделение на газофракционирующую установку (ГФУ), а основное количество бензиновой фракции отправляют на стабилизацию.

Крекинг-остаток, выводимый гудрона получено, % масс.: 5 – газ, 1.3 – головка стабилизации бензина, 20.1 – фракция стабильного бензина, 52.6 – термогазойль, 19.9 – крекинг остаток, 1.1 – потери.