Министерство образования и науки Украины

Государственное высшее учебное заведение

Приазовский государственный технический университет

О Т Ч Е Т

по преддипломной практике

ОАО «МК «Азовсталь»

Доменный цех

Блок воздухонагревателей

Выполнила: студентка группы И-07-МА А.В. Коханова

Руководитель практики на заводе

Ведущий инженер по автоматизации А.В. Голоядов

Руководитель практики в ГВУЗ «ПГТУ» А.А. Коифман

Преподаватель по экономике И.П. Парлюк

Мариуполь, 2011

РЕФЕРАТ

Отчет по преддипломной практике содержит: 38 страниц, 9 рисунков и 2 приложения.

Ключевые слова: доменная печь, блок воздухонагревателей, АСУ ТП, локальные системы управления, оборудование, режимы работы, технологические процессы, автоматизированное управление и контроль, пользовательский интерфейс.

Отчет по специальной практике содержит материалы, собранные во время прохождения практики на комбинате «Азовсталь» в доменном цехе.

В данном отчете описаны краткая характеристика и структура доменного цеха, конструкция блока воздухонагревателей; технологический процесс нагрева дутья; доменная печь как объект управления.

Объектом исследования дипломного проекта является блок воздухонагревателей доменного цеха ВАТ МК «Азовсталь». В данном отчете представлено описание конструкции воздухонагревателя, представлен технологический объект (воздухонагреватель) как объект управления, краткая характеристика и структура доменного цеха в целом. Также сформулированы задачи управления, на основании которых составлены структурная и функциональная схемы автоматизации.

Рассмотрено существующее в настоящее время на заводе состояние автоматизации доменного цеха.

ВОЗДУХОНАГРЕВАТЕЛЬ, ТОПЛИВО-ВОЗДУХ, АВТОМАТИЗИРОВАННАЯ СИСТЕМА, КОНТРОЛИРУЕМЫЕ ПАРАМЕТРЫ, ВХОДНЫЕ ПАРАМЕТРЫ, УПРАВЛЯЮЩЕЕ ВОЗДЕЙСТВИЕ, РЕЖИМ РАБОТЫ, ФУНКЦИОНАЛЬНАЯ СХЕМА, РЕГУЛИРОВАНИЕ, СТРУКТУРНАЯ СХЕМА.

С о д е р ж а н и е

Введение 4

Общая характеристика комбината «Азовсталь» 6

Доменный цех 7

Краткая характеристика доменного цеха 7

Технологический процесс 8

Блок воздухонагревателей доменной печи 10

Описание конструкции ДВН и технологический процесс как

объект автоматизации 10

Доменный воздухонагреватель как объект управления 18

Основные задачи управления и регулирования 21

АСУ ТП БВН 24

Экономическая часть 30

Заключение 36

Литература 37

Приложение 1. Чертежи агрегата

Приложение 2. Экономика

Введение

Автоматизация — одно из направлений научно-технического прогресса, находит выражение в применении саморегулирующих технических средств, экономико-математических методов и систем управления, освобождающих человека полностью от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации. Требует дополнительного применения контрольных устройств, использующих электронную технику и методы вычислений, копирующие нервные и мыслительные функции человека.

Цель автоматизации производства заключается в повышении эффективности труда, улучшении качества выпускаемой продукции, в создании условий для оптимального использования всех ресурсов производства.

На современном этапе развития промышленности невозможно управлять производством без его автоматизации. Высокие температуры, давления, скорости химических реакций, большие объемы аппаратов, зависимость технико-экономических показателей производства от большого числа разнообразных факторов - все это предъявляет высокие требования к управлению производством. На современном этапе от оператора требуется не только знания технологии и оборудования, но и автоматических устройств контроля и управления: от простейших приборов до управляющих вычислительных машин. Оператор должен уметь за показаниями измерительных приборов "видеть" ход технологического процесса, скрытого за стенками реакторов, колонн и аппаратов, вмешиваться при необходимости в работу автоматических регуляторов, устранять простейшие неисправности.

Все это невозможно сделать без знания основных принципов управления технологическими процессами, особенностями устройства и эксплуатации приборов, регуляторов и других средств автоматизации.

Автоматизация технологического процесса – это совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление производственным процессом без непосредственного участия человека

Основными целями автоматизации технологического процесса являются

- повышение эффективности производственного процесса.

- повышение безопасности производственного процесса.

Цели достигаются посредством решения следующих задач автоматизации технологического процесса:

- улучшение качества регулирования

- повышение коэффициента готовности оборудования

- улучшение эргономики труда операторов процесса

Решение задач автоматизации технологического процесса осуществляется при помощи внедрения современных методов автоматизации и средств автоматизации. [1]

1. Общая характеристика комбината «Азовсталь»

Мариупольский металлургический комбинат «Азовсталь» – предприятие с полным металлургическим циклом и комплексом цехов и отделений, перерабатывающих отходы металлургического производства.

Основная продукция металлургического комбината «Азовсталь»:

• Квадратная заготовка;

• Слябы непрерывнолитые;

• Толстолистовый покат;

• Сортовой и фасонный прокат;

• Рельсы железнодорожные;

• Рельсовые скрепления;

• Шары мелющие и пр.

На комбинате широкое распространение получили процессы контролируемой прокатки, термической обработки, обеспечивающие улучшение качества продукции, особенно листового проката.

Комбинат «Азовсталь» относится к числу современных предприятий, работающих без отходов производства. Фосфористые шлаки сталеплавильных цехов идут на производство ценных фосфатных удобрений для сельского хозяйства. Перерабатывая 100% доменных шлаков, «Азовсталь» выпускает все основные виды шлаковых строительных материалов: минераловатые плиты, шлаковую пемзу, гранулированный шлак, щебень.

2. Доменный цех

2.1. Краткая характеристика доменного цеха

Доменный цех комбината «Азовсталь» состоит из 5 доменных печей (ДП) общим полезным объемом

ДП № 2 - 1719м3,

ДП №3 - 1800м3,

ДП №4 - 2002м3,

ДП №5 - 1513м3

ДП №6 - 1719м3.

Все ДП работают с давлением 1.5 атм. Под колошником, температурой дутья 1050-1170С на подготовленном железорудном сырье (офлюсованный агломерат, окатыши, железная руда), марганцевой руде, известняке и коксе.

ДП№ 2 имеет 3 воздухонагревателя, ДП №3 - 5, ДП №4 – ДП№6 по 4 воздухонагревателя. ДП №3 и №4 имеют бесконусное загрузочное устройство лоткового типа, остальные двухконусные загрузочные устройства.

Хранение и усреднение сырых материалов производят на рудном дворе (2 штабеля аглосырья, марганцевая руда, доломитизированный и обычный известняк, железная руда, окатыши и кокс).

Доменный цех – производит три вида продукции: чугун, шлак и доменный газ. Основным продуктом является чугун. Чугун представляет собой многокомпонентный сплав на основе железа, содержащий углерод, кремний, марганец, серу и фосфор.

Различают три основных вида продукции: передельный чугун, перерабатываемый в сталь; литейный чугун, из которого отливают готовые изделия; ферросплавы, предназначенные для использования в сталеплавильных цехах. Доменный цех комбината «Азовсталь» выпускает три вида передельного чугуна:

• 30% фосфористого (содержание фосфора до 1.5%) для мартеновского цеха;

• 69.5% низкоуглеродистого (содержание марганца 0.17%) для ККЦ;

• 0.5% синтетического литейного чугуна для литейного цеха.

2.2. Технологический процесс

Процесс производства чугуна в доменной печи определяется ТИ 232-1-2007 и состоит из следующих основных этапов:

• формирование запаса шихтовых материалов на бункерной эстакаде;

• набор и подача шихты на колошник;

• загрузка шихтовых материалов в доменную печь;

• нагрев дутья и подача его в доменную печь;

• подача в печь природного газа;

• выплавка чугуна;

• выпуск продуктов плавки;

• очистка доменного газа.

Доменный процесс является восстановительным противоточным процессом, заключающимся во взаимодействии шихтовых материалов, опускающихся вниз, и поднимающегося вверх потока горячих восстановительных газов.

Режим работы печи - непрерывный с периодическими остановками для проведения ремонтно-профилактических работ.

Доменный газ после очистки от колошниковой пыли (которая используется в агломерационном производстве) используется в качестве топлива для обогрева воздухонагревателей доменных печей, на ТЭЦ, ПЭВС и прокатными цехами.

Основным продуктом доменной плавки является чугун-сплав, содержащий более 2% углерода. Образование чугуна в доменной печи начинается при низких температурах в результате растворения углерода в восстановленном до металлического железе. В результате растворения углерода в железе температура плавления понижается, при опускании на низкие горизонты печи с более высокими температурами науглероженное железо переходит в жидкое состояние и в виде капель стекает вниз. По мере увеличения содержания карбидов и повышения температуры увеличивается количество жидкого металла, который еще интенсивнее взаимодействует с углеродом. Окончательное содержание углерода в чугуне устанавливается в горне печи. Оно зависит от количества других элементов. Марганец и хром увеличивают содержание углерода в чугуне, а кремний и фосфор уменьшают. Побочным и второстепенным продуктом плавки является доменный шлак.

По окончании доменного процесса происходит выпуск чугуна и шлака. В нижней части горна расположена чугунная летка для периодического выпуска чугуна. Для выпуска чугуна рассверливают отверстие диаметром 40-60 мм в огнеупорной массе и по леточному каналу чугун попадает в желоб для чугуна. После выпуска чугуна отверстие вновь забивают огнеупорной массой. Выпуск чугуна и шлака должен производится строго по графику. Попадание шлака в чугуновозные ковши не допускается. Выпуск чугуна и закрытие летки должны производится на полном ходу. При задержке выпуска чугуна более чем на 30 минут следует переводить печь на тихий ход.

3 Блок воздухонагревателей доменной печи

Описание конструкции доменного воздухонагревателя и технологический процесс как объект автоматизации

Нагрев воздуха, подаваемого в доменную печь для сжигания углерода кокса, осуществляют в специальных аппаратах – воздухонагревателях регенеративного типа, т.е. в аппаратах с поочередными режимами нагрева насадки и дутья. Регенеративные воздухонагреватели обеспечивают нагрев дутья до 1100 – 1300С.

Воздух от воздухонагревателя подается по воздухопроводам, установленным на опорных колоннах. Для нагрева воздуха рядом с доменной печью устанавливают три-четыре воздухонагревателя.

Для обогрева воздухонагревателей применяют доменный газ, а также смеси доменного и коксового, доменного и природного газов.

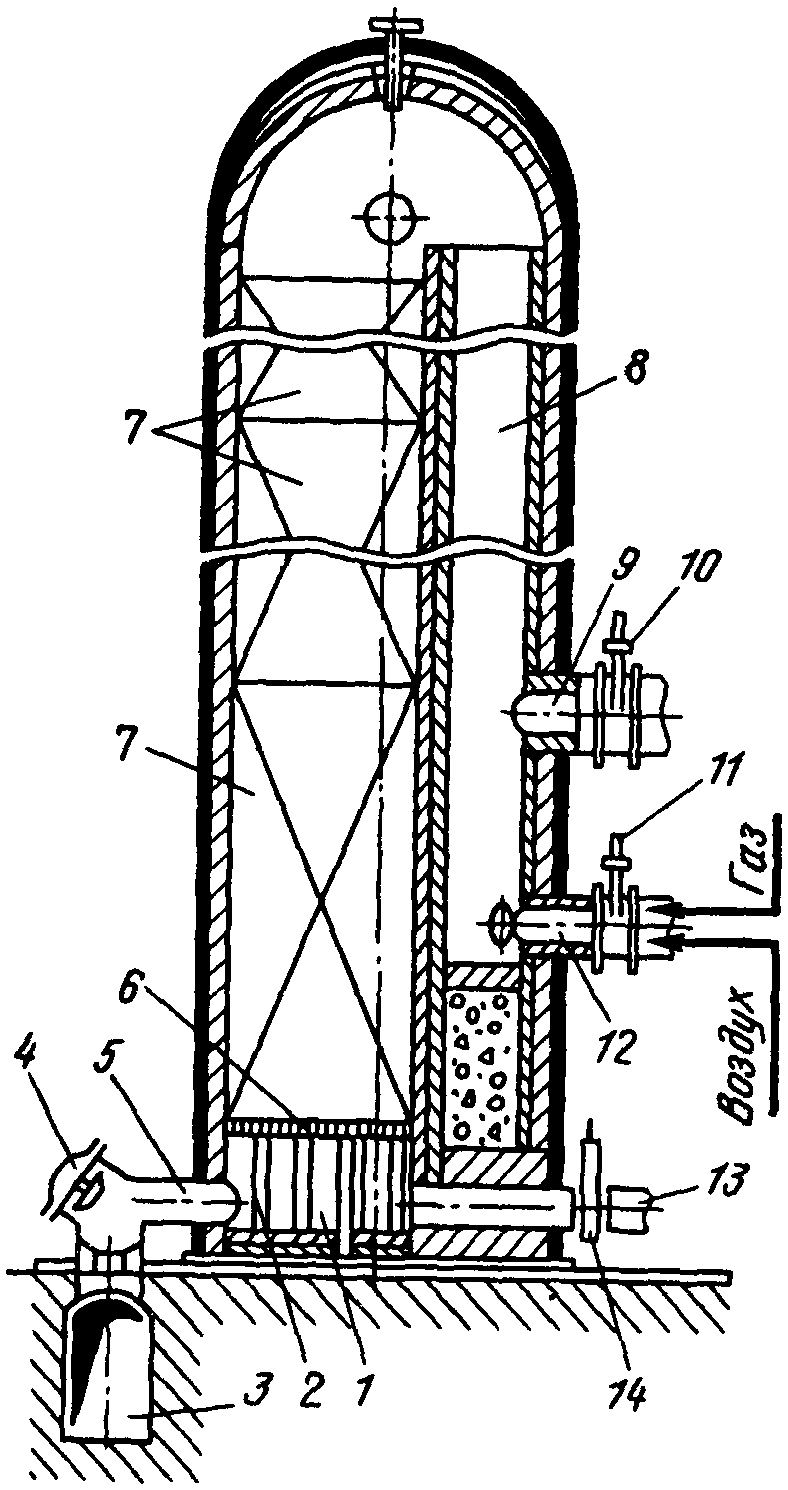

С овременный

воздухонагреватель (рисунок 2)

представляет собой вертикально

расположенный куполообразный цилиндр

высотой до 50 и диаметром 9 м. Снаружи

воздухонагреватель заключен в стальной

кожух, который изнутри выложен огнеупорным

и теплоизоляционным кирпичом для

предотвращения прогара и деформаций

кожуха, а также для уменьшения тепловых

потерь в атмосферу.

овременный

воздухонагреватель (рисунок 2)

представляет собой вертикально

расположенный куполообразный цилиндр

высотой до 50 и диаметром 9 м. Снаружи

воздухонагреватель заключен в стальной

кожух, который изнутри выложен огнеупорным

и теплоизоляционным кирпичом для

предотвращения прогара и деформаций

кожуха, а также для уменьшения тепловых

потерь в атмосферу.

Рисунок 2 – Разрез воздухонагревателя

1 – поднасадочное пространство; 2 – колонны; 3 – боров; 4 – тарельчатые дымовые клапаны; 5 – патрубки; 6 – чугунная решетка; 7 – насадка; 8 – камера горения; 9 – патрубок для отвода горячего дутья; 10 – клапан; 11 – клапан горелки; 12 – горелка; 13 – трубопровод холодного дутья; 14 – клапан

Внутреннее пространство воздухонагревателя разделено не доходящей до верха вертикальной стеной из огнеупорного кирпича на две части: камеру сгорания 8 и огнеупорную насадку 7 с вертикальными каналами, которые вверху соединяются с камерой сгорания подкупольным пространством, а внизу – с поднасадочным пространством 1.

Поднасадочное пространство в зависимости от режима работы воздухонагревателя может соединяться либо с боровом и дымовой трубой, либо с воздухопроводом холодного дутья.

Кожух воздухонагревателя выполнен сварным из листовой низколегированной стали толщиной 12 – 18 мм и полностью герметизирован. Снизу к кожуху приварено днище, закрепленное по периферии фундаментными болтами. К кожуху снаружи приварены штуцера с фланцами для присоединения к воздухонагревателю соответствующего оборудования. Для осмотра и ремонта воздухонагревателя в кожухе предусмотрены люки и лазы. Кожух купола и участки вырезов под штуцера, люки и лазы выполнены из листов большей толщины.

Внизу воздухонагревателя насадка опирается на массивную чугунную решетку 6, уложенную на чугунные колонны 2, которые установлены на выложенное кирпичом днище.

Воздухонагреватель работает циклично. Цикл работы начинается с нагрева насадки. Для этого в камеру сгорания принудительно подают газо-воздушную смесь, которая, соприкасаясь с раскаленными стенами в нижней части камеры сгорания, воспламеняется и полностью сгорает в шахте камеры сгорания. Максимальная температура продуктов сгорания (1370 – 1500С) достигается в подкупольном пространстве, где газы, изменив свое направление на 180, устремляются вниз через вертикальные каналы огнеупорной насадки, передавая ей свое тепло. Из вертикальных каналов насадки газы поступают в поднасадочное пространство, охлажденными до 200 – 400С и через два отверстия дымовых каналов поступают в дымовой боров и в дымовую трубу.

Передача тепла более нагретых газов менее нагретой насадке происходит в основном конвекцией и лишь частично излучением. Поэтому чем выше скорость движения, чем больше площадь их соприкосновения с насадкой и чем больше разность температур газов и насадки, тем интенсивнее протекает передача тепла.

После окончания нагрева насадки воздухонагреватель переводят на нагрев дутья. Для этого специальными клапанами отсоединяют воздухонагреватель от горелки и дымового борова и соединяют поднасадочное пространство с воздухопроводом холодного дутья, а камеру сгорания с воздухопроводом горячего дутья. Холодный воздух от воздуходувной машины из поднасадочного пространства устремляется через каналы насадки и движется снизу вверх, отбирая тепло нагретой насадки. Из вертикальных каналов насадки нагретый до высокой температуры воздух выходит в подкупольное пространство, где изменяет направление движения на 180 и через камеру сгорания поступает в воздухопровод горячего дутья, который соединен с кольцевым воздухопроводом доменной печи. Работу воздухонагревателя в период нагрева насадки принято называть газовым режимом воздухонагревателя, а работу в период нагрева дутья – воздушным режимом воздухонагревателя.

Температура нагрева дутья зависит от степени нагрева насадки. Нагрев насадки определяется допустимой температурой нагрева футеровки купола воздухонагревателя и температурой отходящих продуктов сгорания внизу насадки. В высокотемпературном воздухонагревателе температура нагрева купола достигает 1550С, а температура отходящих продуктов сгорания 450С.

По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддерживать температуру дутья постоянной.

Режим нагрева длится приблизительно 2ч и примерно в два раза продолжительнее дутьевого режима. Следовательно, необходимо не менее трех кауперов – два одновременно нагреваются, а один нагревает воздух. Фактически на печь приходятся четыре каупера, а в некоторых случаях – семь кауперов на две печи.

Кроме газового и воздушного режимов, существует специальный режим воздухонагревателя, применяемый во время остановок доменной печи на смену сгоревших элементов фурменного прибора. Он применяется для отсасывания горновых газов из печи через воздухонагреватель путем использования естественной тяги, создаваемой дымовой трубой. Продолжительность работы одного воздухонагревателя в режиме «тяга» не должна превышать 20 мин ввиду возможного оплавления верхних рядов насадки.

На современных доменных печах устанавливают четыре воздухонагревателя, имеющие суммарную поверхность нагрева из расчета 63 м2 на 1 м3 полезного объема доменной печи. Для обогрева воздухонагревателей применяют доменный газ, а также смеси доменного и коксового, доменного и природного газов.

Блок воздухонагревателей может работать в одном из трех режимов: последовательном, попарно-параллельном или с перекрытием.

При последовательном режиме работы один воздухонагреватель находится на дутье, остальные на нагреве. Температура горячего дутья в этом случае поддерживается путем смешения с холодным дутьем при помощи смесительного клапана. В начале периода работы ВН на дутье клапан имеет максимальное открытие, которое уменьшается до практически полного закрытия по мере остывания ВН. [2]

Режим работы воздухонагревателей

Заданный режим работы воздухонагревателей регламентируется режимной картой, составляемой ЦЛМК для каждого блока воздухонагревателей, согласованной со старшим мастером участка газового хозяиства и утвержденной начальником цеха.

Воздухонагреватель может работать в одном из следующих режимов:

- режим нагрева,

- режим дутья,

- режим отделения,

режим тяги.

При переводе воздухонагревателей с одного режима на другой открытие и закрытие клапанов производится в строго определенной последовательности:

а) снимается воздухонагреватель с режима «нагрев»;

б) ставится воздухонагреватель на режим «дутье»;

в) снимается воздухонагреватель с режима «дутье»;

г) ставится воздухонагреватель на режим «нагрев».

Снятие воздухонагревателя с режима «нагрев» производится в следующей последовательности:

а) закрываются два газовых дроссельных клапана газовой горелки;

б) убеждаются в отсутствии пропуска газа через газовые дроссельные клапаны газовой горелки;

в) через 1 минуту выключается мотор вентилятора или закрывается воздушный дроссельный клапан при централизованной подаче воздуха горения от ЦВС;

г) закрывается отдельный клапан газовой горелки;

д) убеждаются в закрытии отдельного клапана газовой горелки;

е) убеждаются в закрытии пропускного клапана;

ж) закрываются дымовые клапаны.

Постановка воздухонагревателя на режим «дутье» производится в следующей последовательности:

а) в 3-4 приема открывается наборной клапан холодного дутья;

б) убеждаются в выравнивании давления дутья в воздухонагревателе и в воздухопроводе горячего дутья;

в) открывается клапан горячего дутья;

г) открывается клапан холодного дутья;

д) регулятором температуры горячего дутья устанавливается заданная температура дутья;

Снятие воздухонагревателя с режима «дутье» производится в следующей последовательности:

а) закрывается клапан холодного дутья;

б) закрывается клапан горячего дутья;

в) убеждаются в закрытии клапанов дутья;

г) открывается перепускной клапан;

д) убеждаются в отсутствии пропуска дутья через клапан горячего дутья или через клапан холодного дутья.

Постановка воздухонагревателя на режим «нагрев» производится в следующей последовательности:

а) убеждаются в выравнивании давления в воздухонагревателе и в дымовом борове;

б) открываются дымовые клапаны;

в) закрывается перепускной клапан;

г) открывается отделительный клапан газовой горелки;

д) открывается отделительный газовый дроссельный клапан и открывается регулирующий газовый дроссельный клапан на угол зажигания;

е) убедившись в воспламенении газа, включается дутьевой вентилятор или открывается воздушный дроссельный клапан при централизованной подачи воздуха от ЦВС;

ж) увеличивается расход газа до заданного.

При режиме «отделение» все клапаны воздухонагревателя, кроме перепускного, должны быть закрыты, а перепускной клапан – открыт. На режиме «отделение» воздухонагреватель находится только в период остановки доменной печи, а также при производстве текущего ремонта или при устранении неполадок в работе механического или электрического оборудования, требующего остановки ВН. В другое время воздухонагреватель должен находиться только в режиме «нагрев» или в режиме «дутье».

Как исключение, при необходимости воздухонагреватель после снятия с режима «нагрев» до постановки на режим «дутье» может находиться под давлением, т.е. с открытым клапаном.

При кратковременных остановках доменная печь на «тягу» берется только через тяговую трубу. В исключительных случаях, когда тяговая труба находится в нерабочем состоянии, допускается брать печь на «тягу» через ВН по разрешению старшего мастера участка газового хозяйства или старшего мастера смены.

Постановка ВН на режим «тяга» производится в следующей последовательности:

а) универсальный переключатель специального режима (УП) устанавливается в положение «тяга»;

б) открываются дымовые клапаны;

в) закрывается перепускной клапан;

г) открываются жалюзи газовой горелки и переводят их с автоматического на дистанционное управление;

д) открывается отдельный клапан газовой горелки, на ВН с централизованной подачей воздуха горения подается 7000-10000 м3/мин воздуха;

е) открывается клапан горячего дутья;

ж) убеждаются в горении газа в воздухонагревателе.

Доменная печь берется на «тягу» через хорошо прогретый воздухонагреватель, чтобы обеспечить воспламенение и устойчивое горение газа. Температура купола должна быть не ниже 1000 0С.

В случае образования в печи большого количества водорода брать печь на «тягу» через ВН запрещается. В этом случае во время уменьшения количества дутья при давлении 0,3-0,5 кгс/см3 следует закрыть воду на горелую арматуру и сделать выдержку, необходимую для удаления водорода из печи.

Доменная печь должна быть на режиме «тяга» через один и тот же воздухонагреватель не более одного часа. Постановка доменной печи на «тягу» через два ВН допускается в исключительных и только под руководством ответственных работников доменного цеха не ниже старшего мастера смены.

При повышении температуры купола выше заданной или понижении температуры купола до 900 0С на режим «тяга» берется другой ВН. Постановка на режим «тяга» другого воздухонагревателя производится только по разрешению мастера печи.

В период режима «тяга» контролируется сгорание газа в камере горения.

Воздухонагреватели с динасовой футеровкой брать на режим «тяга» запрещается.

Снятие воздухонагревателя с режима «тяга» производится в следующей последовательности:

а) закрывается клапан горячего дутья;

б) убеждаются в отсутствии горения газа в камере горения;

в) воздухонагреватель вентилируется в течении 10-15 минут на естественной тяге;

г) закрывается отдельный клапан газовой горелки.

Перевод воздухонагревателя с одного режима на другой осуществляется тремя способами управления:

а) ручным;

б) индивидуальным;

в) циклическим.

При ручном управлении электрическую схему отключают. Открытие и закрытие клапанов производит газовщик с помощью ручных приводов.

При индивидуальном управлении при помощи соответствующих УП, расположенных на щите управления, или кнопки производится открытие или закрытие клапанов электроприводом. УП или кнопка удерживается до загорания сигнальной лампы конечного положения клапана.

При циклическом управлении посредством поворота УП переводится управление воздухонагревателем в один из предусмотренных схемой режимов:

а) нагрев;

б) отделение;

в) дутье.

Доменный воздухонагреватель как объект управления

В современных воздухонагревателях доменной печи процесс нагрева насадки и регулирование температуры горячего дутья полностью автоматизированы. Процесс нагрева дутья – это периодический процесс. Периодически происходит переключение ВН с дутья на нагрев и обратно, соответственно определенную последовательность операций на ВН приходиться постоянно выполнять в определенные моменты времени. Отсюда вытекают особенности блока и отдельного ВН в частности как объектов управления.

Главной задачей управления ВН является нагрев дутья до заданной температуры с минимальным временем и минимальным расходом энергоносителей.

Чтобы представить ВН как ОУ изобразим его схематически (рисунок 4). При рассмотрении ВН как ОУ можно выделить следующие входные и выходные величины:

- входными величинами являются расход смешанного газа, расход вентиляторного воздуха, температура дыма, время продувки, температура насадки, температура холодного воздуха и расход холодного воздуха;

- выходными величинами являются температура купола и температура дыма.

Основным выходным параметром является температура готового дутья. Его регулирование является одной из основных задач управления воздухонагревателем. Этот параметр зависит от температуры насадки, температуры и расхода холодного воздуха. Получение готового дутья заданной температуры осуществляется путем подмешивания в горячий воздух большего или меньшего количества холодного воздуха, расход которого в свою очередь зависит от его температуры.

Рисунок 4 – Воздухонагреватель как объект управления

Воздухонагреватель доменной печи представляет собой сложный тепловой объект автоматического управления. Возмущения, действующие в системе, связаны с изменениями теплоты сгорания отопительного газа, его давления и расхода холодного дутья на печь. Локальная автоматика воздухонагревателя управляет процессом регенерации тепла в насадках главным образом по времени с ограничением максимальной температуры низа; для управления служат регуляторы-стабилизаторы давления газа, температуры купола и температуры горячего дутья.

Функция АСУ ТП воздухонагревателей – оптимизация их тепловых режимов, что сводится к решению трех задач:

определение оптимальной длительности составляющих цикла работы воздухонагревателей (длительности периода нагрева или дутья);

выбор оптимальных параметров – температуры купола, расхода газа и закона их изменения в период нагрева воздухонагревателя;

поиск оптимального режима работы блока – последовательного, попарно-параллельного или смешанного.

Реализация этих функций возможна только на УВМ.

Целью управления воздухонагревателем при ограничении на его тепловую мощность может служить получение максимальной температуры горячего дутья или максимального среднего теплоусвоения воздухонагревателя.

В основу оптимизации положен стоимостной критерий – минимум средних затрат на нагрев дутья.

Для воздухонагревателя предусмотрен контроль следующих параметров:

а) наличие факела – для поддержания процесса нагрева;

б) температура дыма – температура отходящих газов должна достигать до 450ºС, данный параметр необходимо контролировать, т. к. за счет уменьшения температуры продуктов сгорания стабилизируется температура купола;

в) расход смешанного газа – для того, чтобы не перегреть купол воздухонагревателя;

г) расход вентиляторного воздуха - для того, чтобы не перегреть купол воздухонагревателя;

д) расход холодного воздуха – для поддержания процесса нагрева и температуры готового дутья;

е) давление смешанного газа;

ж) давление вентиляторного воздуха;

з) разряжение в дымовом борове;

и) перепад давления горячего дутья;

к) содержание СО в дымовых газах;

л) температура поверхности кожуха.

Автоматически регулируются следующие параметры:

а) температура купола – температура купола должна не превышать 1550 ºС, данный параметр регулируется для обеспечения защиты купола, верха насадок и нижних строений воздухонагревателя от перегрева;

б) соотношение топливо – воздух - для того, чтобы не перегреть купол воздухонагревателя;

в) температура дутья – регулируется для того, чтобы подавать такое количество холодного воздуха, которое необходимо, чтобы разбавить горячее дутье и получить готовое дутье требуемой температуры.

Также регулировать необходимо температуру купола для обеспечения защиты его, верха насадок и нижних строений воздухонагревателя от перегрева (в высокотемпературном воздухонагревателе температура купола достигает 1550 ºС).

Основные задачи управления и регулирования

Задачами автоматического управления тепловым режимом воздухонагревателей являются полное и экономичное сжигание топлива, нагрев насадки до заданной температуры с ограничением предельной температуры купола для предотвращения разрушения огнеупоров, автоматическое переключение с режима нагрева на режим дутья и наоборот.

Расход газа на каждый воздухонагреватель II контролируется датчиком 2а в комплекте со вторичным прибором 2б и поддерживается на заданном уровне регулятором расхода 2г с помощью исполнительного механизма 2д с регулирующей заслонкой 2е, установленной на подводе газа к горелке III.

Рисунок 5. – Системы автоматического регулирования в ВН

Температура купола стабилизируется системой, состоящей из датчика температуры 1а, вторичного прибора 1б, регулятора 1в и исполнительного механизма 1д, который воздействует на лопатки направляющего аппарата вентилятора IV.

Температура дыма после воздухонагревателя измеряется термоэлектрическим термометром - термопара 4а и вторичный прибор 4б.

Работа системы регулирования нагрева протекает следующим образом. Из схемы автоматического переключения воздухонагревателей поступают сигналы на включение вентилятора и частичное открытие клапана на газопроводе. Если в камере горения вспыхивает факел, то датчик наличия факела 3а даёт разрешение на включение регулятора расхода 2г, который с этого момента начинает поддерживать заданный расход газа. Расход воздуха в этот момент устанавливают с таким расчётом, чтобы коэффициент расхода воздуха был близок к единице. Температура купола начинает возрастать и в некоторый момент времени достигает максимально допустимого значения, установленного задатчиком. С этого момента регулятор 1в начинает увеличивать расход воздуха, открывая лопатки направляющего аппарата вентилятора 1е. При этом температура купола стабилизируется вследствие уменьшения температуры продуктов сгорания, а теплоотдача от газов к насадке воздухонагревателя увеличивается, так как возрастает количество продуктов сгорания и увеличивается скорость их движения по каналам насадки.

По мере прогрева насадки возрастает температура дыма, уходящего из воздухонагревателя. Когда она достигает максимально допустимого значения, заданного задатчиком 4в, корректирующий прибор 4б изменяет задание регулятору расхода газа 2г, не допуская дальнейшего увеличения температуры дыма. Если при этом температура купола несколько снизится, то регулятор температуры 1в сократит расход воздуха и обеспечит повышение температуры купола до заданного значения.

На схеме автоматизации БВН печи представлены следующие узлы контроля и регулирования:

- контроль и регулирование температуры под куполом воздухонагревателя (t=700-1500°С);

- контроль и регулирование соотношения газ (30 000 м3/ч) – воздух(80 000 м3/ч);

- контроль и регулирование температуры горячего дутья(1300-1450 0С);

- контроль расхода холодного воздуха(32 000 м3/ч);

- контроль разряжения в дымовом борове (±0,98 кПа);

- контроль температуры отходящих газов (400 0С);

- контроль давления смешанного газа (0-4 кПа);

- контроль давления вентиляторного воздуха (0-1,5 кПа);

- контроль содержания СО в дымовых газах (0-2 %)

- контроль температуры поверхности кожуха (150 0С).

Для контроля за режимом нагрева воздухонагреватели доменной печи №2 оборудованы следующими самопишущими регистрирующими контрольно-измерительными приборами:

- температура купола воздухонагревателя;

- температура дыма воздухонагревателя;

- расхода газа на блок воздухонагревателей;

- расход газа на один воздухонагреватель;

- давление чистого газа;

- вычислительные машины.

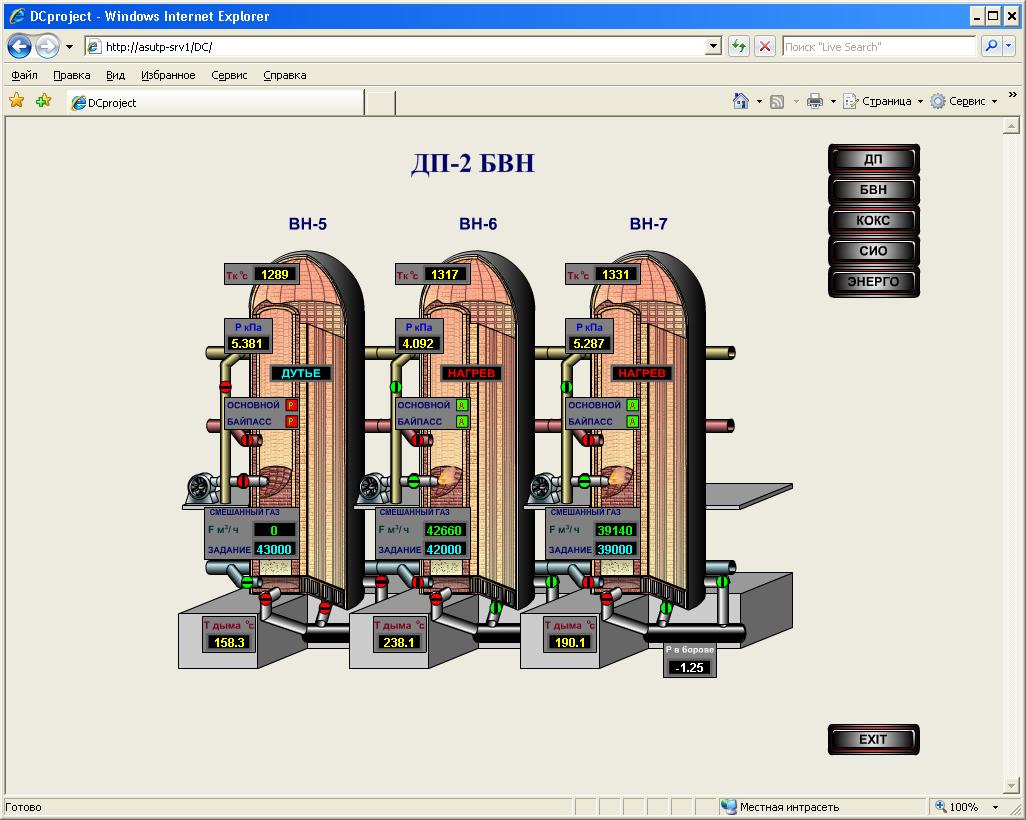

3.4 АСУ ТП БВН

АСУ ТП блока воздухонагревателей выполняет следующие функции:

сбора и обработки информации о технологических параметрах;

допускового контроля технологических параметров процесса доменной плавки и нагрева воздухонагревателей;

визуализации процесса - отображения оперативной информации в виде мнемосхемы доменной печи и блока воздухонагревателей и необходимого количества отдельных детализирующих их фрагментов и таблиц;

формирования информационных массивов технологических параметров;

графического представления изменений технологических параметров (текущих и архивных) за любые промежутки времени на мониторах рабочих станций и их печати на принтере по запросу оператора;

учета и ведения архивов технологических параметров;

контроля состояния технологического оборудования с помощью программируемых логических контроллеров и операторских станций;

автоматического регулирования и стабилизации технологических параметров контроллерами по типовым законам регулирования с вводом задаваемых значений параметров регулирования с клавиатуры операторских станций;

формирования и выдачи блокировок в электрические схемы управления механизмами комплекса доменной печи;

формирования и выдачи регламентированных аварийных и технологических сообщений на мониторы операторских станций и их квитирования;

архивирования и протоколирования на операторских станциях аварийных и технологических сообщений, и распечатки их по запросу оператора на принтере;

диагностики работоспособности контроллеров, их модулей и исправности линий связи с датчиками аналоговых и дискретных сигналов;

предоставления обслуживающему персоналу сервисных возможностей для быстрого обнаружения и наладки неисправных каналов контроля технологических параметров;

предоставления обслуживающему персоналу сервисных возможностей для метрологической аттестации и поверок каналов контроля технологических параметров.

В процессе функционирования АСУ ТП непрерывно (в цикле) решаются следующие задачи:

расчета расхода природного газа по установленному соотношению расходов доменного и природного газов на газосмесительной станции (ГСС);

автоматическое управление соотношением газ-воздух с компенсацией ошибок дозирования и коррекцией по отходящим газам;

расчет теоретической температуры горения и т.д.

Комплекс технических средств включает в себя:

операторские и инженерные станции на базе офисного компьютера;

программируемые логические контроллеры (ПЛК) Allen-Bradley-500 серии 1746 с процессором SLC 5/05 серии 1747;

локальную сеть Ethernet;

локальные сети контроллеров с различными преобразователями;

мнемощит;

совмещенный пульт управления;

датчики и функциональные преобразователи;

вторичные приборы;

безбумажные регистраторы;

исполнительные механизмы.

Питание всех средств вычислительной техники осуществляется от источников бесперебойного питания.

Система визуализации, установленная на рабочих станциях, разработана с использованием программного обеспечения фирмы Rockwell Software RS View 32. Система визуализации выполняет следующие функции:

отображение оперативной информации в виде отдельных мнемосхем доменной печи и блока воздухонагревателей и необходимого количества детализирующих их фрагментов и таблиц с актуальными значениями технологических параметров;

допусковый контроль технологических параметров процесса доменной плавки и нагрева воздухонагревателей;

графическое представление изменения технологических параметров (текущих и архивных) за любые промежутки времени на мониторах, установленных на ЦПУ и их печать по запросу оператора на печатающем устройстве;

формирование и выдачу регламентированных аварийных и технологических сообщений на мониторы операторских станций, расположенные в ЦПУ доменной печи №2, и возможность квитирования этих сообщений;

архивирование и протоколирование технологических и аварийных сообщений и их печать по запросу оператора на печатающем устройстве;

формирование информационных массивов технологических параметров;

учет и ведение архивов технологических параметров;

контроль состояния технологического оборудования с помощью программируемых логических контроллеров и операторских станций;

обмен информацией между контроллерами и рабочими станциями;

выполнение технологических расчетов;

формирование и печать суточного отчета о работе доменной печи.

Эти функции реализуются в составе программного обеспечения при разработке соответствующих видеокадров.

Система визуализации АСУ ТП обеспечивает отображение состояния параметров функционирования доменной печи, воздухонагревателей, состояния оборудования и параметров энергоносителей, ввод и изменение заданных значений параметров регулирования, а также выполнение технологических расчетов.

Отдельные функции системы визуализации реализованы средствами RS View 32., как правило, на одних и тех же кадрах и, поэтому, отдельно не рассматриваются.

Отчетные документы формируются также средствами RS View 32, разрабатываются на стадии разработки программного обеспечения и уточняются на стадии ввода системы в эксплуатацию.

Используемая информация.

В качестве входной информации в системе используются: аналоговые и дискретные сигналы, поступающие от контроллеров, данные, получаемые от контроллеров в ходе решаемых ими задач, а также данные, поступающие от операторов с операторских станций.

Результатом работы системы является:

оперативная информация в виде цветных видеокадров, позволяющая вести наблюдение за ходом процесса и состоянием технологического оборудования;

аварийные и технологические сообщения о выходе технологических параметров за допустимые пределы;

архивная информация в виде графиков, отображающих в графическом виде параметры технологического процесса и состояние технологических агрегатов, необходимых для анализа работы оборудования и принятия решений по улучшению работы технологического оборудования и персонала;

результаты расчетов технологических параметров.

Аварийные и технологические сообщения выдают на операторские и инженерные станции в соответствии с их назначением. Звуковые сигналы выдают на крайние панели мнемощита с учетом расположения светодиодов, на которые выдается аварийный сигнал. В состав спецПО входят также приложения служащие лоя передачи данных на сервер Lin17.

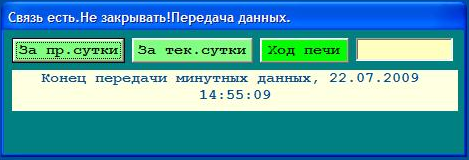

П риложение

ORA

(рис.7) служит для передачи данных о

текущих параметрах работы доменной

печи на сервер для последующей обработки.

На сервере установлена СУБД Oracleс

соответствующим образом организованными

БД, для доменного цеха это база данных

ASUDOM

с таблицами DUTREG

(параметры дутьевого режима), KOLGAZ

(переметры доменного газа), RESURS

(информация о потребляемых энергоресурсах

и материалах). Программа берет данные

непосредственно из контроллера по

OPC-технологиии

и через ODBC

протокол передает их на сервер. В случае

если немедленная передача данных

невозможна (проблемы сети), ведется

накопление данных для последующей

передачи.

риложение

ORA

(рис.7) служит для передачи данных о

текущих параметрах работы доменной

печи на сервер для последующей обработки.

На сервере установлена СУБД Oracleс

соответствующим образом организованными

БД, для доменного цеха это база данных

ASUDOM

с таблицами DUTREG

(параметры дутьевого режима), KOLGAZ

(переметры доменного газа), RESURS

(информация о потребляемых энергоресурсах

и материалах). Программа берет данные

непосредственно из контроллера по

OPC-технологиии

и через ODBC

протокол передает их на сервер. В случае

если немедленная передача данных

невозможна (проблемы сети), ведется

накопление данных для последующей

передачи.

Рис.7. Окно программы ORA

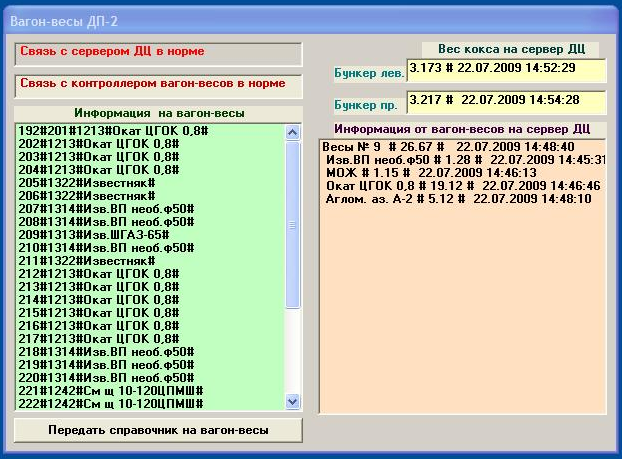

Приложение Vagves (Рис.8) служит для приема информации о материалах загруженных в печь от устройств нижнего уровня (контроллер и радиомодем) и передачи их в БД сервера. Затем эта информация используется для определения кол-ва материалов прогруженных в печь

Рисунок 8. Окно программы Vagves

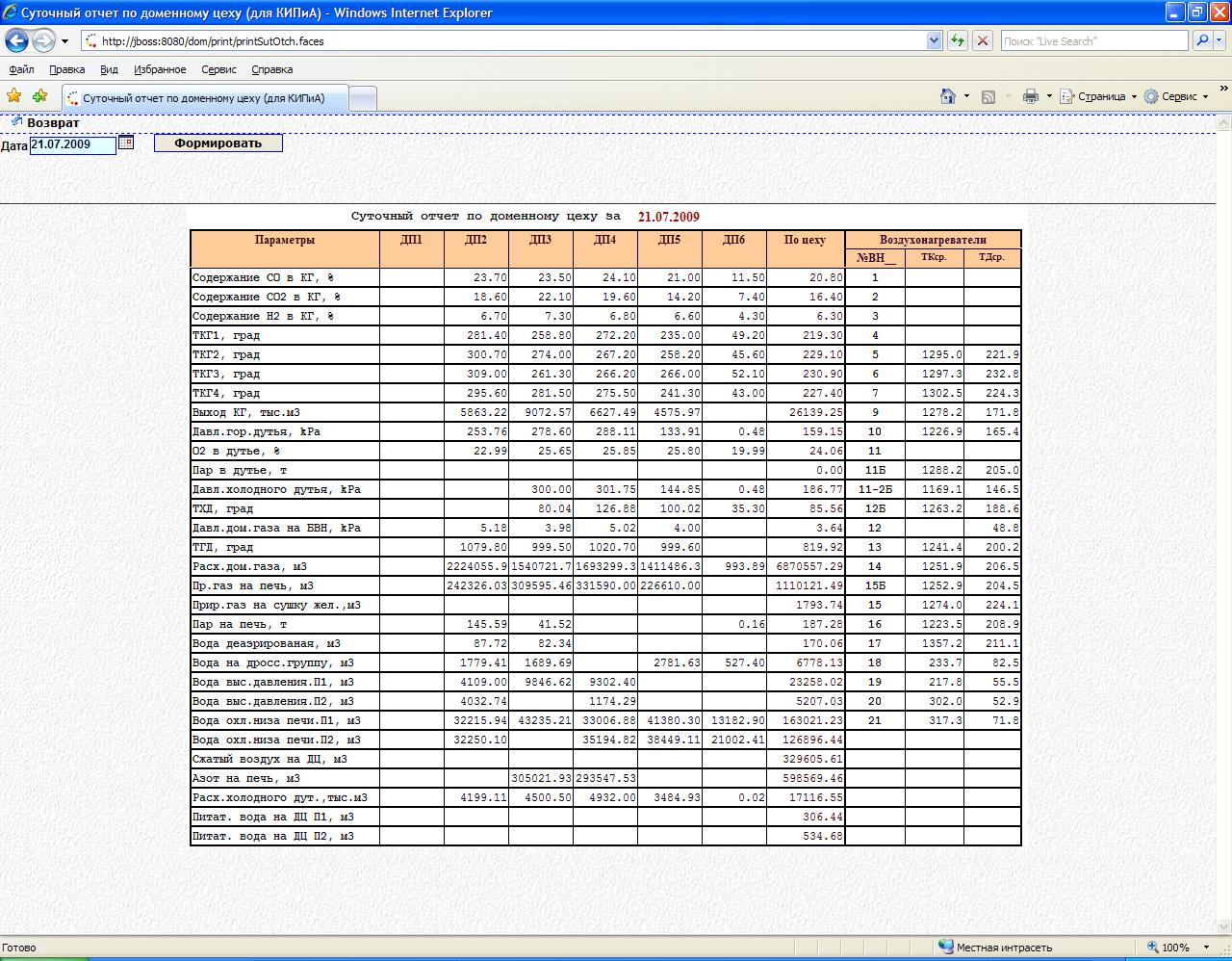

Данные на сервере используются с помощью различных web-приложений, например – данные о расходах энергоресурсов отображаются в отчете для цеха КИП (рис.9)

Рисунок 9. Web-форма отчета по энергоресурсам

4 Экономическая часть

График работы персонала. Исходные данные для расчёта планового баланса использования рабочего времени (длительность отпуска, болезней, выполнения государственных и общественных обязанностей). Общая численность персонала на участке – 16 чел., 5 разряд – 12 чел.,6 разряд – 4 чел.

Структура участка АСУ ТП

Начальник участка |

|||||

Ведущий инженер-программист (1 чел.) |

Ведущий инженер по автоматизации (2 чел.) |

Слесарь АСУ ТП (1 чел.) |

|||

Сменный персонал (16 чел.) |

|||||

I бригада |

II бригада |

III бригада |

IV бригада |

||

Сменный персонал работает по четырех бригадному графику непрерывной работы (ЖД график по 12 часов)

5 бригада работает по пятидневному графику работы с 7.00 до 15.30 часов.

Таблица 1 — Тарифные ставки

Разряд |

Тариф |

Ночные |

Вечерние |

Переработка |

5 |

8,22 |

2,23 |

1,12 |

8,22 |

6 |

9,44 |

2,61 |

1,3 |

9,44 |

Таблица 2 — Штат рабочих

Участки КИП и должности |

Кол-во человек |

Разряд |

Сетка оплаты |

Тариф, гр-н |

Бригада№1 |

|

|

|

|

Сменный инженер |

2 |

5 |

111 |

5,58 |

Сменный инженер |

2 |

6 |

111 |

6,52 |

Бригада№2 |

|

|

|

|

Сменный инженер |

2 |

5 |

111 |

5,58 |

Сменный инженер |

2 |

6 |

111 |

6,52 |

Бригада№3 |

|

|

111 |

|

Сменный инженер |

2 |

5 |

111 |

5,58 |

Сменный инженер |

2 |

6 |

111 |

6,52 |

Бригада№4 |

|

|

|

|

Сменный инженер |

2 |

5 |

111 |

5,58 |

Сменный инженер |

2 |

6 |

111 |

6,52 |

Бригада № 5 |

|

|

|

|

Начальник участка |

1 |

|

|

|

Ведущий инженер по автоматизации |

2 |

|

|

|

Ведущий инженер - программист |

1 |

|

|

|

Слесарь АСУ ТП |

1 |

|

|

|

Итого по участку |

20 |

|

|

|