- •2. Пластмассы. Классификация. Основные компоненты. Свойства.

- •5. Получение пленок методом полива. Ориентационные явления и структура пленок.

- •8. Склеивание пластмасс. Типы клеев. Требования к ним. Технологический процесс склеивания.

- •10. Литье под давлением. Технологические параметры литья. Их влияние на качество изделий.

- •14. Экструзия термопластов, червячные прессы. Зоны червяка. Виды потоков. Распределение расплава по длине корпуса экструдера. Температурный режим экструзии.

- •18. Плоскощелевой метод получения лент. Свойства полученных изделий.

- •21. Нанесение покрытий на провода и кабели.

- •22. Изготовление полых изделий экструзионно-выдувным методом. Работа агрегата. Технологические параметры процесса.

- •Технологические параметры процесса. Качество получаемых изделий и производительность процесса зависят от технологических параметров процесса, к числу которых относятся:

- •27. Параметры впрыска термопластов при литье под давлением. Продолжительность цикла. Давление в цилиндре и форме.

- •Продолжительность технологического цикла

22. Изготовление полых изделий экструзионно-выдувным методом. Работа агрегата. Технологические параметры процесса.

Этот метод предусматривает использование трубчатой заготовки, полученной экструдированием расплава. Перерабатываются этим методом в основном полиолефины, ПВХ, ПС и его сополимеры. Этим методом получают разнообразные бутыли, флаконы, канистры, емкости для хранения и транспортировки жидкостей.

Технологический процесс включает в себя след. операции: 1) получение трубчатой заготовки; 2) смыкание формы; 3) раздув заготовки сжатым воздухом; 4) охлаждение изделия; 5) размыкание форм и извлечение готового изделия.

Сущность метода: Из экструдера расплав термопласта поступает в головку, откуда он выдавливается в виде трубчатой заготовки кольцевого сечения 5 в пространство между разомкнутыми полуформами 6 (поз. I). Когда длина заготовки достигнет требуемой величины, полуформы с помощью пневмоцилиндров 7 смыкаются (поз. II), при этом нижний конец заготовки пережимается и сваривается, а верхний конец плотно обжимается на выступающей части сердечника (дорна) 3 головки.

Кран 2 открывается, и сжатый воздух через центральное отверстие в дорне 3 подается внутрь заготовки, раздувая и обжимая ее по холодной формообразующей поверхности формы. Происходит охлаждение и затвердевание материала отформованного изделия. Как только изделие становится достаточно формоустойчивым, пневмоцилиндры 7 раскрывают полуформы 6, изделие 8 извлекается и вновь начинается экструзия заготовки (поз. III); цикл повторяется.

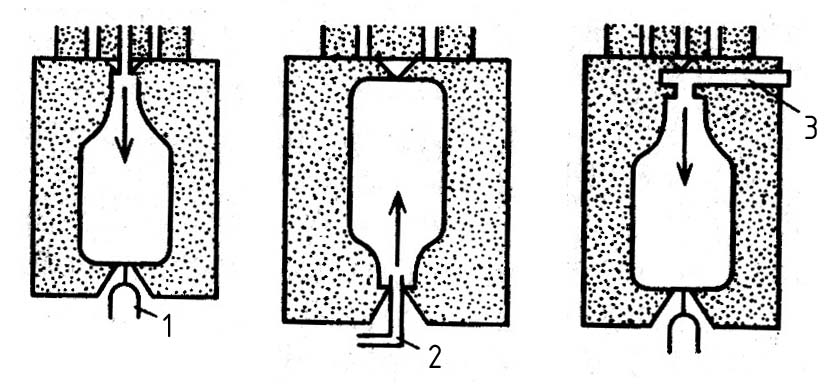

Применяются три способа раздува: подача воздуха через дорн раздувной головки; через ниппель (см. рис. 4.45); через раздувную иглу, прокалывающую заготовку, зажатую в форме.

.Первый метод (рис. 4.45, а) применим только в тех случаях, когда изделие имеет центральное расположение горловины. Однако, этот способ неприемлем в силу того, что возможно охлаждение головки воздухом и дно будущего изделия оформляется путем сваривания нижней, более охлажденной части трубчатой заготовки. Применяется редко.

Второй метод (рис. 4.45, б) наиболее распространен. Раздувной ниппель в плоскости смыкания форм, обычно, оформляет горловину изделия. Этот способ применяется только в тех случаях, когда горловина изделия оформляется в плоскости сварного шва.

Достоинством третьего способа (рис. 4.45, в) является то, что изделие можно изготавливать с горловиной, расположенной практически в любой точке. Однако возникает сложность в прокалывании стенки трубчатой заготовки, так как она эластична.

1 – облой, 2 – ниппель, 3 – отверстие для ввода иглы

Для придания устойчивости заготовке в момент прокалывания осуществляется предварительное раздувание трубчатой заготовки сжатым воздухом, который подается в заготовку через вспомогательное сопло, расположенное в нижней части формы. Из всех вариантов третий применяется меньше всего.

При изготовлении полых изделий стремятся к увеличению производительности агрегата. В связи с этим, наряду с агрегатами обычного типа находят применение непрерывно действующие агрегаты.

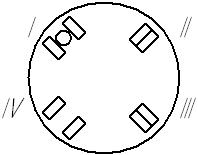

В одних агрегатах имеется четырехпозиционный карусельный стол (рис. 4.46), на котором формы совершают круговое движение, проходя последовательно через стадии: выдувания, охлаждения, сбрасывания изделий.

Экструдер работает непрерывно.

Рис. 4.46. Схема карусельной раздувной машины:

I – стадия захвата заготовки; II, III – стадии охлаждения; IV – стадия сброса изделия

В позиции I выдавливается трубчатая заготовка, через 1/4 цикла форма смыкается, поворачивается на 90° и попадает в позицию II – охлаждение. Затем опять поворот на 90° продолжение охлаждения в сомкнутой форме. Размыкание в позиции IV.