- •2. Пластмассы. Классификация. Основные компоненты. Свойства.

- •5. Получение пленок методом полива. Ориентационные явления и структура пленок.

- •8. Склеивание пластмасс. Типы клеев. Требования к ним. Технологический процесс склеивания.

- •10. Литье под давлением. Технологические параметры литья. Их влияние на качество изделий.

- •14. Экструзия термопластов, червячные прессы. Зоны червяка. Виды потоков. Распределение расплава по длине корпуса экструдера. Температурный режим экструзии.

- •18. Плоскощелевой метод получения лент. Свойства полученных изделий.

- •21. Нанесение покрытий на провода и кабели.

- •22. Изготовление полых изделий экструзионно-выдувным методом. Работа агрегата. Технологические параметры процесса.

- •Технологические параметры процесса. Качество получаемых изделий и производительность процесса зависят от технологических параметров процесса, к числу которых относятся:

- •27. Параметры впрыска термопластов при литье под давлением. Продолжительность цикла. Давление в цилиндре и форме.

- •Продолжительность технологического цикла

21. Нанесение покрытий на провода и кабели.

осуществляется

методом экструзии. Для покрытия проволоки

изоляцией используется червячные прессы

с

мм,

мм,

.

Основные материалы, применяемые для

покрытия проводов – полиэтилен,

пластифицированный ПВХ.

.

Основные материалы, применяемые для

покрытия проводов – полиэтилен,

пластифицированный ПВХ.

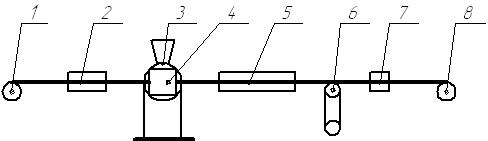

Т ехнологическая

схема процесса нанесения покрытий на

провода приведена на рис.

4.39.

ехнологическая

схема процесса нанесения покрытий на

провода приведена на рис.

4.39.

6 – натяжное устройство;

При работе агрегата проволока с бухты 1 попадает в устройство для нагрева (отжига) проволоки 2, проходит через угловую формующую головку 4, закрепленную на червячном прессе 3. Затем изолированный провод попадает в охлаждающую ванну 5, проходит контролирующий аппарат 7, где проверяется на электрический пробой, и попадает в бухтомататель 8, где сворачивается в бухты.

В устройстве 2 осуществляется подогрев провода. Предварительный подогрев провода предотвращает преждевременную усадку полимера и отслаивание его от металлической поверхности. Кроме того, усадка сопровождается возникновением в полимере внутренних напряжений, что в свою очередь вызывает склонность полимера к растрескиванию при нагревании. Предварительный нагрев провода способствует улучшению прочностных показателей изоляции. Подогрев оказывает влияние и на адгезию полимера к поверхности металла и тем самым он позволяет регулировать величину адгезионного взаимодействия.

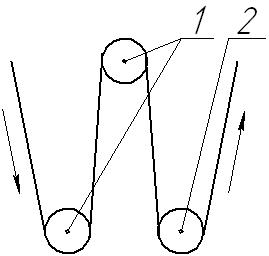

П ровода

небольшого сечения лучше всего нагревать

при пропускании их через металлические

ролики, которые сообщают данному участку

провода электрический заряд, т.е. провод

оказывается под напряжением и нагрев

его происходит за счет собственного

сопротивления (рис.

4.40). 1–ролики

нагрева, 2 –ролик охл-ия

ровода

небольшого сечения лучше всего нагревать

при пропускании их через металлические

ролики, которые сообщают данному участку

провода электрический заряд, т.е. провод

оказывается под напряжением и нагрев

его происходит за счет собственного

сопротивления (рис.

4.40). 1–ролики

нагрева, 2 –ролик охл-ия

Провода большого сечения обладают меньшим электрическим сопротивлением, поэтому они обычно нагревают с помощью пламени горелки. Подогрев способствует удалению с поверхности провода частиц сорбированной влаги и минеральных масел. Поэтому наилучший способ нагрева – пламенный. Для большинства пластических масс проволоку нагревают до 150 °С. Температурный режим экструзии определяется типом покрытия полимерного материала, а также толщиной покрытия.

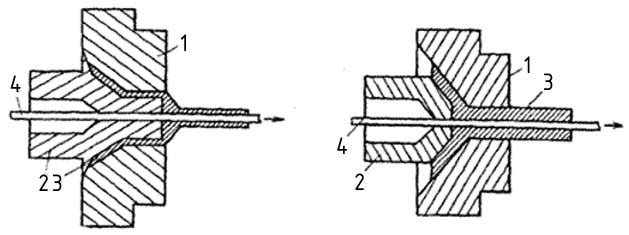

Для нанесения покрытия на проволоки применяют головки двух типов:

головки трубного типа;

головки напорного типа (головки давления).

В обоих случаях проволока проходит через экструзионную головку под углом к оси экструдера. Из головки трубного типа (рис. 4.41, а) выдавливается трубчатая заготовка, внутри которой находится провод. На выходе из головки происходит покрытие проволоки полимером за счет вакуумного отсоса через то же отверстие в дорне, через которое проходит проволока.

1

– корпус, 2 – дорн, 3 – изоляция, 4 – жила

провода

1

– корпус, 2 – дорн, 3 – изоляция, 4 – жила

провода

В головках напорного типа покрытие провода происходит внутри самой головки (рис. 4.41, б), т.е. тогда, когда расплав находится еще под давлением. Головки могут располагаться под различными углами к оси экструдера – 90°, 45°, 30°. Чаще всего встречаются головки под углом 90°.

Покрытые изоляцией провода и кабели охлаждаются, проходя через водяную ванну. Длина ванн при нанесении ПЭ изоляции составляет 9 м, а иногда 30 м и более. Для экономии производственной площади применяют сдвоенные ванны с поворотом движения кабеля в другую сторону. Покрытые изоляцией кабели и провода подвергаются испытаниям. Наиболее универсальным счит-ся испытание электрическим разрядом (провод с нанесенной изоляцией проходит через электрическое поле высокого напряжения). Диаметр провода также контролируется. Чаще всего используются фотоэлектрические устройства, в которых изолированный провод проходит через два перекрещивающихся световые луча. Линии, которые образуются при этом, попадают на чувствительный элемент. Контролирующий прибор фиксирует изменение диаметра изоляции и автоматически влияет на работу привода экструдера. Готовый изолированный провод наматывается в бухты.