- •2. Пластмассы. Классификация. Основные компоненты. Свойства.

- •5. Получение пленок методом полива. Ориентационные явления и структура пленок.

- •8. Склеивание пластмасс. Типы клеев. Требования к ним. Технологический процесс склеивания.

- •10. Литье под давлением. Технологические параметры литья. Их влияние на качество изделий.

- •14. Экструзия термопластов, червячные прессы. Зоны червяка. Виды потоков. Распределение расплава по длине корпуса экструдера. Температурный режим экструзии.

- •18. Плоскощелевой метод получения лент. Свойства полученных изделий.

- •21. Нанесение покрытий на провода и кабели.

- •22. Изготовление полых изделий экструзионно-выдувным методом. Работа агрегата. Технологические параметры процесса.

- •Технологические параметры процесса. Качество получаемых изделий и производительность процесса зависят от технологических параметров процесса, к числу которых относятся:

- •27. Параметры впрыска термопластов при литье под давлением. Продолжительность цикла. Давление в цилиндре и форме.

- •Продолжительность технологического цикла

10. Литье под давлением. Технологические параметры литья. Их влияние на качество изделий.

Этот метод дает возможность получения сложных по конфигурации изделий. Он достаточно производителен и осуществляется в автоматическом режиме; отличается экономным расходованием материала.

Литье под давлением – один из распространенных методов переработки полимеров. В процессе реализации этого метода расплав полимерного материала под высоким давлением через литниковые каналы формы впрыскивается в полость закрытой формы, уплотняется в ней и фиксируется изделие за счет охлаждения формы. После этого форма раскрывается и готовое изделие извлекается из формующих гнезд. Этим методом перерабатывают термопласты и термореактивные материалы.

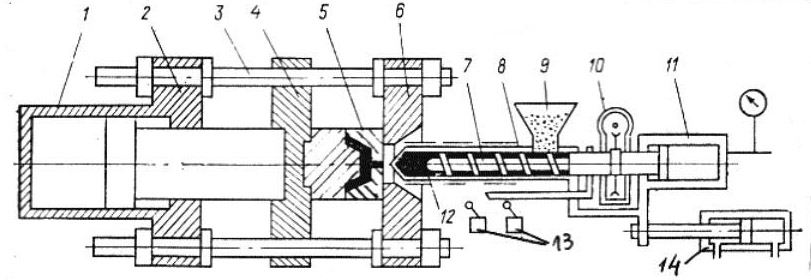

Наибольшее распространение получили горизонтальные литьевые машины с червячной пластикацией расплава, которая представлена на рисунке 1.1.

1 – гидроцилиндр; 2 – регулируемая плита; 3 – колонны; 4 – подвижная плита; 5 –форма; 6 – неподвижная плита; 7 – червяк; 8 – материальный цилиндр; 9 – бункер; 10 – колесо редуктора; 11 – цилиндр впрыска; 12 – доза расплава; 13 – концевые выключатели; 14 – гидроцилиндр

Перерабатываемый материал загружается в бункер 9, захватывается червяком 7 и за счет разности коэффициентов трения между материалом и обогреваемым цилиндром 8 и материалом с червяком транспортируется вперед. Доза расплава 12 накапливается в передней части материального цилиндра, перемещая червяк-поршень вправо. Это обеспечивается шлицевым соединением

хвостовика червяка с колесом редуктора 10. При наборе необходимой дозы

расплава вращение червяка поршня прекращается концевыми выключателями 13 и одновременно включается подача рабочей жидкости в поршневую полость цилиндра впрыска 11. Весь узел пластикации и впрыска перед этим гидроцилиндром 14 подводится к литниковой втулке литьевой формы 5. Подвижная часть формы 5 закреплена на плите 4, а неподвижная на плите 6. Замыкание и раскрытие формы происходит под действием гидроцилиндра 1, шток которого связан с подвижной плитой 4. Гидроцилиндр 1 закреплен на регулируемой плите 2, и стягивают все плиты колонны 3, по которым движется подвижная плита с полуформой.

Основными параметрами литьевых машин, которые оказывают основное влияние на конструкцию и технико-экономические характеристики машин являются:

– объём

впрыска за цикл (объём отливки)

;

;

– объёмная

скорость впрыска

(время впрыска

(время впрыска

);

);

– давление

литья

;

;

– площадь

литья

;

;

– усилия

запирания и раскрытия формы

и

и

;

;

– ход

подвижной плиты

;

;

– максимальное

расстояние между плитами

;

;

– жёсткость,

быстроходность

;

;

– пластикационная

способность

и диапазон температур инжекционного

цилиндра.

и диапазон температур инжекционного

цилиндра.

14. Экструзия термопластов, червячные прессы. Зоны червяка. Виды потоков. Распределение расплава по длине корпуса экструдера. Температурный режим экструзии.

Экструзия - процесс непрерывного выдавливания материала, находящегося в вязкотекучем состоянии, через отверстия определенной формы. Этим методом перерабатывается большинство термопластов, изготавливая из них листы, пленки, сетки, трубы, профильные изделия, электроизоляционные изделия, а также полые изделия. Изготовление осуществляется с помощью экструдеров (червячный пресс или шнек-машина). В зависимости от вида изделия экструдеры снабжаются комплектующим оборудованием: экструзионными головками, охлаждающими, тянущими, наматывающими и другими устройствами.

Червячный пресс состоит из следующих узлов: червяк, материальный цилиндр, загрузочная воронка, редуктор, электропривод, шкафы автоматики, пульт управления.

Червяк состоит из 2 частей:рабочей и хвостовой. Он должен забирать непластифицированный материал от бункера и одновременно подавать его в виде гомогенного расплава к головке. По мере приближения к головке экструдера для компенсации изменения объема и плотности при переходе термопласта из твердого в расплавленное состояние, площадь поперечного сечения червяка должна уменьшаться.

Цилиндр экструдера представляет собой цилиндрическую камеру, в которой вращается червяк и перемещается термопластичный материал.

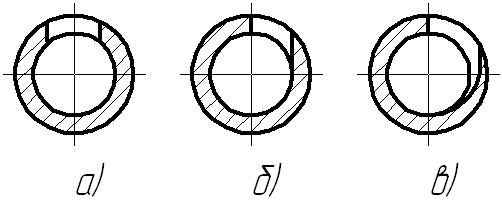

З агрузочная

воронка

может иметь либо круглое либо прямоугольное

поперечное сечение, а так же может иметь

вертикальные или наклонные стенки (рис.

4.5).

Эти стенки могут быть расположены

тангенциально к поверхности червяка

или могут быть подрезаны снизу.

агрузочная

воронка

может иметь либо круглое либо прямоугольное

поперечное сечение, а так же может иметь

вертикальные или наклонные стенки (рис.

4.5).

Эти стенки могут быть расположены

тангенциально к поверхности червяка

или могут быть подрезаны снизу.

а) центральное расположение, б) с тангенциальными стенками, в) с подрезанной снизу стенкой

З оны

червяка.

Червяк по длине можно разбить на три

зоны (рис. 4.6).

оны

червяка.

Червяк по длине можно разбить на три

зоны (рис. 4.6).

Участок, на котором перемещается не расплавленный материал, принято называть зоной загрузки или питания. Назначение зоны загрузки – подача в зону сжатия холодного материала. Движение гранулированного материала в зоне загрузки одночервячного экструдера может быть осуществлено только тогда, когда коэффициент трения материала о стенку цилиндра выше, чем о поверхность винтового канала.

Далее материал переходит во вторую зону – зону сжатия или пластикации. На этом участке глубина канала постепенно уменьшается. Конструкция этой зоны должна обеспечить не только сжатие материала, но она должна учитывать изменение объема при переходе материала из твердого состояния в вязкотекучее. Воздух, содержащийся в материале, поступающим из бункера, должен быть отжат в зону загрузки. Третья зона – зона дозирования или выдавливания (нагнетания и гомогенизации). Эта зона работает как дозирующий насос с постоянной объемной производительностью и постоянным давлением. В конце этой зоны гомогенный расплав через пакет решеток и фильтрующих сеток поступает в головку.

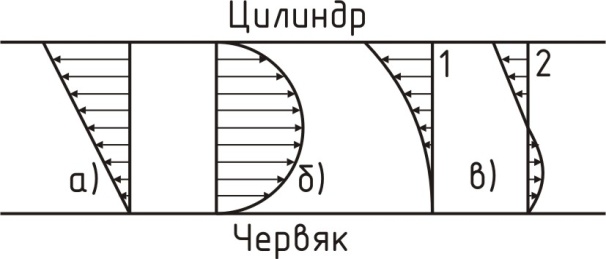

В иды

потоков.

Рассмотрим движение расплава в зоне

дозирования (рис.

4.7).

Под действием направленной вдоль оси

канала силы, возникает поступательное

движение расплава. Форма этого потока

соответствует форме потока между двумя

пластинами, из которых одна неподвижна,

а другая движется. Этот поток получил

название прямого

или вынужденного.

Рис. 4.7. Эпюры потоков расплава вдоль

червяка: а) прямой поток, б) обратный

поток, в) результирующий поток: 1 – при

малом сопротивлении головки, 2 – при

большом сопротивлении головки.

иды

потоков.

Рассмотрим движение расплава в зоне

дозирования (рис.

4.7).

Под действием направленной вдоль оси

канала силы, возникает поступательное

движение расплава. Форма этого потока

соответствует форме потока между двумя

пластинами, из которых одна неподвижна,

а другая движется. Этот поток получил

название прямого

или вынужденного.

Рис. 4.7. Эпюры потоков расплава вдоль

червяка: а) прямой поток, б) обратный

поток, в) результирующий поток: 1 – при

малом сопротивлении головки, 2 – при

большом сопротивлении головки.

Р езультирующий

поток определяется разностью скоростей

этих двух потоков. Одновременно с

движением вдоль канала имеется

циркуляционное течение расплава в

поперечном направлении (рис.

4.8).

езультирующий

поток определяется разностью скоростей

этих двух потоков. Одновременно с

движением вдоль канала имеется

циркуляционное течение расплава в

поперечном направлении (рис.

4.8).

Под движением набегающего гребня шнека материал как бы снимается с поверхности цилиндра, и на передней части витка будет увеличиваться объем материала. Увеличение объема материала вызывает повышение давления, а это в свою очередь вызывает появление циркуляционного потока в межвитковом объеме. Циркуляционный поток не влияет на производительность экструдера, но оказывает большое влияние на гомогенность расплава. Кроме перемещения расплава в канале червяка при наличии сопротивления потоку на выходе из канала, небольшая часть расплава течет в зазоре, образующимся между наружным диаметром червяка и цилиндром в сторону зоны загрузки. Обычно утечка по сравнению с вынужденным потоком и противотоком очень не значительна и ею часто пренебрегают. Поэтому производительность дозирующей зоны с учетом всего сказанного равна разности между расходом вынужденного потока, расходом противотока и течения утечки.

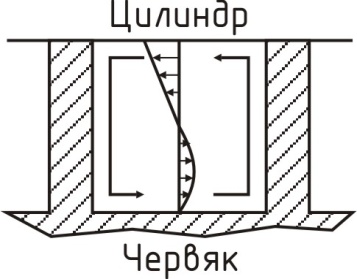

Распределение давления по длине корпуса экструдера. Коэффициент сопротивления головки

Д авление

по длине корпуса распределяется

неравномерно. Головка должна обладать

достаточным сопротивлением, чтобы на

выходе из червяка создавалось

противодавление, которое обеспечивает

качественное смешивание и гомогенизацию

полимера. Коэффициент

сопротивления

позволяет рассчитать давление экструзии

и определить фактическую производит-ть

экструдера.

авление

по длине корпуса распределяется

неравномерно. Головка должна обладать

достаточным сопротивлением, чтобы на

выходе из червяка создавалось

противодавление, которое обеспечивает

качественное смешивание и гомогенизацию

полимера. Коэффициент

сопротивления

позволяет рассчитать давление экструзии

и определить фактическую производит-ть

экструдера.

Рис. 4.9. Распределение давления по длине цилиндра

1 – при малом сопротивлении головки, 2 – при среднем сопротивлении головки, 3 – при большом сопротивлении головки

Температурный режим экструзии

Температура технологического процесса должна соответствовать основному условию – термопласт не должен подвергаться длительному воздействию высокой температуры. Это условие выполняется, если материал нагревается постепенно по мере его продвижения по цилиндру от первой до последней зоны. Температура по зонам обычно устанавливается с разницей в 5-20 ºС. Постепенным повышением температуры по зонам обеспечивается равномерная пластикация полимера, что исключает деструктивные процессы. Темп-ра переработки в различных зонах для каждого полимера различна, зависит от товарной формы материала (гранулы, порошок), от природы материала, от формы и размеров экструдируемого изделия, от скорости экструзии, параметров червяка, конструкции формующего инструмента.

В процессе работы необходимо поддерживать постоянство температурного режима. Это обеспечивается автоматическим регулированием температуры, а также водяным или воздушным охлаждением. Для нагрева чаще всего используют хомутовые электронагреватели сопротивления, которые объединяют в секции; последние обогревают отдельные участки цилиндра – зоны.