- •Цели и задачи курса. Комплексная микроминиатюризация эа.

- •Уровни функционально-конструктивной сложности. Требования к современным конструкциям и их взаимосвязь с производством.

- •3. Элементная база и ее влияние на конструкцию мэа. Выбор конструктивно-компоновочной схемы и методов монтажа электронной аппаратуры.

- •4. Корпусные имс. Государственные, отраслевые и международные стандарты. Конструкционные материалы.

- •5. Конструктивные исполнения бескорпусной элементной базы.

- •6 Компьютерно-интегрированные технологии проволочного микромонтажа и монтажа сбис с организованными выводами в производстве эвс.

- •7. Констуктивно-технологические особенности сборки и монтажа бескорпусных микросхем на гибких полиимидных носителях.

- •8. Коммутационные системы микросборок и ячеек. Конструктивные типы многослойных жёстких и гибких плат, оснований и технология их производства.

- •9. Конструктивные и технологические особенности изготовления мпп.

- •10. Конструктивные и технологические особенности изготовления мккп.

- •11.Многокристальные модули. Конструкция и технология производства мкм без сварных и паяных соединений. Трехмерные конструкции и технологии производства

- •12. Конструктивно-технологические методы обеспечения эффективного теплостока от кристаллов мкм.

- •15. Способы образования электрических соединений.

- •16. Микросварные соединения.

- •17. Физико-химические основы микросварки.

- •18. Технологические особенности, напряженно-деформированное состояние и факторы прочности.

- •19. Паяные соединения. Физико-химические основы пайки.

- •Особенности и способы пайки. Бесфлюсовая пайка.

- •Конструктивы и производственные особенности получения непаяных соединений (накрутка, контактолы, анизотропные ленты, press-fit-технология).

- •23. Поверхностный монтаж. Пайка оплавлением дозированного припоя в парогазовой среде.

- •24. Поверхностный монтаж. Пайка ик-нагревом и лазерным излучением.

- •25. Припойные пасты, теплоносители, очистители, защитные покрытия.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Пути реализации бессвинцовой технологии монтажа в соответствии с директивой Евросоюза rohs.

- •27. Виды дефектов в паяных соединениях.

- •Межъячеечный и межблочный монтаж. Жгуты, кабели, шлейфы. Особенности крепления конструкций. Формообразование конструкционных элементов.

- •Герметизация компонентов и рэа. Способы контроля герметичности.

- •Контроль качества герметизации

23. Поверхностный монтаж. Пайка оплавлением дозированного припоя в парогазовой среде.

Обеспечивает равномерный нагрев и оплавление всех мест пайки одновременно, независимо от геометрии ПМК, КП и контактных площадок на ней. Этот способ высокопроизводителен и в настоящее время не более дорогостоящ, чем ПДВП. ПОДП в ПГС осуществляется в парах жидкости-теплоносителя (фреона), нагретой до температуры кипения, обычно равной 215 С

Плата с установленными и зафиксированными на ней компонентами (как монтируемый объект) помещается в рабочую зону контейнера и предварительно нагревается. Далее объект перемещается в зону насыщенного пара кипящего фреона, где температура объекта повышается до 215 С. Пар в этом случае вытесняет из контейнера воздух (препятствуя тем самым окислительным процессам во время пайки), затем обволакивает объект и начинает конденсироваться на его поверхностях, отдавая при этом скрытую теплоту парообразования. Благодаря тепловому равновесию между жидкостью (теплоносителем) и ее паром, температура всей системы остается постоянной без применения терморегуляторов. Припой (в составе припойной пасты, предварительно сформированной на КП), находящийся в зоне насыщенного пара фреона, расплавляется и образует паянные соединения.

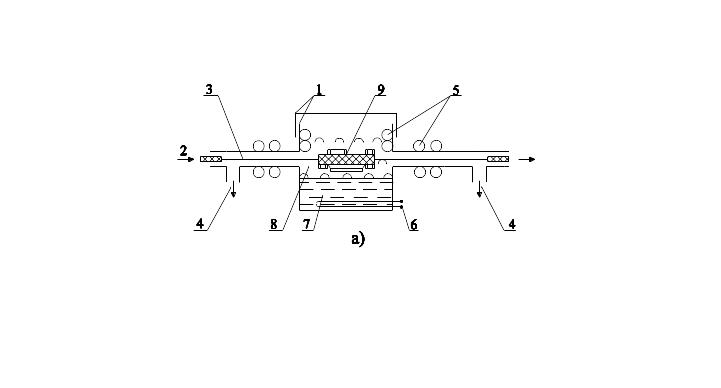

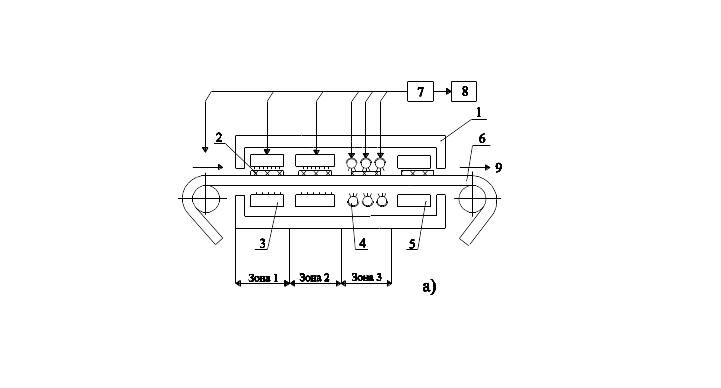

Во избежание потерь теплоносителя радикальным средством считается использование двухпаровых систем пайки (см. рис.4, б), в которых дешевый низкомолекулярный фреон с меньшей температурой кипения, чем основной (рабочий) теплоноситель, создает верхнюю защитную паровую зону, предотвращающую утечку пара рабочего фреона.

В современных промышленных технологических установках ПОДП в ПГС периодического и непрерывного действия используются усовершенствованные системы вентиляции (с регулируемой скоростью оттока воздуха из рабочей зоны) и конденсации (соответственно улавливающие и конденсирующие пары теплоносителя и возвращающие их в рабочую зону), а также системы рециркуляции жидкости-теплоносителя, низко располагаемые (по отношению ко входу и выходу конвейерной ленты) рабочие паровые зоны и другие средства, которые в комплексе позволяют свести к минимуму утечки фреонов

Одним из эффективных способов избежания термического разложения теплоносителя является его фильтрация с применением как минимум двух фильтров и системы автоматической очистки фильтров, степень которой зависит от количества попадающего в жидкость флюса.

24. Поверхностный монтаж. Пайка ик-нагревом и лазерным излучением.

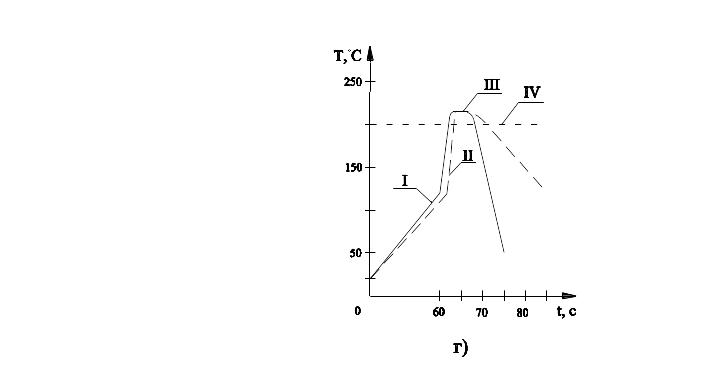

Пайка

С ИК нагревом. В этом случае осуществляется

в негерметичной системе (рис.5, а) с

применением двух типов источников

ИК-излучения: плоских керамических

панельных (в количестве от 4 до 20),

работающих в режиме средневолнового

рассеянного ИК-излучения (при этом 60%

тепла передается объекту за счет

естественной конвекции (так как в рабочей

камере присутствует газообразная среда)

и 40% при помощи излучения) и локальных

концентрированных (ламповых) излучателей

(в количестве 2…8), работающих в режиме

коротковолнового ИК-излучения (при этом

доля конвекционной составляющей в общем

количестве тепла, передаваемого объекту,

не превышает 5%, а 95% тепловой энергии

доставляется к объекту излучением).

Отношение излучательной

к конвекционной

к конвекционной

составляющей (называемое ИК-индексом;

ИКИ

составляющей (называемое ИК-индексом;

ИКИ

)

в общем количестве передаваемому объекту

тепла выбирается как можно меньшим,

если требуется избежать больших

градиентов температуры в нагреваемом

объекте, и как можно большим для уменьшения

времени облучения объекта, т. е. повышения

эффективности процесса пайки.

)

в общем количестве передаваемому объекту

тепла выбирается как можно меньшим,

если требуется избежать больших

градиентов температуры в нагреваемом

объекте, и как можно большим для уменьшения

времени облучения объекта, т. е. повышения

эффективности процесса пайки.

Для качественной ПОДП при использовании ИК-излучения важно знать его длину волны, прозрачность остаточной газообразной ТС, а также характер поведения материалов конструктивов ЭУ в условиях облучения

Непосредственно для оплавления припоя, как правило, выбирается ИК-излучение с длиной волн в диапазоне 1,3…2,5 мкм, в котором органические вещества прозрачны, что позволяет излучению проникать в глубь припойной пасты, быстро и беспрепятственно удалять из нее остатки растворителей без разбрызгиваний припоя и вспышек растворителей, не повреждая защитное или маскирующее покрытие, а также материал КП. Наиболее эффективными источниками коротковолного ИК-излучения являются лампы с вольфрамовой нитью накала.

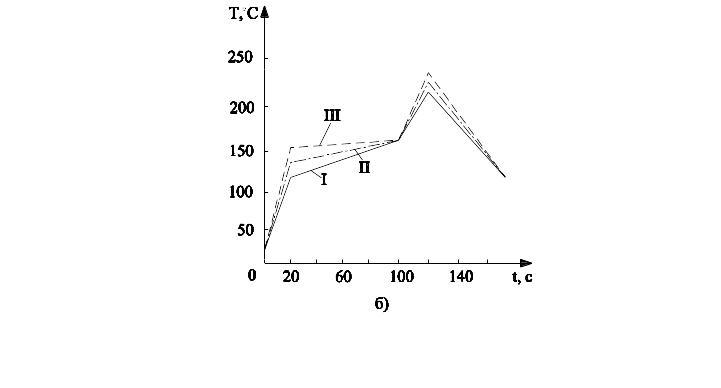

ПОДП с применением лазерного излучения характеризуется высокой когерентностью, направленностью и плотностью потока в сравнении с ИК-излучением. При использовании самого современного технологического оборудования ПОДП лучом лазера можно назвать способом пайки с последовательно-групповым (т. е. средним) уровнем автоматизации, так как для реализации пайки на самом высоком уровне автоматизации (т. е. симультанной ПОДП) потребовалось бы количество лазерных лучей, как минимум равное числу паянных соединений (современные ЭУ могут содержать более 10000 паянных соединений). Большинство установок лазерной ПОДП выполняют монтаж последовательно по каждому отдельному контакту вывода ПМК с контактной площадкой КП, осуществляя точечный нагрев (рис.6) как в непрерывном, так и в импульсном режимах. С помощью системы специальных оптических зеркал можно разложить лазерный луч на несколько и осуществлять многоточечную (групповую, по ряду контактов) пайку, хотя и с ограниченным количеством (не более 50) одновременно паяемых соединений. Однако, несмотря на невысокую производительность, лазерная ПОДП имеет следующие преимущества по сравнению с ПОДП с ИК-нагревом:

в процессе пайки оплавляется очень малый участок, при этом КП в ПМК, расположенные на ней, могут не нагреваться;

точечный нагрев направленным пучком лазерного излучения обеспечивает селективность процесса пайки, что позволяет осуществить, например, ремонт изделия, в том числе замену компонентов и т. д. (при ИК-нагреве это исключено);

малое время пайки (0,1…4,0 с);

простоту контроля и управления процессом пайки;

источник лазерного излучения может быть вынесен за пределы рабочего пространства, поскольку пайку можно осуществить, например, через стекло; это упрощает выбор технологической среды для проведения пайки и позволяет добиться требуемой чистоты процесса, а также облегчает работу с оптической системой;

с применением оптико-волоконных световодов (для передачи энергии излучения), ЭВМ и робототехники система для пайки становится компактной, гибкой (быстро перестраиваемой), высокопроизводительной;

В большинстве случаев для лазерной ПОДП используется лазерное излучение с плотностью энергии 105 …107 Вт/см2 в импульсном режиме при фокусировании излучения в пятно с диаметром 10…100 мкм. Мощность излучения в лазерном пучке не превышает 200 Вт, а температура в месте пайки – 240 С. Характерным для такой пайки является образование зоны нагрева вокруг места расплавления припоя вследствие отражения части энергии оптического излучения в первый момент времени, но это не оказывает существенного влияния на качество пайки, если контактируемые материалы имеют хорошую теплопроводность