Федеральное агентство по образованию РФ

ГОУ ВПО «Уральский Федеральный Университет – имени первого Президента России Б. Н. Ельцина»

Кафедра «Металлорежущие станки и инструменты»

Оценка проекта:

Члены комиссии:

Курсовой проект

по дисциплине «Резание материалов»

Пояснительная записка

Вариант 17

Руководитель |

Конев Д.Д. |

Студент гр. М-37022 |

Буньков С.С. |

Екатеринбург 2010

Содержание

Обоснование последовательности расчета элементов режима резания. . |

3 |

Выбор режимов резания. . . . . . . . . . . . . . . . . . . . . |

4 |

Задание 1 (Точение) . . . . . . . . . . . . . . . . . . . . |

4 |

Задание 2 (Сверление) . . . . . . . . . . . . . . . . . . . |

10 |

Задание 3 (Фрезерование) . . . . . . . . . . . . . . . . . . |

13 |

Задание 4 (Шлифование) . . . . . . . . . . . . . . . . . . |

17 |

Список литературы. . . . . . . . . . . . . . . . . . . . . . . |

19 |

Обоснование последовательности расчета элементов режима резания.

Параметры режима резания – скорость резания V, подача S и глубина резания t в одинаковой степени влияют на объем металла, срезаемого в единицу времени (Q = V∙S∙t). Однако они по-разному влияют на стойкость режущего инструмента.

,

где

,

где

СТ, n, yT, xT – эмпирический коэффициент и показатели степени. При этом

n > yT > xT. Таким образом, наибольшее влияние на стойкость и износ инструмента оказывает скорость резания, а наименьшее – глубина резания, поэтому скорость рассчитывается после назначения глубины резания и подачи.

Выбор режимов резания. Задание 1. Точение.

Выбрать параметры режима резания при точении на проход вала диаметром D до диаметра d на длине l1 = 0,9∙l. Длина вала l. Станок токарно-винторезный 16К20. Способ крепления заготовки на станке выбрать самостоятельно.

Исходные данные:

Обрабатываемый материал |

25ХГТ |

Диаметр заготовки |

D = 84 мм |

Диаметр детали |

d =79 мм |

Длина детали |

l = 450 мм |

Шероховатость |

Ra = 5 мкм |

Точность |

0,120 мм |

Прочность |

|

1. Выбор типа инструмента.

Для

обработки наружного диаметра выберем

правый проходной резец с пластинкой из

твёрдого сплава Т5К10 (ГОСТ 18878-73) с

прочтостью

.

Выбор материала Т5К10 обусловлен условием

.

Выбор материала Т5К10 обусловлен условием

.

.

Пластинки из твёрдого сплава Т5К10 обладают высокой прочностью, повышенной тепло и износостойкостью и служат для обработки всех видов сталей. [2, табл.2]

Принимаем резец с державкой из конструкционной стали – сталь 40Х.

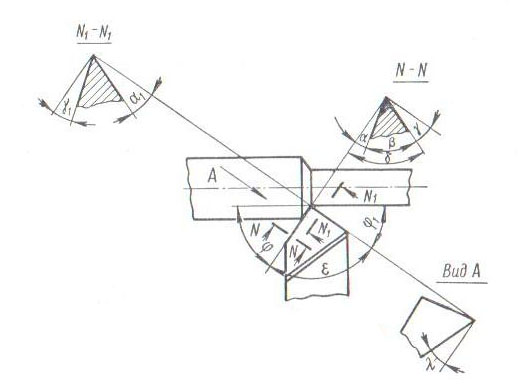

Геометрические параметры выбранного резца [2, табл.4-5]:

главный угол в плане = 60;

вспомогательный угол в плане 1 = 15;

угол наклона главной режущей кромки = 0;

главный задний угол = 10;

передний угол = 10;

угол при вершине

;

;форма передней поверхности – 4, плоская [2, табл.3];

радиус вершины R = 1,5 мм [1, стр.187];

H x B = 32 x 20 мм [1, стр.187];

длина резца L = 170 мм [1, стр.187];

ширина пластинки l = 16 мм [1, стр.187]

2. Глубина резания:

Точение будем производить в 2 прохода, чтобы получить Ra = 5 мкм. [2, табл.6-7]

3. Выбор и расчёт подачи:

3.1. Подача, допустимая прочностью державки резца:

,

мм/об

,

мм/об

Эмпирические коэффициенты и показатели степеней [2, табл. 8]:

Поправочный

коэффициент:

.

[2, табл. 9]

.

[2, табл. 9]

.

[2, табл. 10]

.

[2, табл. 10]

.

[2, табл. 10]

.

[2, табл. 10]

.

[2, табл. 10]

.

[2, табл. 10]

.

[2,

табл. 10]

.

[2,

табл. 10]

мм/об

мм/об

3.2. Подача, допустимая жёсткостью державки резца [2, пункт 1.4.2]:

,

мм/об

,

мм/об

Допустимая

величина прогиба резца

.

Примем

.

Примем

.

.

Модуль

упругости материала державки резца

.

Примем

.

Примем

мм/об

мм/об

3.3. Подача, допустимая прочностью твёрдосплавной пластинки [2, пункт 1.4.3]:

,

мм/об

,

мм/об

Толщина

твёрдосплавной пластинки

.

Примем

.

Примем

.

.

мм/об

мм/об

3.4. Подача, допустимая прочностью механизма подач станка [2, пункт 1.4.4]:

,

мм/об

,

мм/об

[Q] – максимально допустимое усилие подачи по паспорту станка, Н.

[Q] = 8000 Н

мм/об

мм/об

3.5. Подача, допустимая заданной шероховатостью [2, пункт 1.4.5]:

,

мм/об

,

мм/об

Эмпирические коэффициенты и показатели степеней [2, табл. 11]:

мм/об

мм/об

3.6. Подача, допустимая заданной точностью обработки [2, пункт 1.4.6]:

,

мм/об

,

мм/об

– коэффициент, определяющий допустимую долю погрешности обработки

( = 0,4...0,5). Примем = 0,5;

–величина поля допуска выполняемого размера, мм. = 0,120;

A – коэффициент определяющий жёсткость закрепления детали. Примем А = 110 – закрепление в центрах.

Окончательно выбираем подачи при черновом и чистовом точении по паспорту станка, причем они не должны превышать ни одну из рассчитанных подач:

- черновая - 0,4 мм/об

- чистовая - 0,075 мм/об

4. Расчет скорости резания:

4.1. Скорость при черновой обработке:

,

м/мин

,

м/мин

Эмпирические коэффициенты и показатели степеней при подаче S = 0,3…0,7 [2, табл. 12]:

Стойкость инструмента T = 30…60 мин. Примем T = 60 мин.

Поправочный

коэффициент:

.

[2, табл. 19-20]

.

[2, табл. 19-20]

[2,

табл. 13-18]

[2,

табл. 13-18]

м/мин

м/мин

4.2. Скорость при чистовой обработке:

Эмпирические коэффициенты и показатели степеней при подаче S = до 0,3 [2, табл. 12]:

м/мин

м/мин

5. Определение частоты вращения шпинделя:

5.1. Частота вращения при черновой обработке:

Примем

Фактическая скорость резания:

5.2. Частота вращения при чистовой обработке:

Примем

Фактическая скорость резания:

6. Проверка выбранных режимов по мощности двигателя станка:

-

сила резания.

-

сила резания.

Эмпирические коэффициенты и показатели степеней [2, табл. 8]:

При

черновой обработке:

При

чистовой обработке:

При

черновой обработке:

При

чистовой обработке:

В обоих случаях мощность резания меньше мощности станка, равной 11 кВт, значит обработка возможна.

7. Определение машинного времени обработки:

Tм = Lpx/(ns), мин,

где Lpx = L + l1 + l2 – длина рабочего хода инструмента с учетом врезания и перебега, мм;

L – длина обрабатываемой поверхности, мм;

l1 – длина врезания, мм (l1 = t/tg);

l2 – перебег, мм (l2 = 0,672t).

Черновая обработка:

l1 = 2/tg60 = 1,15 мм;

l2 = 0,6722 = 1,344 мм;

L = 405 мм;

Lpx = 405 + 1,15 + 1,344 = 407,494 мм.

Tм = 407,494 /(2500,4) = 4,07 мин.

Чистовая обработка:

l1 = 0,5/tg60 = 0,289 мм;

l2 = 0,6720,5 = 0,336 мм;

L = 405 мм;

Lpx = 405 + 0,289 + 0,336 = 405,625 мм.

Tм = 405,625 /(4000,075) = 13,52 мин.