- •Управление системами и процессами.

- •1 Основные типы систем автоматического управления станка.

- •Кулачковые системы управления.

- •2 Копировальные системы управления.

- •3 Цикловые системы управления.

- •4 Числовое программное управление (чпу).

- •5 Классификация су по технологическому назначению.

- •6 Программмоносители и запись информации. Поколения станков с чпу.

- •7 Двоично-десятичная система счисления, применяемая для кодирования информации на перфоленте.

- •8 Важнейшие коды iso – 7 bit.

- •9 Методика ручного составления программ.

- •10 Считывающие устройства систем чпу.

- •13 Вычислительные устройства систем чпу.

- •14 Системы чпу класса nc.

- •15 Системы чпу класса cnc.

- •16 Работа системы класса cnc.

- •17 Сравнительный анализ систем классов nc и cnc.

- •20 Фундаментальные принципы управления

- •21 Принцип работы шагового привода.

- •22 Структура шагового привода станка с чпу. Преимущества и недостатки шаговых приводов.

- •23 Следящие приводы подач. Кинематические и силовые соотношения.

- •24 Влияние места установки датчиков обратной связи на точность работы привода.

- •25 Влияние зазоров в механических передачах на работу следящего привода.

- •26 Датчики следящих приводов подач.

- •27 Лазерные интерферометры. Контроль направления перемещения.

- •28 Структура импульсной су следящим приводом.

- •2 9 Фазовые датчики.

- •30 Структура фазовой су следящим приводом.

- •31 Двигатели следящих приводов подач.

- •32 Механические передачи станков с чпу.

- •33 Зубчатые передачи станков с чпу.

- •34 Червячные передачи станков с чпу.

- •35 Приводы главного движения станков с чпу. Ступенчатое регулирование.

- •36 Бесступенчатое регулирование.

- •37 Системы автоматической смены инструментов станков с чпу.

- •3 8 Система смены с магазином инструментов.

- •39 Механизмы захвата инструмента.

- •41 Системы с магазинами шпиндельных узлов и многошпиндельных головок.

27 Лазерные интерферометры. Контроль направления перемещения.

О чень

перспективными является применение

лазерных интерферометров.

чень

перспективными является применение

лазерных интерферометров.

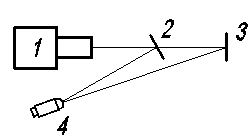

1 – лазер;

2 –полупрозрачное зеркальце;

3 – непрозрачное зеркальце;

4 – фотоэлемент.

Луч света от лазера 1 попадает на полупрозрачное зеркальце 2 и далее, отразившись от него на фотоэлемент 4. Другая часть света проходит на зеркальце 3, расположенное на подвижном объекте станка, и, отразившись от него, так же попадает на фотоэлемент 4. В зависимости от положения зеркала 3 два луча на фотоэлементе могут складываться, давая максимум освещенности, или вычитая, давая минимум освещенности.

При перемещении зеркальца 3 на половину длины волны света происходит один цикл изменения освещенности фотоэлемента.

Их разрешающая способность от 0,1-0,3 микрона. Точность может быть легко повышена до 10-5 мм. А при стабилизации питающих напряжений и в особенности температур точность может быть повышена до 10-7 мм.

![]()

Недостатки:

1. высокая стоимость;

2. требуют очень точной установки на станке - юстировки (настойки лазера);

Сейчас они применяются для контроля точности изготовления станин станков на заводах – изготовителях.

В настоящее время лазерные интерферометры начинают применяться для контроля перемещений на очень точных станках.

Помимо контроля величины перемещения в станках необходимо контролировать направление движения. Для этого к одной шкале ставятся два фотосчитывающих элемента сдвинутые друг относительно друга на четверть периода импульса.

Направление перемещения можно определить по следующему алгоритму:

Если положительный фронт импульса у 2-го счетчика происходит в тот момент, когда UС1 напряжение на 1-ом счетчике единица, то движение в положительном направлении.

Если в этот момент на 1-ом счетчике 0, то движение в отрицательном направлении.

Используя, передний и задний фронты импульса можно в 4 раза чаще осуществлять электронное деление цены импульса.

28 Структура импульсной су следящим приводом.

От интерполятора приходит один импульс на вход «+» от реверсивного счетчика (РС), что означает требование переместить стол на одну единицу дискретности. Импульс проходит через блок синхронизации (БС) и в счетчике записывается «+1». Число, записанное в счетчике, преобразуется цифроаналоговым преобразователем (ЦАП) в пропорциональное единице аналоговое напряжение. После усиления двигатель через механические передачи перемещает стол на одну единицу дискретности. После чего ДОС выдает импульс, который через блок синхронизации поступает на вход «-» реверсивного счетчика. Содержимое счетчика становится равным 0, на выходе ЦАП - ноль, двигатель останавливается. Таким образом, привод работает при очень маленькой величине подач, когда двигатель успевает отработать каждый импульс.

При большой величине подачи двигатель не успевает отработать каждый импульс и в РС может накапливаться число импульсов соответствующему отставанию действительного положения стола от требуемого. Это число может достигать несколько тысяч импульсов.

БС служит для разделения по времени импульсов от интерполятора и от ДОС. Их совпадение на входах реверсивного счетчика приводит к неопределенной ситуации.

В системах класса CNC часть функций (БС, РС, ЦАП, усилитель) могут выполняться управляющей вычислительной машиной.

Достоинства:

1. возможность использования прецизионных высокоточных датчиков;

2. все основные функции выполняют цифровые устройства, что позволяет легко передать их микропроцессору;

3. кроме усилителя другие электронные устройства не нуждаются в настройке.

Недостатки:

1. высокая стоимость прецизионных датчиков;

2. низкая помехоустойчивость привода, поэтому электронные устройства требуют тщательной защиты от помех.