- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

20.2. Обработка полимеров в высокоэластичном состоянии

Широкое распространение получили методы производства изделий из листовых полимерных материалов, находящихся в высокоэластичном состоянии, переход в которое происходит под действием тепла.

К названному классу могут быть отнесены следующие процессы:

гидравлическое формование;

вакуум-формование;

формование сжатым воздухом;

комбинированное формование;

термоштампование.

Формование нагретого листа в изделие производится под действием давления. Температура нагрева материала и давление, используемые при формовании, ниже, чем в процессах, описанных выше.

Широкое распространение получили вытяжка и формовка листовых пластмасс давлением жидкости или воздуха и вакуумом. При производстве деталей этими методами листовые термопластичные материалы, герметично закрепленные на форме и нагретые до высокоэластического состояния, под действием давления принимают конфигурацию готового изделия.

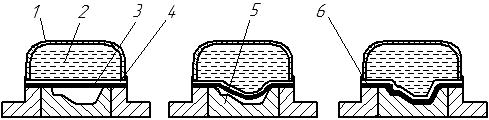

Схема гидравлического формования изображена на рисунке 20.6. Давление жидкости 2 в гидравлической камере 1 равномерно передается на заготовку 3, которая принимает форму матрицы 5. Между заготовкой и гидравлической камерой расположена эластичная прокладка 4. Недостатком этого метода является невысокая производительность.

Рис. 20.6. Схема гидравлического формования: 1 – гидравлическая камера, 2 – жидкость, 3 – заготовка, 4 – эластичная прокладка, 5 – матрица, 6 – деталь

При формовании деталей из тонкостенных материалов давление жидкости может быть заменено давлением сжатого воздуха или атмосферным давлением, за счет создания вакуума между формой и материалом.

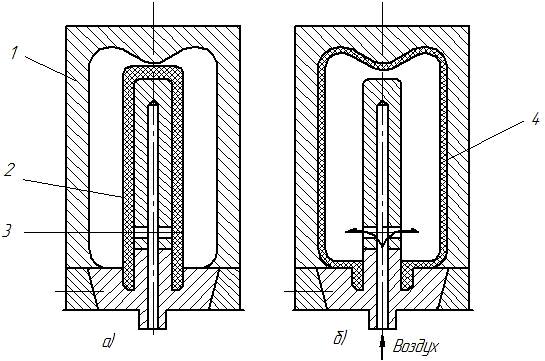

К формообразующим относится также операция выдувания (рис. 20.7). Она заключается в том, что плоская или объемная заготовка выдувается воздухом и приобретает конфигурацию внутренней полости пресс-формы.

Такому способу обработки давлением подвергают полиэтилен, полистирол и другие аналогичные им по свойствам материалы.

Термоштампование представляет собой процесс формования изделий из нагретых листовых термопластов в формах-штампах при двухстороннем контакте материала с формой. Технология термоштампования аналогична штампованию листовых металлов и отличается от него необходимостью предварительного нагрева листовой заготовки. Термопласты в холодном состоянии упруги и после снятия нагрузки не сохраняют приданной им формы. Кроме того, многие из них вследствие хрупкости разрушаются в штампах. После нагревания термопласты теряют эти свойства, становятся эластичными и легко штампуются.

а

б

Рис. 20.7. Схема выдувания воздухом: а – заготовка в пресс-форме; б – готовое изделие; 1 – пресс-форма, 2 – заготовка, 3 – отверстие для подачи воздуха, 4 – готовое изделие

Термоштампованием можно изготавливать неглубокие изделия, приблизительно постоянной толщины, наиболее точных размеров с одновременной вырубкой отверстий и обрубкой изделий по контуру.

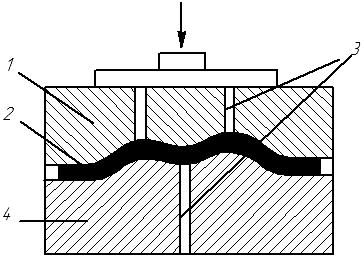

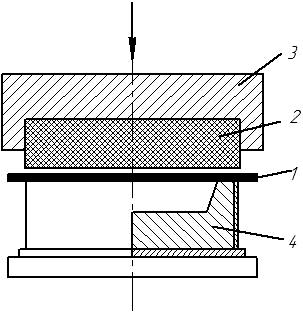

Термоштампование может выполняться в формах-штампах с жестким и эластичным пуансоном (рис. 20.8, 20.9). Штампы могут быть изготовлены из древесно-слоистых пластиков, текстолита, дерева, эпоксидных композиций и металла. При выборе материала штампа следует исходить из планируемого количества изделий, величины и конструкции изделия.

Рис. 20.8. Схема штампования в жестком штампе:

1 – пуансон; 2 – изделие; 3 – отверстия для выхода воздуха; 4 – матрица

Рис. 20.9. Схема штампования в штампе с эластичным пуансоном: 1 – заготовка; 2 – эластичный пуансон; 3 – обойма; 4 – матрица

Для проведения процесса штампования пригодны обычные механические и гидравлические прессы небольшой мощности, поскольку формование изделий производится под небольшим давлением (4–100 МПа).