- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

15.1. Изнашивание и износостойкость режущих инструментов

Природа изнашивания. В различных условиях резания изнашивание инструмента может иметь различную физическую природу.

Пластические деформации инструментального материала происходят при высоких температурах и напряжениях в режущем лезвии. Они приводят к изменению формы режущего лезвия и могут отразиться на работоспособности инструмента. Пластическое состояние инструментального материала способно резко интенсифицировать процессы изнашивания инструмента, характерные для обработки жаропрочных труднообрабатываемых материалов (никелевых сплавов), черновой обработки сталей с большими сечениями срезаемого слоя, для обработки закаленных сталей.

Адгезионное взаимодействие между инструментальным и обрабатываемым материалами (схватывание) проявляется в возникновении межмолекулярных связей на поверхности соприкасающихся материалов. При этом необходимо, чтобы соприкасающиеся поверхности были чистыми (без окисных пленок и т. п.) и контакт осуществлялся при высоких нормальных давлениях и температурах.

Все эти условия выполняются при резании. Движение стружки и детали относительно инструмента приводит к разрушению межмолекулярных связей и к образованию новых. Таким образом, зерна карбидов в твердых сплавах (или иные частицы инструментальных материалов) находятся под воздействием многократно повторяющихся нагрузок. В результате через некоторое время достигается предел усталостной прочности и происходит микроразрушение частицы инструментального материала.

Объяснения механизма изнашивания на основе явлений диффузионного растворения инструментального материала в обрабатываемом были даны Т. Н. Лоладзе, а также Е. М. Трентом. В обычных условиях диффузия в металлах является весьма медленным процессом. Скорость диффузии зависит от температуры, взаимной растворимости металлов друг в друге. По данным Т. Н. Лоладзе, скорость диффузии удваивается при повышении температуры на каждые 20 С. Поэтому предполагают, что диффузионный износ становится превалирующим при высоких контактных температурах.

Другим фактором, влияющим на скорость диффузии, является концентрация диффундирующего вещества в металле растворителе. При увеличении концентрации (для неподвижных соприкасающихся металлов – увеличении времени) скорость диффузии резко снижается.

Абразивный износ обусловлен наличием в материале заготовки твердых частиц. Интенсивность абразивного изнашивания может возрасти при окислении инструментального материала. При температурах 700–800 С и выше кислород воздуха вступает в химическую реакцию с кобальтом и карбидами. Твердость продуктов окисления в 40–60 раз ниже твердости твердых сплавов.

Геометрия износа. Режущие инструменты изнашиваются по задним и передним поверхностям. Изнашивание задних и передней поверхностей происходит одновременно. По мере изнашивания инструмента на его задних поверхностях возникает и увеличивается фаска износа (рис. 15.1).

а б

Рис. 15.1. Схема износа задних поверхностей на участке главной режущей кромки и вблизи вершины режущего лезвия: а – в секущих плоскостях, б – в плоскости резания

Ширина фаски износа используется в качестве одной из характеристик износа. Она может быть неодинаковой по длине режущих кромок. При несвободном резании очень часто наибольшая ширина фаски износа наблюдается в окрестности вершины инструмента. Отношение ширины фаски износа у вершины режущего лезвия к ширине фаски износа на главной задней поверхности характеризует неравномерность износа задних поверхностей инструмента.

Неравномерность износа задних поверхностей уменьшается при уменьшении действительных углов в плане в окрестности вершины на участке длиной (1,5–2,0)S. Это может быть достигнуто увеличением радиуса закругления вершины инструмента.

Исследования показывают, что, как правило, при r/S 10 отношение hв /h3 1,0.

Предельная ширина фаски износа h3* обычно используется в качестве одного из критериев затупления инструмента.

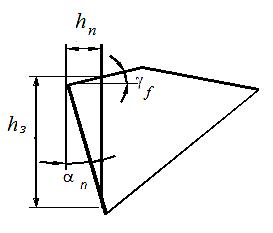

С тангенциальным износом связана другая характеристика – нормальный износ hn или у вершины инструмента – радиальный износ h3 (рис. 15.2):

![]()

![]() (15.1)

(15.1)

Удвоенная величина радиального износа определяет погрешность обработки, связанную с износом инструмента.

Рис. 15.2. Схема к расчету соотношения между тангенциальным и нормальным износами инструмента

С физической точки зрения использование нормального износа в качестве характеристики износа предпочтительнее, чем тангенциального (ширины фаски износа). Понятие нормального износа сохраняется и для передней поверхности инструмента. Это позволяет применить единый подход к описанию процессов изнашивания задней и передней поверхностей.

Форма износа передней поверхности зависит от того, в каком месте происходит наибольший нормальный износ. Если наибольший нормальный износ удален от режущей кромки, то на передней поверхности образуется лунка (рис. 15.3а).

При этом действительный передний угол увеличивается, а наибольший нормальный износ характеризует глубину лунки. Если же преобладают пластические деформации и максимальный нормальный износ передней поверхности происходит вблизи режущей кромки, то наблюдается округление и опускание режущей кромки, вследствие чего действительный передний угол режущего лезвия уменьшается (рис. 15.3б).

а

б

Рис. 15.3. Схемы износа передней поверхности инструмента

в виде: a – образования лунки, б – опускания режущей кромки

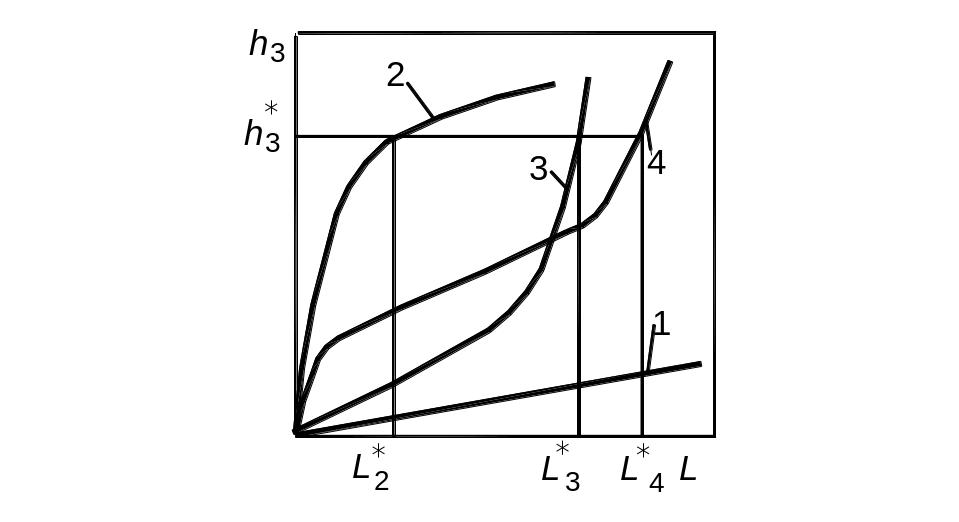

Характеристики изнашивания. Процесс изнашивания инструмента может быть охарактеризован изменением характеристик износа инструмента (h3, hn) в зависимости от пути L резания. В простейшем частном случае зависимости h(L) могут быть линейными, однако в общем случае параметры износа нелинейно изменяются с ростом пути резания (рис. 15.4).

Рис. 15.4. Различные зависимости характеристик износа инструмента

от пути резания: 1 – линейная, 2 – выпуклая, 3 – вогнутая, 4 – типичная кривая с выпуклым, линейным и вогнутым участками

Производные от параметров износа по пути резания в каждый конкретный момент времени резания (или при конкретном значении пройденного пути резания) называют интенсивностями изнашивания поверхностей инструмента:

![]() (15.2)

(15.2)

Изменение условий резания может оказывать большое влияние на характеристики изнашивания инструмента. Число факторов, характеризующих условия резания, велико. В качестве такого обобщенного фактора часто использовалась температура резания, измерявшаяся методом естественной термопары.

Интенсивности изнашивания рабочих поверхностей зависят от соответствующих температур при фиксированных геометрии и параметрах износа инструмента, а при наличии пластических деформаций режущего лезвия – от температуры режущего лезвия (температуры формоустойчивости) и напряжения.

Некоторый достаточно высокий уровень интенсивности изнашивания задней поверхности инструмента условно может быть принят как верхний предельный. На рис. 15.5 в качестве верхнего предельного уровня для обработки никелевого сплава резцом ВК8 принята интенсивность изнашивания *L1 810-6, а для обработки сталей резцом Т5К10 – *L1 0,310-6.

Рис. 15.5. Зависимости интенсивностей изнашивания задней поверхности от температуры этой поверхности при точении никелевого сплава ЭИ698 ВД резцом ВК8 (кривая 1) и сталей резцом Т5К10 (кривая 2)

В диапазоне изменения температуры задней поверхности 3 (700–800) С интенсивность изнашивания *L3 возрастает с ростом температуры. Минимальные интенсивности изнашивания L0 и для обработки никелевого сплава резцами ВК8, и для обработки сталей резцами Т5К10 наблюдались при температуре 30 (7–800) С, а интенсивности изнашивания L1, принятые в качестве верхних уровней, соответствовали температуре 31 (1150–1200) С.

Критерии

затупления инструмента.

Характеристики износостойкости

инструмента определяются при достижении

одним или несколькими параметрами

износа предельных значений – критериев

затупления по задней h3

либо передней hn

поверхностям. В качестве критериев

затупления могут использоваться и

другие прямые или косвенные характеристики

износа, например: изменение переднего

угла

![]() ,

достижение некоторого предельного

уровня шероховатости обработанной

поверхности, интенсивности изнашивания

инструмента и т. д.

,

достижение некоторого предельного

уровня шероховатости обработанной

поверхности, интенсивности изнашивания

инструмента и т. д.

Характеристики износостойкости инструмента. Имея зависимости параметров износа от пути резания (кривые износа) h(L), можно определить интенсивности изнашивания L3(L) и Ln(L) графическим дифференцированием.

Одной из характеристик износостойкости является путь резания L. Большему пути резания, пройденному до достижения критерия затупления, соответствует более высокая износостойкость инструмента.

С практической точки зрения во многих случаях удобнее использовать не путь резания L, а связанное с ним время работы инструмента до достижения одного из критериев затупления. Это время называют стойкостью Т (или периодом стойкости) инструмента. При резании с постоянной скоростью v стойкость Т = L / v.

Кроме стойкости T, пути резания L, в качестве характеристики износостойкости применяют также площадь обработанной поверхности F = LS = vST.

Путь резания L, стойкость T, площадь F обработанной до затупления поверхности и средние интенсивности изнашивания 3,ср , п, ср являются интегральными характеристиками: они зависят от изменения скорости резания, интенсивностей изнашивания инструмента и критериев затупления. В связи с этим при задании характеристик износостойкости необходимо указывать критерии затупления, которым они соответствуют.

Износостойкость инструмента является одним из наиболее важных его качеств. Чаще всего уровни стойкости T либо площади обработанной поверхности F задают в качестве требований к инструменту на основании технологических ограничений или экономической целесообразности. Эти требования к износостойкости инструмента учитываются при выборе марки инструментального материала, расчете допускаемых режимов резания и назначении рациональных геометрических параметров инструмента.