- •История развития литейного дела

- •Лабораторная работа 1 Плавка металлов и сплавов и определение их литейных свойств.

- •Лабораторная работа 2 Приготовление формовочных смесей и определение их свойств.

- •Лабораторная работа 3 Приготовление специальных покрытий для форм и стержней, определение их свойств.

- •Лабораторная работа 5 Технология изготовления отливок по выплавляемым моделям.

- •Лабораторная работа 6

- •Лабораторная работа 7

- •История развития литейного дела

- •660041, Г. Красноярск, пр. Свободный, 79

- •660041, Г. Красноярск, пр. Свободный, 82а

Лабораторная работа 7

Определение дефектов и макроструктуры слитков и отливок.

Цель работы: Ознакомиться с формированием структурных зон при затвердевании слитков, научиться определять удельную поверхность границ зерен, получить навыки определения дефектов макроструктуры слитков полученных методом наполнительного литья.

Краткие теоретические сведения

Макроанализ применяют для выявления в слитке структурных зон, дендритного строения, усадочной рыхлости, газовых пузырей, трещин, пустот, плен, шлаковых включений, структурной неоднородности.

При осмотре поверхностей отливок, слитков выявляют внешние дефекты изделий или полуфабрикатов: трещины, рванины, плены и др. внутренние структурные дефекты обнаруживают в изломе детали, заготовки или на макрошлифе. Шлифованный и травленный образец называют макрошлuфом. Если макрошлиф изготовлен в поперечном сечении слитка, его называют темплетом.

Шлиф изготавливают в сечении, где наиболее четко выявляются особенности макростроения. При исследовании слитка изучают продольный и поперечный разрезы.

На шлифах без травления можно наблюдать форму и размеры усадочной раковины, форму газовых пузырей. Ликвацию, трещины, неметаллические включения выявляют травлением шлифованной или фрезерованной поверхности шлифа. Для улучшения травления поверхность шлифа очищают от пыли, грязи, масляных пятен.

Методом макроанализа при наполнительном литье определяют вид излома: волокнистый, кристаллический, камневидный, древовидный, что позволяет сделать заключение о зернистости структуры и (ориентировочно) о свойствах слитка. Излом позволяет выявить внутренние дефекты структуры и объяснить причины разрушений. Если излом происходит по границам зерен, то причины разрушения следует искать в наличии примесей, сегрегирующих по границам или в окислении периферии зерна. Если излом слитка показывает наличие блестящих плоскостей скалывания по кристаллам, то причиной излома является недостаточная прочность самих зерен металла. От макроструктуры зависят механические, технологические, эксплуатационные свойства полуфабрикатов.

Слитки из алюминиевых сплавов, отлитые методом непрерывного литья, могут иметь на поверхности неслитины, загрязнения, наплывы, окисные плены.

Неслитины возникают в результате частичной кристаллизации сплава на открытой поверхности. При низкой скорости литья металл поступает к стенке кристаллизатора неравномерно. Расплав над поверхностью корочки кристаллизуется быстрее остальной массы, и поэтому создается новый твердый слой. Несплошность, появившаяся между двумя корочками, и есть неслитина. При литье слитков из алюминиевых сплавов на их поверхности образуются ликвационные наплывы. Наплывы возникают из-за выдавливания остаточной жидкости на поверхность слитка по междендритным каналам затвердевшей корочки в зазор между слитком и кристаллизатором.

Завышение температуры и скорости литья способствует утонению корочки и увеличению ликвационных наплывов. Ликвационные наплывы удаляют фрезерованием.

Поверхность слитков алюминиевых сплавов поражается окисными пленами, которые могут обнаруживаться и внутри слитка. Плены и неметаллические включения являются следствием недостаточной чистоты исходных материалов, плохого рафинирования расплава, нарушением окисной пленки в процессе подачи расплава в кристаллизатор.

При несоблюдении условий литья в слитках образуются трещины. Трещины могут быть горячими, возникающими в процессе кристаллизации, и холодными, возникающими после затвердевания. В слитках, трещины могут быть круговыми, центральными, радиальными, часть из них выходит на поверхность. Для предупреждения центральных холодных и горячих трещин в слитках алюминиевых сплавов необходимо уменьшение скорости литья и устранения неравномерности подачи воды на слиток.

Макроструктура слитков алюминия высокой частоты столбчатая, технических сортов алюминия и алюминиевых сплавов мелкозернистая, равноосная либо смешанная, столбчатая и равноосная.

В слитках алюминиевых сплавов встречается дендритная и междендритная пористость, которая является следствием повышенногогазосодержания и непрогретой оснастки. Поры могут быть заполнены водородом.

Макроструктура может быть исследована непосредственно на поверхности заготовки или детали; в изломе или, что делается чаще, на вырезанном образце (темплете) после его шлифования и травления специальным реактивом.

Приготовление макрошлифов. Образец для макроанализа вырезают в определенном месте и в определенной плоскости в зависимости от того, каким способом отливался слиток и что требуется выявить и изучить - первичную кристаллизацию, дефекты, нарушающие сплошность металла, неоднородность структуры. Поэтому образцы вырезают из одного или нескольких мест слитка, как в продольном, так и в поперечном направлениях. При шлифовании по поверхности образца водят шлифовальной шкуркой, обернутой вокруг деревянного бруска. Шлифование начинают шкуркой с наиболее грубым абразивным зерном, затем постепенно переходят на шлифование шкуркой с более мелким зерном. При переходе с одного номера шкурки на другой направление шлифования меняют на 900.

После окончания шлифования на шлифовальной шкурке самой мелкой зернистости полированием удаляют риски и обрабатываемая поверхность образца получается блестяще зеркальной. Полировать можно механическим и электролитическим способами.

Механическое полирование производят на специальном полировальном станке с кругом, обтянутым сукном или фетром. Сукно смачивают полировальной жидкостью. К вращающемуся кругу с сукном прижимают отшлифованной поверхностью образец и в процессе полирования поворачивают. Полируют до полного исчезновения рисок и получения зеркальной поверхности, что занимает при хорошо отшлифованной поверхности 3÷6·102 с.

Чтобы получить хороший результат полирования, образец не следует сильно прижимать к сукну, так как при этом хотя и ускоряется удаление рисок, но происходит деформирование поверхностного слоя и искажение структуры, выкрашивание хрупких включений. Сильный нажим на образец приводит также к более быстрому высыханию полировальной жидкости и к возможному пригоранию поверхности. Полировальными составами являются взвешенные в воде мелкие порошки окиси алюминия (глинозем), окись хрома, окись железа (крокус) и окись магния (магнезия). Чаще для полирования применяют окись хрома и окись алюминия. Полировальную жидкость составляют в следующей пропорции: на 1·10-3 м3 воды 10 - 15·10-3 кг окиси хрома или 5·10-3 кг окиси алюминия.

После полирования образец промывают водой; полированную поверхность протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой. После шлифования образцы подвергают травлению.

Травление. Для выявления макроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. После травления форма и размер зерна становятся видимыми невооруженным взглядом или под микроскопом.

Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения или окрашивания отдельных структурных составляющих - зерен чистых металлов, твердых растворов, химических соединений. Различные структурные составляющие обладают разным электродным потенциалом. Когда полированная поверхность сплава покрыта травителем, являющимся электролитом, одни структурные составляющие сплава, имеющие более электроотрицательный электродный потенциал, будут являться анодами и растворяться, другие структурные составляющие, с более положительным электродным потенциалом, будут катодами и сохраняться неизменными. Так как таких анодных и катодных участков много, то в результате травления на поверхности макрошлифа образуются многочисленные впадины и выступы, которые и характеризуют макроструктуру сплава.

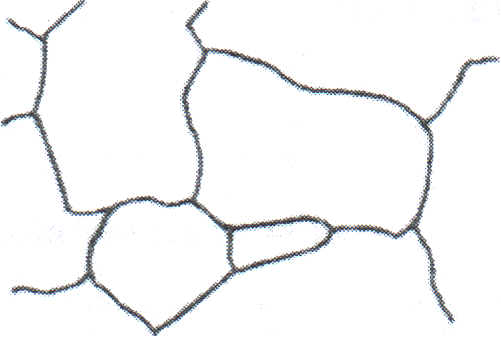

На рис. 7.1 показана макроструктура металла с ясным очертанием границ зерен. Границы зерен травятся сильнее самих зерен, потому что поверхностные слои зерна обогащены примесями, в связи с чем образуются микрогальванические пары, кристаллическая решетка у границ зерна находится в более искаженном и напряженном состоянии, чем в глубине зерна. Поэтому в местах, соответствующих границам зерен, после травления получаются углубления. Вследствие рассеяния света в местах углублений границы зерен кажутся темными.

Рисунок 7.1 - Макроструктура слитка с ясным очертанием границ зерен

Для макротравления применяют в основном травление погружением. Макрореактивами выявляют вид зерна и направление волокон у деформированного материала, а также пористость (усадочные микрораковины) у литых образцов и трещины. Большие образцы для макротравления лучше всего подвергать чистому фрезерованию или обтачивать на токарном станке. Поверхность образца целесообразно предварительно протравливать раствором едкого натра, пока она не станет белой и матовой. При этом не только устраняются остаточные следы обработки, но одновременно выравнивается поверхность.

Травитель 1 [11·10-6 м3 30%-ной HF; 100·10-6 м3 H2O]. Этим раствором шлифы протравливают при комнатной температуре до тех пор, пока поверхность не станет матовой. Если алюминий содержит примеси меди, то возникает черный осадок цементной меди, который можно удалить водным раствором азотной кислоты (1:1).

Травитель 2 [115·10-6 м3 40%-ной HF; 16·10-6 м3НNОз; 42·10-6 м3;НСl; 27·10-6 м3 H2O]. Этот раствор применяется для макротравления чистого алюминия. Продолжительность травления составляет около 3,6∙102 с. При повышении содержания азотной кислоты травление дает более контрастную картину. Такой способ травления пригоден также для неподготовленных поверхностей. Поверхность шлифа во время травления следует протирать, а затем споласкивать теплой водой.

Травитель 3 [11% водный раствор НСl;]. С помощью этого травления устанавливают первичную ликвацию в чистом алюминии. Образцы, обработанные в растворе едкого натра, травятся в 10%-ном растворе соляной кислоты с добавкой (3-30)·10-3 кг хлорного железа на литр раствора в течение 60 - 600 св зависимости от степени чистоты алюминия. Затем образцы промывают в холодной водопроводной воде.

Травитель 4 [0,5·10-6 м3 HF; 2,5·10-6 м3НNОз; 1,5·10-6 м3 НСl; 1·10-4 м3 л Н2О]. ТравительКеллера. Применяется для травления поверхности зерен алюминиевых сплавов содержащих медь, пригоден и для чистого алюминия. Продолжительность травления составляет 10 - 20 с.

Для выявления макроструктуры алюминия и сплавов на его основе часто используют подогретый до 60 – 700 С, 20% водный раствор NaOH.

Чтобы предотвратить быстрое потемнение травленых шлифов вследствие коррозионных процессов, образцы после травления рекомендуется обрабатывать в кипящей смягченной или дистиллированной воде.

Определение удельной поверхности границ зерен в слитках методом С.А.Салтыкова. К поверхностям раздела в сплавах относят границы зерен одной фазы, межфазные поверхности (между матрицей и вторичными выделениями или между частицами фаз внутри эвтектики), поверхности раздела структурных составляющих (между первичными кристаллами и эвтектикой). Чем дисперснее и сложнее по конфигурации зерна, частицы фаз и структурных составляющих, тем протяженнее граница раздела.

Количественной характеристикой является удельная поверхность раздела - суммарная поверхность зерен, частиц фазы или структурной составляющей, приходящаяся на единицу площади шлифа (Sv, м-4/м--6). Удельную поверхность раздела определяют методом случайных секущих (методом С.А.Салтыкова). Если поверхности раздела любой формы в пространстве не имеют предпочтительной ориентировки, то число пересечений с ними произвольно направленных секущих в плоскости шлифа пропорционально удельной поверхности раздела.

Секущие произвольно ориентируют и равномерно распределяют по площади шлифа. Определяют общее число точек пересечений секущих с линиями изучаемых поверхностей раздела в плоскости шлифа. Далее, по формуле (7.1), рассчитывают среднее число пересечений на единице длины секущих:

![]() , [м-3] (7.1)

, [м-3] (7.1)

где

![]() - число пересечений границ зерен с

окулярной линейкой, суммарная длина

всех секущих;

- число пересечений границ зерен с

окулярной линейкой, суммарная длина

всех секущих;

![]() ,

,

![]() - число делений линейки окуляр микрометра,

- число делений линейки окуляр микрометра,

![]() - цена деления шкалы окуляр микрометра.

- цена деления шкалы окуляр микрометра.

Величину удельной поверхности раздела рассчитывают по формуле (7.2):

![]() [м-4/м-6] (7.2)

[м-4/м-6] (7.2)

Секущие можно провести на матовом стекле микроскопа, прикладывая линейку, или при помощи окуляров с диоптрийной наводкой и со шкалой микроскопа МБС-9 (рисунок 7.2). Точность метода тем выше, чем больше суммарное число точек пересечения. При суммарном числе точек пересечений около 200 относительная ошибка составляет 5%.

Рисунок 7.2 – Общий вид микроскопа МБС-9

Материалы и оборудование

Микроскоп МБС-9, полированные металлографические шлифы, окись хрома, шлифовальные шкурки (0;200; 1500), фетр, технические весы ВЛТЭ-500, токарный станок типа 1616, фрезерный станок Корвет 414, двухскоростной шлифовальный станок, хлопковая вата (ГОСТ 5556-81), пинцет, полировальная жидкость (100·10-3 кг Н2О, 1,5-2·10-3 кг окиси хрома), цифровой фотоаппарат, щелочь (20 % водный раствор NaOH;11 % водный раствор НNОз; 11 % водный раствор НСl), кюветы, рукавицы, халаты.

Порядок выполнения работы

Работа рассчитана на 2 часа.

1. Изучить теоретические основы анализа макроструктуры;

2. Изучить устройство микроскопа МБС-9. Оптическую схему и конструкцию;

3. Освоить работу на микроскопе МБС-9;

4. Просмотреть выданный шлиф на микроскопе МБС-9;

Требования к отчету

1. Привести формулировку задания.

2. Изобразить схему микроскопа МБС-9.

3. Дать описание исследованных структур и сделать выводы.

4. Рассчитать удельную поверхность границ зерен методом С.А. Салтыкова.

Контрольные вопросы и задания

1. Какой образец называют макрошлифом?

2. Определение общего увеличения микроскопа МБС-9?

3. Что такое темплет?

4. Составы, применяемые для травления алюминиевых сплавов?

5. Порядок приготовления макрошлифов?

Оглавление

Лабораторная работа 4 22

Технология изготовления отливок в разовых объемных формах. 22

Лабораторная работа 5 29

Технология изготовления отливок по выплавляемым моделям. 29

Лабораторная работа 6 35

Лабораторная работа 7 38

Учебное издание

Беляев Сергей Владимирович

Безруких Александр Иннокентьевич

Гильманшина Татьяна Ренатовна

Саначева Галина Сергеевна

Степанова Татьяна Николаевна