Введение.

Введение.

Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд. долларов, из которых около 70 % приходится на сварочные материалы и около 30 % – на сварочное оборудование.

Так же хорошо развивается сварочное оборудование.

Сварочные аппараты инверторного типа, предназначенные для качественной полуавтоматической сварки (MIG/MAG), импульсно-дуговой сварки с управляемым переносом металла (MIG Pulced), аргонодуговой сварки на постоянном токе (TIG DC) и для ручной дуговой сварки (MMA).

В режиме ручной дуговой сварки для получения качественного шва имеет встроенные функции :

Hot-Start – функция облегченного поджига дуги

Arc-Force – функция стабилизации дуги во время сварки

Anti-Sticking – функция против прилипания электрода.

В режиме аргонодуговой сварки возбуждение дуги производится контактным способом с помощью функции Lift-Start ( облегченный поджиг дуги ).

В режиме полуавтоматической сварки системы Soft-Start (плавный пуск) и Burn-Buck (растяжка дуги) обеспечивают отличный пуск и гарантируют безопасность и надежность при любых условиях работы.

Часть автоматов проектируются с синергетическим исполнением и оснащены панелью управления с многочисленными программами, занесенными в память процессора, которые облегчают эксплуатацию аппарата и делают его доступным для использования персоналом не высокой квалификации. Активная деятельность микропроцессора в процессе сварки обеспечивает автоматическое регулирование параметров сварки, учитывая условия электропитания, положение оператора при сварке и его ловкость, вид газа, поддерживая неизменной стабильность дуги. На цифровом дисплее отображаются значения тока и напряжения дуги, а при выключении запоминаются последние условия проведения сварки. Для удобства работы оператора, возможно подключение дистанционного управления.

Лидирующее положение на рынке будет занимать оборудование для дуговой сварки, доля которого будет только возрастать в основном за счет оборудования для сварки порошковой и сплошной проволокой при сокращении доли оборудования для ручной дуговой сварки покрытыми электродами. Развитие дуговой сварки во многом определяется техническим прогрессом и разработками новых источников питания, полуавтоматов и автоматов. По-видимому, найдут широкое применение источники питания, позволяющие обеспечить гибкое формирование внешних и динамических характеристик. Новые подающие механизмы должны иметь специальные устройства для программного управления параметрами режима сварки. Схемы управления целесообразно выполнять на основе модульных решений с широким применением микропроцессорной техники.

Ощутимые изменения наблюдаются на мировом рынке сварочных материалов. Материалы для механизированных видов сварки, в первую очередь порошковая и сплошная проволоки, уверенно теснят по объемам продаж на рынке покрытые электроды для ручной дуговой сварки. Эти тенденции должны сохраниться, что в обозримом будущем приведет к стабилизации применения покрытых электродов на уровне 15-25 % вместо 20-30 % в настоящее время.

Основные направления – разработка сварочных материалов специального назначения, обеспечивающих соединение высокопрочных сталей и сплавов, разнородных, многослойных и композиционных материалов. Кроме того, актуальной является задача создания сварочных материалов, оптимальных как по количественному содержанию компонентов, так и по экономическим показателям. Также должны учитываться гигиенические характеристики выделяющихся сварочных аэрозолей. В связи с этим возникает необходимость обоснования введения новых компонентов в шихту с учетом высказанных выше требований и оценки диапазона их концентраций.

Известно, что для сварных конструкций требуются хорошо свариваемые материалы. Рациональное использование новых конструкционных материалов с высокими показателями механических свойств позволяет эффективно решать проблемы снижения металлоемкости, повышения надежности и долговечности сварных конструкций.

Будет непрерывно расширяться применение высокопрочных сталей в ответственных сварных конструкциях. Все более широкое применение находят высокопрочные алюминиево-литиевые сплавы, сплавы с предельно высоким легированием, а также сплавы, которые содержат в своем составе эффективные модификаторы – скандий, цирконий, одновременно улучшающие свариваемость материалов и механические свойства сварных соединений. Ведутся работы по созданию новых конструкционных, хорошо сваривающихся титановых сплавов, обладающих высокой прочностью и коррозионной стойкостью.

В последние десятилетия в качестве конструкционного материала все большее внимание привлекают полимеры и композиты на их основе. Выгодно отличаясь рядом свойств, они успешно конкурируют с традиционными материалами, а в некоторых областях являются практически незаменимыми.

Активно проводятся исследования по созданию новых

композиционных материалов на основе полимерных или металлических матриц с наполнителями, существенно повышающими показатели прочности и жесткости указанных материалов.

Особенности различных типов композиционных материалов (волокнистых, слоистых, дисперсионно-упрочненных) практически исключают применение традиционных видов сварки.

Сварка

и родственные технологии продолжают

активно и всесторонне развиваться как

вглубь, так и вширь. Создаются теоретические

и технологические  предпосылки

изготовления новых изделий в традиционных

областях сварочного производства, а

также освоения все более широких сфер

применения, которые раньше считались

«экзотическими». Отметим ряд достижений

в области совершенствования существующих

технологических сварочных процессов,

которые могут быть развиты в ХХI в.

предпосылки

изготовления новых изделий в традиционных

областях сварочного производства, а

также освоения все более широких сфер

применения, которые раньше считались

«экзотическими». Отметим ряд достижений

в области совершенствования существующих

технологических сварочных процессов,

которые могут быть развиты в ХХI в.

Для соединения деталей больших толщин разработан новый процесс электродуговой сварки с использованием специального закладного электрода, предварительно введенного в узкий зазор между свариваемыми деталями и покрытого тонким слоем (около 1 мм) изолирующего покрытия. Сварку выполняют в вертикальном положении за один проход. При этом не требуется устройств, обеспечивающих перемещение электрической дуги. Последняя движется самостоятельно по торцу плоского электрода в пределах всей ширины зазора, обеспечивая необходимое проплавление кромок.

Сварка закладным электродом выполняется в автоматическом режиме. По сравнению с другими видами сварки толстого металла она имеет следующие преимущества: возможность сварки в монтажных условиях и труднодоступных местах с обеспечением высокой производительности. Большие возможности в совершенствовании сварки в защитных газах открывает применение тонкой проволоки диаметром 0,6 – 1,6 мм. Одним из перспективных направлений развития сварки является активация процессов в сварочной ванне и дуге, горящей в инертных газах, введением микродоз редкоземельных химических элементов и их соединений.

Должна совершенствоваться технология наплавки рабочих поверхностей восстанавливаемых узлов, эксплуатируемых в различных агрессивных средах. В последние годы успешно прогрессирует технология нанесения покрытий напылением с использованием газового пламени, плазмы, детонации, а также на основе электронно-лучевого испарения и конденсации материалов в вакууме.

Напыление удачно дополняет наплавку и конкурирует с ней в отдельных областях. Особое значение приобретают технологии пайки и склеивания.

Дальнейшие разработки в области склеивания должны решить проблемы повышения прочности, надежности и долговечности клеевых и клеесварных соединений при различных условиях эксплуатации. Разработки в области пайки будут направлены на создание новых технологий, в которых применяются материалы (флюсы и припои), позволяющие получить высокую прочность соединений, близкую к прочности основного материала.

Для контроля состояния сварных конструкций в процессе их эксплуатации необходимо дальнейшее развитие средств технической диагностики.

В настоящее время все более широкое применение находит технология акустоэмиссионной диагностики, основанной на анализе сигналов, возникающих при деформировании материалов конструкции. Она обеспечивает возможность эксплуатации конструкций по фактическому состоянию. Успешно прошел промышленные испытания электромагнитно-акустический дефектоскоп.

Возбуждение ультразвуковых волн осуществляется с помощью электромагнитно-акустического преобразователя, не требующего контактной жидкости. Поэтому этот метод контроля не требует специальной подготовки поверхности трубы и сварного шва. Метод обеспечивает идентификацию типа, размеров и мест расположения внутренних дефектов в сварных швах и в материале трубы. Отметим созданные в последние годы компактные голографические приборы, с помощью которых осуществляется диагностика конструкций из неметаллических и композиционных материалов.

Новые информационные системы неразрушающего контроля и диагностики сварных конструкций разработки МГТУ им. Н.Э. Баумана позволяют получать данные не только о дефектах, но и о внутренней структуре изделия.

Акустоэмиссионные системы позволяют идентифицировать такие опасные источники, как потеря пластичности, зарождение и развитие трещины, коррозионные повреждения. Ультразвуковой томограф регистрирует информацию о конфигурациях, размерах, ориентации дефектов. Для измерения объемных двухосных напряжений предлагается использовать спектрально-акустические системы контроля.

Стационарные фильтрующие системы разработаны для применения на различного рода производствах для удаления пыли, паров масел и жидкостей, газов и дымов. Высокое качество, надёжность и простота в эксплуатации, проверенные более чем 35-ти летним опытом использования данных систем на различных производствах во всём мире. Применение данных систем обеспечит Вам экономию ваших средств на тепло и энергозатраты, уборку, сокращение заболеваемости на производстве и т.д.

Вентилируемая сварочная маска Sacit с автоматически затемняющимся светофильтром, с регулируемым от 9 до 13 DIN номером затемнения, пр-во Италия.

1 Общие вопросы

1.1Описание изделия, технологичность конструкции.

1.1.1 Часть корпуса насоса представляет собой цилиндрическую конструкцию диаметром 2050мм, длиной 3325мм, которая состоит из: обечайки с отверстиями , 2ух обечаек, кольца, также 2 втулки которые ввариваются в обечайку. Толщина стенок корпуса составляет 80мм, материал из которого изготовляется конструкция 10Х18Н9, поставляется по

ГОСТ 5632-72.

1.1.2 Основными критериями технологической оценки являются:

Свариваемость материала – при изготовлении конструкции используются сварочные материалы, обеспечивающие свойства сварного шва практически не уступающему основному металлу по механическим свойствам при соблюдении технологии.

Сложность конструктивных форм изделия – конструкция легко расчленяется на узлы и подузлы с целью большей механизации и автоматизации сварочных процессов.

- обечаек по продольным стыкам

- обечаек с кольцом по кольцевым стыкам

- обечаек с обечайкой по кольцевым стыкам

- обечайка с втулками.

Протяжённость сварных швов, их конфигурация и положение в пространстве – ко всем сварным соединениям имеется свободный доступ и возможность применения механизированных способов сварки. Сварные швы не пересекаются.

Форма и размеры конструкции позволяют выполнять сборочно-сварочные операции в цеховых условиях.

1.2 Назначение конструкции.

Корпус насоса является частью реактора на быстрых нейтронах БН-600 предназначенного для производства электроэнергии в базовом режиме и вторичного ядерного топлива. В состав энергоблока входят: реактор БН-600 тепловой мощностью 1470 МВт, три парогенератора типа ПГН-200М и три турбоустановки типа К-210-130-3.

1.3

Условия эксплуатации.

1.3

Условия эксплуатации.

Насос устанавливается в теплообменник, где в качестве теплоносителя применяется Натрий (Na), производительность составляет приблизительно

3-4 м3/сек. Рабочая температура составляет до 550оС.

2

Технологическая часть

2

Технологическая часть

2.1 Заготовительные операции.

К заготовительным операциям относятся операции: очистка, их правка, разметка, гибка, резка, подготовка кромок, зачистка их перед сваркой.

2.1.1 Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, ржавчины, окалины, заусенцев, шлака. Масса, габариты деталей и конструкции в целом ее назначения и программа выпуска говорят о целесообразности применения механического способа подготовки поверхности. Для очистки будем использовать беспыльный дробеструйный аппарат БДУ-Э3.

Таблица 1-Технически характеристики беспыльного дробеструйного аппарата БДУ-Э3

-

Параметр

Величина

Производительность при очистке ржавчине, м

/ч

/ч1÷6

Давление сжатого воздуха, МПа

5÷7

Расход воздуха, м3/ч

300

Масса дроби загружаемой в аппарат, кг

30

Габаритные размеры, мм

длинна

ширина

высота

740

600

1190

Масса (без дроби), кг

106

Разметка – перенесение размеров с чертежа на деталь. Операция очень сложная, требующая очень высокой квалификации рабочего.

В данном случае разметка производится:

- Для листового проката – разметка плоскостная.

- Для колец и фтулок – разметка пространственная.

Разметка выполняется при помощи специальных приспособлений и инструментов: угольников, угломеров, штангенциркулей, штангенрейсмусов.

Разметку производить на разметочной плите 9000х2500.

Резка отделение частей или заготовок от сортового или листового металла режущими инструментами.

Для резки листового проката использовать машину для плазменной резки OPAL COMBO.

Таблица

2 -Технические характеристики машины

для плазменной резки OPAL

COMBO.

Таблица

2 -Технические характеристики машины

для плазменной резки OPAL

COMBO.

Тип машины |

COMBO |

Ширина разрезаемых листов, мм |

1500-3000 |

Основная рабочая длина, мм |

2000-12000 |

Скорость резки водяной струёй, мм/мин |

50-10000 |

Толщина металла при резке водяной струей, мм |

0,5-150 |

Скорость резки плазмой, мм/мин |

50-15000 |

Толщина металла при резке плазмой, мм |

0,5-40 |

Скорость перемещения, м/мин |

Max 25 |

Правка необходима для выравнивания заготовок, после резки путем пластического изгиба. Правку листового проката осуществлять на листоправильной машине.

Правка осуществляется между двумя рядами вращающихся валков, расположенных в шахматном порядке. Расстояние между нижним и верхним рядами валков регулируют и устанавливают в зависимости от толщины выпрямляемого листа. При прохождении между валками каждый участок листа получает многократный изгиб в противоположные стороны и выпрямляется. Правку производить за один проход.

Таблица 3 -Технические характеристики листоправильной машины.

Размеры обрабатываемых листов, мм Толщина Ширина |

20-80 до 5000 |

Скорость правки м/мин |

3-8 |

Рабочие ролики Число, шт Диаметр, мм Длина, мм Шаг, мм |

30 360 1000 400 |

Мощность электродвигателя привода рабочих роликов кВт |

300 |

Габаритные размеры, мм |

12000х5000х4000 |

Масса, кг |

5000 |

Гибка операция, в результате которой на станках листогибах из металлической заготовки получается изделие требуемых размеров и форм. Гибка заготовок выполняется в холодном и горячем состоянии.

Для гибки заготовок из листового проката применять листогибочную машину (четырёх валковая, гидравлическая) Sahinler 3R HSS 40-550 предназначена для гибки цилиндрических обечаек из листового материала в горячем состоянии.

Таблица 4 -Технические характеристики листогибочной машины Sahinler 3R HSS 40-550

Марка листогибочной машины |

Sahinler 3R HSS 40-550 |

Рабочая длина, мм |

10000 |

Без предподгиба, мм |

60 |

С предподгибом, мм |

60 |

Верхний ролик, мм |

550 |

Нижние ролики, мм |

530 |

Мощность двигателя, кВТ |

66 |

Рабочая скорость, м/мин |

1-4 |

Габариты, мм |

14000x4000x3000 |

Вес, кг |

50000 |

Обработка кромок предназначена для очистки кромок от загрязнений, исправления неровностей и создания разделки под сварку.

Для обработки кромок перед сваркой прямолинейный швов применять кромкострогальный станок 7814.

Листы прижимаются к столу гидравлическими и ручными прижимами.

Конструкция механизма подачи листа станка 7814 обеспечивает механизированную подачу листа в зону обработки и параллельность поверхностей противоположных кромок при обработке листа. Каретка станка 7814 с двумя суппортами обеспечивает строгание в обе стороны. Привод каретки осуществляется от электродвигателя постоянного тока. Направляющие качения узлов каретка-станина обеспечивают минимальные потери мощности и длительное сохранение точности станка.

Таблица 5 – Технические характеристики кромкострогального станка 7814.

Технические данные |

7814 |

Наибольшие размеры обрабатываемого изделия, мм: длина ширина высота |

14000 2000 200

|

Количество гидравлических прижимов листа, шт |

14 |

Количество ручных прижимов листа, шт |

3 |

Количество суппортов, шт |

2 |

Пределы подач суппортов на один двойной ход каретки, мм |

0,4…12 |

Пределы скоростей каретки с суппортами (бесступенчатое регулирование), м/мин |

4…40 |

Наибольшее тяговое усилие на шестерне привода каретки, кН |

60 |

Габариты станка, мм: длина ширина высота

|

20140 4500 3250

|

Масса станка, кг |

49500 |

Токарно-карусельные станки предназначены для обработки изделий большой массы с относительно небольшой длиной по сравнению с диаметром. Отличительной особенностью токарно-карусельных станков является вертикальное расположение шпинделя. На его верхнем конце находится планшайба, на которой с помощью кулачков, имеющих радиальное перемещение, устанавливается и закрепляется обрабатываемое изделие. Изделие совершает главное вращательное движение, а инструмент, закрепленный на суппорте, - поступательное движение подачи. Шпиндель станка частично разгружен, т.к. массу изделия и силы резания воспринимают круговые направляющие планшайбы.

Для создания разделки под сварку кольцевых стыков обечаек использовать токарно-карусельный станок 1540.

Таблица

6 – Технические характеристики токарно

карусельного станка 1540.

Таблица

6 – Технические характеристики токарно

карусельного станка 1540.

Наибольший диаметр обрабатываемого изделия, мм: |

4000 |

|

Наибольшая высота обрабатываемого изделия, мм: |

2000 |

|

Наибольший вес обрабатываемого изделия, кг: |

63000 |

|

Диаметр планшайбы, мм |

4000 |

|

Мощность гл. электродвигателя, кВт |

125 |

|

Габариты станка без около станочного оборудования (длина х ширина х высота), мм |

5900х10150х7200 |

|

Масса станка, кг |

103000 |

Для создания разделки на фланцах изделия использовать фрезерный станок NMV5000 DCG.

Таблица 7 – Технические характеристики фрезерного станка NMV5000 DCG.

Перемещение по оси X (продольное перемещение шпиндельной бабки), мм |

730 |

Перемещение по оси Y (поперечное перемещение суппорта), мм

|

510 |

Перемещение по оси Z (вертикальное перемещение ползуна), мм |

510 |

Перемещение по оси В |

+160° -180°

|

Перемещение по оси С |

360°

|

Рабочая поверхность, мм |

ø 500 |

Максимальная диаметр заготовки, мм |

ø 700 |

Максимальная высота заготовки, мм |

450 |

Допустимая нагрузка на стол, кг

|

300

|

Максимальная частота вращения шпинделя, мин |

20,000 |

Тип хвостовика инструмента

|

12,000 |

Количество позиций инструмента

|

BT40[CAT40][DIN40] [HSK-A63]

|

2.2 Обоснование выборов способов сварки.

2.2.1 При выборе способа сварки необходимо помнить, что технология должна обеспечить максимальную производительность и экономичность процесса при требуемой надежности конструкции.

При выборе технологии сварки необходимо учитывать факторы:

- стойкость металла шва против образования трещин,

- обеспечение прочности,

- коррозионная стойкость и другие специальные свойства,

- получение плотных швов.

При выборе способа сварки будем руководствоваться следующими показателями:

- производительность,

- экономическая эффективность,

- качество сварного соединения,

- конструктивные особенности изделия,

- условия труда.

2.2.2 Конструктивные особенности корпуса насоса, его формы и размеры позволяют применять механизированную сварку в среде защитных газов и автоматическую под флюсом.

2.2.3 При ручной и полуавтоматической сварке геометрические размеры шва зависят от квалификации сварщика; и химический состав металла шва по его длине изменяется. При автоматической сварке параметры шва более стабильны. Аргонодуговую сварку высоколегированных сталей и сплавов ведут плавящимся и неплавящимся (вольфрамовым) электродами. В первом случае применяют постоянный ток обратной полярности, во втором — прямой.

При выполнении швов вольфрамовым электродом возможно попадание в металл шва частиц вольфрама. Наиболее частая причина разрушения электрода — неправильный выбор силы тока (чаще всего чрезмерно большая сила тока для электрода, данного диаметра). Для получения качественных, ровных, хорошо сформированных швов необходимо своевременно затачивать вольфрамовый электрод. Это исключает перемещение активного пятна по торцу электрода; шов становится ровнее, без искривлений, с практически одинаковой глубиной провара по всей длине.

2.2.4

Для сварки продольных и кольцевых швов

обечаек и кольца, можно выполнять

автоматической сваркой под флюсом

плавящимся электродом и электрошлаковой

сваркой, так как при электрошлаковой

сварки идет интенсивный нагрев кромок

и при формировании шва идет рост зерна,

появляется вероятность образования

горячих трещин, рост напряжений, поэтому

выбирать автоматическую сварку по

флюсом, так как при сварке идет равномерное

распределения тепла.

2.2.4

Для сварки продольных и кольцевых швов

обечаек и кольца, можно выполнять

автоматической сваркой под флюсом

плавящимся электродом и электрошлаковой

сваркой, так как при электрошлаковой

сварки идет интенсивный нагрев кромок

и при формировании шва идет рост зерна,

появляется вероятность образования

горячих трещин, рост напряжений, поэтому

выбирать автоматическую сварку по

флюсом, так как при сварке идет равномерное

распределения тепла.

Для сварки втулок с обечайкой, можно выбрать полуавтоматическую сварку в среде аргона, которая обеспечит струйный перенос электродного металла, высокую стабильность и качество сварного шва.

Исходя из условий эксплуатации, сварные швы будут испытывать значительные статистические нагрузки, поэтому они должны соответствовать требованиям равнопрочности с основным металлом, а также обеспечивать прочность и герметичность, что обеспечивают предлагаемые способы сварки.

2.3 Анализ основных материалов

2.3.1 Данная конструкция изготовлена из стали марки 10Х18Н9 поставляемая по ГОСТ 5632-72 и применяется как коррозионно-стойкий и жаропрочный материал, поэтому для оценки свариваемости необходимо рассмотреть химический состав и механические свойства которые приведены в табл. 7 и 8.

Химический состав и механические свойства стали.

Таблица 8 - Химический состав стали 10Х18Н9 ГОСТ 5632-72

Марка стали |

Массовая доля элемента |

||||||

углерод |

марганец |

кремний |

хром |

никель |

сера |

фосфор |

|

10Х18Н9 |

0,10-0,12 % |

1,8-2,0 % |

0,06-0,08 % |

17,0-19,0% |

8,0-10,0% |

0,020% |

0,035 % |

Таблица 9 - Механические свойства стали 10Х18Н9 ГОСТ 5632-72

-

Материал

Временное сопротивление (предел прочности)

,

МПа

,

МПаПредел текучести

,

МПа

,

МПаОтносительное удлинение

,

%

,

%10Х18Н9

48

20

40

Так как содержание легирующих элементов составляет 29%, то сталь относится к высоколегированнным. Характерным отличием коррозионно-стойких сталей является пониженное содержание углерода (не более 0,12%). При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью при 20С и повышенной температуре, как в газовой среде, так и в водных растворах кислот и щелочей.

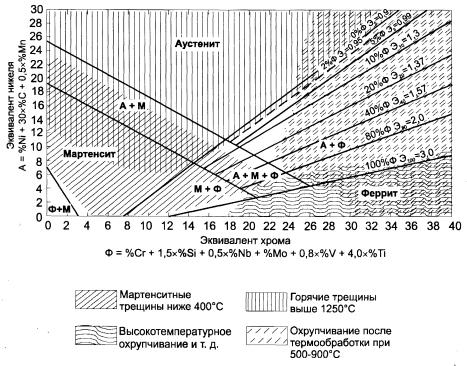

Для оценки структуры сложнолегированных сталей используется диаграмма Шеффлера, которая использует эквивалент никеля и эквивалент хрома для определения структуры стали. Диаграмма Шеффлера основана на разделении всех возможных легирующих элементов на элементы аустенизаторы (Ni, C, Mn, N) и ферритизаторы (Cr, Si, Nb, Mo, V, Ti, Al, W). Формулы для определения эквивалентов никеля и хрома [1, c384]:

[Ni]э=Ni+30*C+26*N+0,5*Mn ( 1 )

[Cr]э=Cr+2*Mo+1,5*Si+5*Ti+2*Al+2*Nb+1,5*W+V ( 2 )

Рисунок 1 . Диаграмма Шеффлера.

[Ni]э=9+30*0,09+0,5*1,9=12,65

[Cr]э=18+1,5*0,08=18,12

По диаграмме Шеффлера данная сталь отностся к аустенитному классу.

Главной и общей особенностью сварки данной стали является склонность к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений от усадки.

2.3.2Химические элементы стали 10Х18Н9 и их влияние на свариваемость стали:

Углерод

(С) - при содержании

![]() 0,03%

свойства стали ухудшаются, повышенное

содержание углерода вызывает образование

газов в сварочной ванне и кипения, что

способствует росту зёрен, перегреву,

образованию трещин. Углерод понижает

теплопроводность

стали, что приводит к образованию

собственных напряжений при сварке.

Повышает прочность.

0,03%

свойства стали ухудшаются, повышенное

содержание углерода вызывает образование

газов в сварочной ванне и кипения, что

способствует росту зёрен, перегреву,

образованию трещин. Углерод понижает

теплопроводность

стали, что приводит к образованию

собственных напряжений при сварке.

Повышает прочность.

Марганец

(Mn)

- повышает прочность и мало влияет на

пластичность если в стали содержание

углерода до 0,14%, то марганца должно быть

> 1,8%

Марганец

(Mn)

- повышает прочность и мало влияет на

пластичность если в стали содержание

углерода до 0,14%, то марганца должно быть

> 1,8%

Кремний (Si) - повышает прочность, при малом содержании углерода снижается пластичность. Если кремния >0,6%, увеличивается хладноломкость стали.

Никель (Ni) - повышает прочность, коррозионную стойкость, уменьшает склонность к росту зерна. При соединении с серой образует NiS2, Тпл = 6250С, даёт легкоплавкие соединения с Si, Nо, Вr. Как аустенизатор способствует образованию однофазной крупнозернистой структуры. Никель >8% повышает пластичность.

Хром (Cr) -если хрома >6% повышается жаропрочность стали. Если хрома >12% коррозионная стойкость стали повышается. Хром снижает склонность стали к старению.

2.3.3 Склонность стали 10Х18Н9 к межкристаллитной коррозии.

Высоколегированные аустенитные стали наиболее часто используются, как коррозионно-стойкие. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии. Межкристаллитная коррозия (МКК) может развиваться как в металле шва, так и в основном металле у линии сплавления (ножевая коррозия) или на некотором удалении от шва.

МКК в металле шва возникает в результате выделения из аустенита под действием термического цикла сварки карбидов хрома. Приводящих к обеднению хромом приграничных объемов зерен. Основными причинами этого являются повышенное содержание в металле шва углерода и отсутствие или недостаточное содержание титана и ниобия.

Склонность стали и швов к МКК предупреждается:

- снижением содержания углерода до пределов его растворения в аустените (до 0.02 -0.03%);

- легирование более энергичным, чем хром, карбидообразующими элементами (титаном, ниобием, ванадием);

- стабилизирующим отжигом при 850-900С в течении 2-3 ч.или аустенизацией - закалкой с 1050-1100С;

- создание аустенитно-ферритной структуры с содержанием феррита до 5 – 8т% путем дополнительное легирования хромом, кремнием, молибденом, алюминием.

2.3.4 Склонность стали 10Х18Н9 к образованию горячих трещин.

Основными требованиями, которые предъявляются к свойствам сварных соединений, являются обеспечение их равнопрочности с основным металлом и отсутствие дефектов в металле шва и в зоне термического влияния.

Обязательным критерием при оценке свариваемости является стойкость сварного соединения против образования трещин. Этот показатель свариваемости материала, который устанавливается по фактору отсутствия трещин и оценивается качественно или количественно подкритической величиной одного из факторов трещинообразования.

П

ри дуговых способах сварки чувствительность металла сварного шва к образованию трещин можно охарактеризовать показателем НСS, который определяется по формулам (1) или (2)

Расчёт эквивалентного содержания серы

HCs =

(3)

(3)

Если HСS выше 0,002 ,то сталь склонна к горячим трещинам

HCs=

=0,0006 < 0,002

=0,0006 < 0,002

Сталь не склонна к образованию горячих трещин.

Причиной образования горячих трещин является образование легкоплавких эвтектик, располагающихся по границам зерна. Они образуются за счёт серы (Тпл NiS = 644С), если в металле шва содержание ферритообразователей будет таково, что в результате кристаллизации наряду с аустенитными зёрнами образуется некоторое количество второй фазы, то такие швы будут менее склонны к образованию горячих трещин.

При кристаллизации двухфазного металла образуется большое количество центров кристаллизации, так как наряду с аустенитными кристаллами из расплава выпадают кристаллы феррита.

На практике нашли применение следующие пути против образования кристаллизационных трещин в высоколегированных швах:

- создание в швах двухфазной структуры – аустенит + 2-3% феррита

- ограничение содержания в шве вредных примесей и легирование такими элементами как молибден, марганец, вольфрам.

- применение фтористокальциевых покрытий и фторидных сварочных флюсов.

- применение различных технологических приёмов.

2.3.5 Склонность металла к образованию холодных трещин

Сталь не склонна к образованию холодных трещин, так как она относится к

аустенитному классу.

2.3.6 Склонность стали 10Х18Н9 к образованию пор.

Эта

сталь аустенитного класса и причиной

образования пор может являться лишь Н2

– водород, но так как Si![]() 0,08, то водород выходит из металла в виде

нерастворимого в металле фтористого

водорода.

0,08, то водород выходит из металла в виде

нерастворимого в металле фтористого

водорода.

Образование пор в аустенитном металле за счёт азота и углерода менее вероятно вследствие высокой растворимости и небольшого выгорания углерода в хромоникелевых сталях.

Вывод: Сталь 10Х18Н9 обладает высокой прочностью и хорошей свариваемостью при достаточной пластичности. Условия сварки нормальные.

2.4 Обоснование выбора сварочных материалов.

2.4.1 При автоматической сварке в под флюсом высоколегированной стали необходимо выбрать сварочную проволоку Св-03Х15Н35Г7М6Б согласно ПНАЭ Г-7-009-89 (с изм. 1999)

При полуавтоматической сварке в среде защитного газа высоколегированной стали необходимо выбрать сварочную проволоку

Св-03Х15Н35Г7М6Б согласно ПНАЭ Г-7-009-89 (с изм. 1999)

Таблица 10- Химический состав проволоки. ПНАЭ Г-7-009-89 (с изм. 1999)

Марка проволоки |

С |

Si |

Mn |

Cr |

Ni |

Nb |

Ti |

Mo |

Св-03Х15Н35Г7М6Б |

Не более 0,04 |

0,90-1,5 |

1,0-2,0 |

16,0-17,0 |

34-35 |

0,9-1,0 |

- |

5-6 |

ССв-06Х20Н11М3ТБ |

Не более 0,08 |

0,50-1,0 |

Не более 0,8 |

19-21 |

10-12 |

- |

0,6 1,0 |

2,5- 3,0 |

|

||||||||

Таблица 11- Механические свойства соединений

Марка проволоки |

Gв |

Gт |

|

|

Кгс/мм2 |

||||

Св-03Х15Н35Г7М6Б |

50 |

18 |

40 |

|

Св-06Х20Н11М3ТБ |

52 |

22 |

40 |

|

Влияние на свариваемость легирующих элементов вводимых через проволоку.

Углерод – повышает прочность, чувствительность к перегреву, закаливаемость, понижает пластичность и вязкость.

Кремний – повышает упругие и прочностные свойства при некотором снижении пластичности и снижает область Fe j .

Марганец – увеличивает область Fe j и является карбидообразователями, повышает прочность. Марганец, взаимодействуя с серой, выводит ее в шлак, тем самым уменьшая вероятность появления горячих трещин.

Хром – усиливает закаливаемость стали. В небольших количествах он способствует повышению ударной вязкости при повышенных температурах.

Никель - повышает прочность и коррозионную стойкость стали, незначительно снижая ее пластичность.

Титан – способствует образованию мелкозернистой структуры и подавляет вредное влияние углерода.

Для сварки данной конструкции выбираем проволоку Св-03Х15Н35Г7М6Б, так как она обеспечивает получение металла шва с аустенитно-ферритной структурой , менее склонного к образованию трещин чем чисто аустенитные швы.

2.4.3 Аргон предназначенный для сварки регламентируется ГОСТ 1015-79 и в зависимости от содержания и назначения делится на три группы:

- аргон высшего сорта (не менее 99,99% Аr) - предназначен для сварки титановых сплавов, циркония, молибдена и др. активных металлов и сплавов, а также особо ответственных изделий из нержавеющих сталей.

- аргон первого сорта (не менее 99,98% Аr) предназначенный для сварки плавящимся электродом алюминиевых магниевых сплавов.

- аргон второго сорта ( не менее 99,95% Аr) предназначенный для сварки изделий из чистого алюминия, коррозионно-стойких и жаростойких сталей.

Для сварки данной конструкции выбираем аргон второго сорта, так как он немного дешевле остальных и обеспечивает необходимую защиту сварных швов.

2.4.4 Для сварки плавящимся электродом применяется проволока 03Х15Н35Г7М6Б согласно ПНАЭ Г-7-009-89(с изм. 1999) обеспечивающая более высокую стойкость и прочность.

Выводы: Для полуавтоматической сварки в защитных газах применяется аргон высшего сорта по ГОСТ 1015 -79 в качестве плавящихся электродов для сварки использовать сварочную проволоку Св- 03Х15Н35Г7М6Б по ПНАЭ Г-7-009-89(с изм. 1999).

Для автоматической сварки под флюсом применяется флюс ОФ-6 , сварочная проволока Св- 03Х15Н35Г7М6Б по ПНАЭ Г-7-009-89(с изм. 1999).

2.5 Расчёт режимов сварки

2.5.1 Основными параметрами режима сварки являются:

Диаметр электродной проволоки – d св. мм.

Сила сварочного тока - J св, А

Напряжение на дуге - Uд, V

Скорость подачи электродной проволоки - Uпп, м/ч.

Скорость сварки – Vсв, м/ч

Род и полярность тока.

Выбранный режим должен гарантировать сплошность сварного соединения - отсутствие внутренних и внешних несплавлений, необходимую ширину провара кромок и конструктивные элементы сварных швов.

При сварке на выбранных режимах с применением соответствующих сварочных материалов в шве не должны возникать кристаллизационные трещины, для чего режим сварки должен обеспечивать получение оптимального коэффициента формы сварочной ванны.

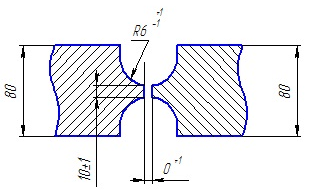

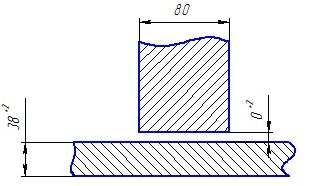

Для автоматической сварки под флюсом – соединение С26.Толщина 80мм.

Расчёт сварочного тока производится по формуле:

Iсв

= ,

h

=( 0,7-0,8 ) S:

( 4 )

,

h

=( 0,7-0,8 ) S:

( 4 )

где

h – глубина провара, мм. (8мм)

R – коэффициент пропорциональности определяется по т. 34, К=1.75мм/100А.

Iсв = 8 х 100 = 450А Iсв =(450-470)А

1,75

Напряжение при сварке высоколегированных сталей 40 – 42В

Определяем диаметр сварочной проволоки:

где: ( 5 )

i – плотность тока, i = (30-50) А/мм²

Площадь сечения шва.

Fн=0.75*qe ( 6 )

Fн =0.75*30*3.5=787х2=1574 мм

Определяем скорость перемещения дуги по формуле:

Vсв

=

( 7 )

( 7 )

где:

ɣ – 7.8 плотность наплавленного металла.

н – коэффициент наплавки, г/(А*ч) н = 14-15гр/А.ч.

Vсв = (14*450)/(0.73*1,5*100)=21.5м/ч

Определяем скорость подачи сварочной проволоки по формуле:

Uп.п.

=

![]()

где: ( 8 )

d – диаметр сварочной проволоки, мм.

Принимаем

Uп.п. = 70 - 75 м/ч.

Принимаем

Uп.п. = 70 - 75 м/ч.

2.5.2 Режимы для автоматической сварки под флюсом подварочных и корневых швов. Таблица 12- Режим автоматической сварки под флюсом швом С26 по ГОСТ8713-79.

Тип шва |

пр. |

Icв. А |

Uсв. V |

Vcв. м/ч |

Vп.п. м/ч |

Число проходов |

Род Тока |

Первые 3 корневых валика |

|||||||

С26

|

5 мм.

|

535- 585

|

40- 42

|

21,5

|

74,5

|

3

|

Постоянный обратной полярности

|

Последующие валики |

|||||||

С26 |

5 мм.

|

575- 625

|

40- 42

|

19,5

|

81

|

15-17

|

Постоянный обратной полярности

|

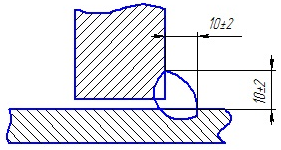

2.5.3 Для сварки полуавтоматической сварки в среде защитного газа аргон.

Расчёт режимов для полуавтоматической сварки в среде защитного газа аргон, производится на компьютере по программе НПК.

Т аблица

13-Режимы полуавтоматической сварки по

ГОСТ 14771-76-Т3- 10

аблица

13-Режимы полуавтоматической сварки по

ГОСТ 14771-76-Т3- 10

Толщина металла, мм |

Размер валика, мм |

Iсв,А |

U,B |

dэл, мм |

Uсв, м/ч |

Uп.п, м/ч |

Расход газа, л/мин |

Количество проходов |

|

|

|

|

|

|

|

|

|

2.6. Обоснование выбора сварочного оборудования

Выбор сварочного оборудования зависит от формы и размеров сварной конструкции, толщины свариваемых кромок и формы их разделки, веса конструкции, марки основного материала, способа сварки, рода тока, полярности, режимов сварки.

Таблица 14-Технические характеристики тракторов для автоматической сварки под флюсом.

Марка трактора |

АДФ-1002 |

МС-1000А |

Номинальный сварочный ток, при ПВ=100%, А; |

1000 |

1000 |

Диаметр электродной проволоки, мм; |

3,0-5,0 |

3,0-5,0 |

Пределы регулирования скорости подачи электродной проволоки, м/ч; |

60-362 |

30-150 |

Пределы регулирования скорости сварки, м/ч ; |

12-120 |

20-72 |

Вместимость кассеты для проволоки, кг; |

15 |

15 |

Емкость бункера для флюса, л, не менее; |

6 |

10 |

Габаритные размеры, мм - длина - ширина - высота |

850 370 730 |

580 350 610 |

Масса трактора, без проволоки и флюса, кг; |

45 |

50 |

Сварочный автомат МС-1000А имеет плавное регулирование сварочного тока, а АДФ-1000 ступенчатое, поэтому лучше использовать МС-1000А.

Таблица 15 - Полуавтоматы для сварки в среде защитных газов.

Характеристики |

МIG 385C |

MIG 545 STB

|

Напряжение питающей сети, Гц |

220 |

220 |

Частота питающей сети, Гц |

50-60 |

50-60 |

Диаметр электрода, мм |

0,8-1,6 |

0.8-1.6 |

Диапазон регулирования сварочного тока, А |

40 - 385 |

40 - 545 |

Потребляемая мощность, кВА |

15 |

16 |

Напряжение холостого хода, В |

41-45 |

54-59 |

Габаритные размеры, мм |

840×510×940 |

1430×510×940 |

Вес, кг |

135 |

229 |

Полуавтомат mig 545 stb имеет более оптимальные параметры, чем остальные полуавтоматы.

MIG представляет собой серию мощных и удобных в эксплуатации

универсальных аппаратов со ступенчатой регулировкой сварочного

напряжения для сварки по технологиям MIG- и MAG-короткой дугой и

струйным переносом металла. Эти аппараты предназначены для

сваривания легких конструкций, а также тонколистового и

толстолистового металла. Они рассчитаны, в первую очередь, на

обработку низкоуглеродистой стали, но могут применяться и для

работы с нержавеющей сталью и алюминием.

А-1416 Автомат подвесной

Автомат подвесной самоходный предназначен для дуговой сварки сплошной проволокой под слоем флюса низкоуглеродистых и легированных и высоколегированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки.

Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Рисунок 2 -А-1416 Автомат подвесной

Таблица 16 - Технические данные подвесного автомата А-1406

Номинальное напряжение сети, В |

380 |

Частота тока питающей сети, Гц |

50 |

Номинальный сварочный ток, А |

500 |

Диапазон регулирования сварочного тока, А |

60 - 500 |

Количество электродов, шт |

1 |

Диаметр сплошной электродной проволоки, мм |

1,2-5,0 |

Пределы ступенчатого регулирования скорости подачи электродной проволоки, м/ч |

47 - 509 |

Диапазон ступенчатого регулирования скорости сварки, м/ч |

12 - 120 |

Вертикальное перемещение сварочной головки: ход, мм скорость, м/ч |

250 29,4 |

Поперечное перемещение сварочной головки: ход, мм скорость, м/ч |

±75 от руки |

Регулировка угла наклона электрода (мундштука), град |

±25 ручное |

Маршевая скорость перемещения сварочной головки, м/ч |

950 |

Флюсоаппаратура: объем, дм3 расход воздуха, м3/ч высота всасывания флюса, м |

25 30 2 |

Масса, кг: сварочной головки источника питания |

320 - 295 275 |

Габаритные размеры, мм: сварочной головки источника питания |

960×860×1860 805×600×1030 |

2.7 Обоснование выбора источников питания

Сварочный автомат МС-1000А комплектуется инверторным источником питания.

Таблица 17 -Технические характеристики инверторного источника питания.

Напряжение питающей сети, В |

3~380±20%

|

Частота питающей сети, Гц |

50-60

|

Потребляемый ток, А |

80

|

Потребляемая мощность, кВт |

52 |

Напряжение холостого хода, В |

71

|

Диапазон регулирования сварочного напряжения, В |

20-50

|

Диапазон регулирования сварочного тока, А |

100-1000

|

ПВ, % |

100% при 1000А/44В

|

КПД |

0,85

|

Коэффициент мощности |

0,7-0,9

|

Степень защиты |

IP21

|

Вид охлаждения |

Принудительное

|

Габаритные размеры, мм |

375х155х240

|

Масса, кг |

110

|

Сварочный полуавтомат MIG 545 STB комплектуется встроенным источником питания.

2.8 Обоснование выбора сборочно-сварочной оснастки и приспособлений.

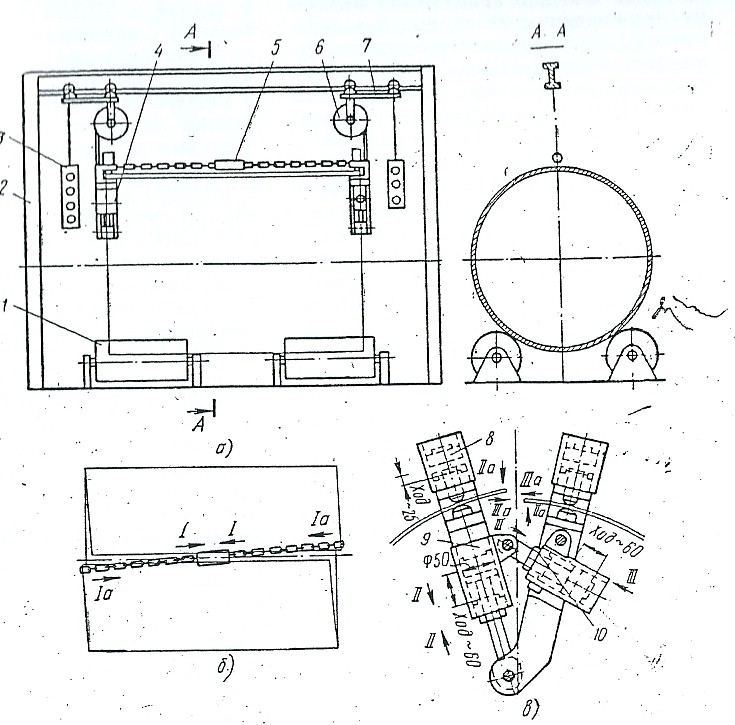

Для сборки обечаек по продольным стыкам применяют сборочное приспособление с 6-ю гидравлическими стяжками. Цилиндры стяжек могут развивать усилие до 1200 кгс при давлении масла до 6 МПа.

1-крюк.

2-торцевые гидравлические стяжки.

3-цепь.

4-продольные гидравлические стяжки.

Рисунок 3 – Сборочное приспособление для сборки продольных стыков обечаек.

Перед сваркой стяжки 2 надевают на торцы кромок, а стяжки с помощью крюков 1 зацепляют за кромки собираемой обечайки. Сначала подают давление в гидроцилиндры стяжек 4 и выравнивают торцевые кромки в плоскости, перпендикулярной к продольной оси обечайки. После этого давление подаётся в гидроцилиндры стяжек 2 и кромки соединяют. Приспособление разработано институтом Стройдормаш.

Таблица 18 - Технические характеристики сборочного приспособления для сборки продольных стыков обечаек.

Размеры собираемых обечаек, мм Диаметр Длина толщина |

2000-3000 До 3000 До 65 |

Габаритные размеры стенда, мм Длина Ширина высота |

5500 1000 3500 |

Масса стенда, кг |

1600 |

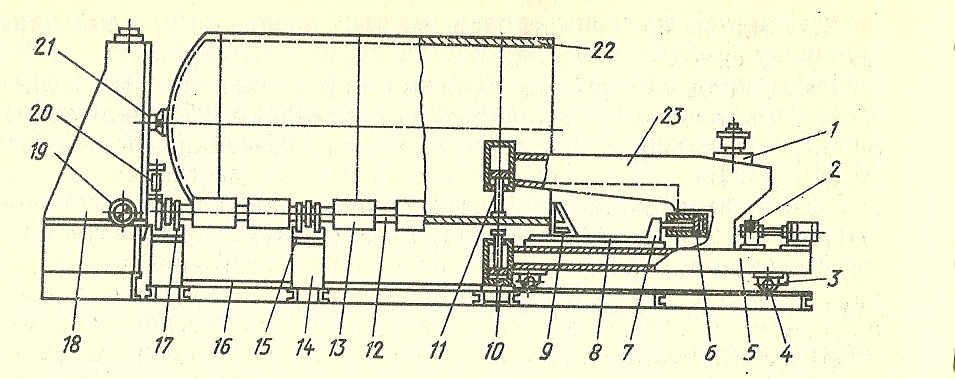

Для сборки двух обечаек в узел по кольцевому стыку в заводских условиях применяют установку для сборки обечаек по кольцевому стыку см рисунок 3. Установка состоит из трёх основных узлов: гидроскобы 5, роликового стенда 14 и упора 18 для обечаек и днищ. Гидроскоба представляет собой С-образную станину 23 на колёсах 4, которая перемещается по рельсам 16 от привода 2, расположенного на задней части станины. Гидроскоба имеет два стыковочных гидроцилиндра 10,11 и один толкающий гидроцилиндр 6. На нижней части закреплена направляющая 8 и ползун 7 с закрепленным на нём упором 9.

Роликовый стенд состоит из ряда секций, составленных на концевых и промежуточных опорах. Вал привода вращается с постоянной частотой.

1-насосная станция, 2-привод, 3-упор, 4 –колёса, 5-гидроскоба,

6-гидроцилиндр, 7-ползун, 8-направляющая, 9-упор, 10-шток цилиндра,

11- шток цилиндра, 12- валы, 13- ролики, 14-роликовый стенд,

15-приводная опора, 16-рельсы, 17-рычаги, 18-упор, 19-маховик,

20-опора, 21-опора, 22-обечайка, 23-станина.

Рисунок 4 – Сборочное приспособление для сборки кольцевых стыков обечаек.

Таблица 19- Технические характеристики сборочного приспособления для сборки кольцевых стыков обечаек.

Размеры изделия, мм: Диаметр днищ Диаметр обечаек Длина стыкуемых обечаек Толщина стенки обечаек |

1200-3600 800-3600 400-2000 30-80 |

Давление масла в гидросистеме, МПа |

3 |

Усилие на штоках стыкуемых цилиндров, кН |

90 |

Усилие на штоке толкающего цилиндра, кН |

20 |

Скорость перемещения гидроскобы, м/мин |

7.2 |

Установленная мощность электродвигателей, кВт |

6.3 |

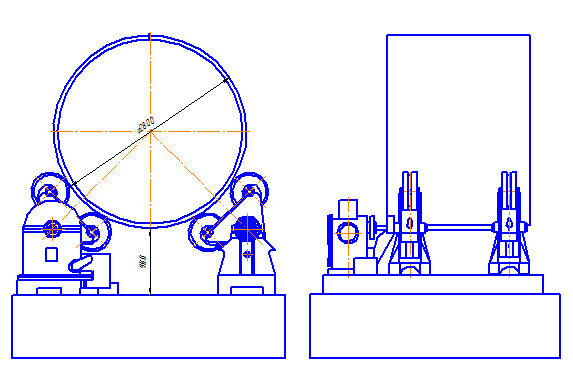

Для установки обечаек при сборке и сварке используют роликовый стенд тяжёлого типа Т-60, который вращает обечайку при сварке кольцевых швов со сварочной скоростью.

Стенд состоит из приводных роликоопор, холостых роликоопор и привода. Роликоопоры имеют литой корпус. Привод роликового стенда состоит из электродвигателя постоянного тока. Скорость вращения роликов плавно регулируется путём изменения числа оборотом электродвигателя при помоци потенциометра. Роликовый стенд разработан Всесоюзным проэктно-технологическим институтом тяжёлоно машиностроения.

Литой корпус.

Изделие.

Роликоопора.

Привод

Рисунок 5-Роликовый стенд тяжёлого типа Т-60.

Таблица 20 - Технические характеристики роликового стенда тяжёлого

типа Т-60.

Грузоподъемность, тс |

До 60 |

Диаметр свариваемых изделий, мм, при расстоянии между осями роликоопор, мм: 1300 1500 2000 2450 |

120-3400 400-4000 1000-5000 2700-6000 |

Допустимая нагрузка на одну роликоопору, кгс |

3200 |

Рабочая скорость, м/ч |

8-130 |

Маршевая скорость, м/ч |

130 |

Диаметр роликов роликоопор, кг |

510 |

Габаритные размеры роликоопор (длина, ширина, высота), мм |

8000х900х1200 |

Масса роликоопор, кг Приводной Холостой переставной Холостой передвижной |

1200 840 955 |

Масса привода, кг |

621 |

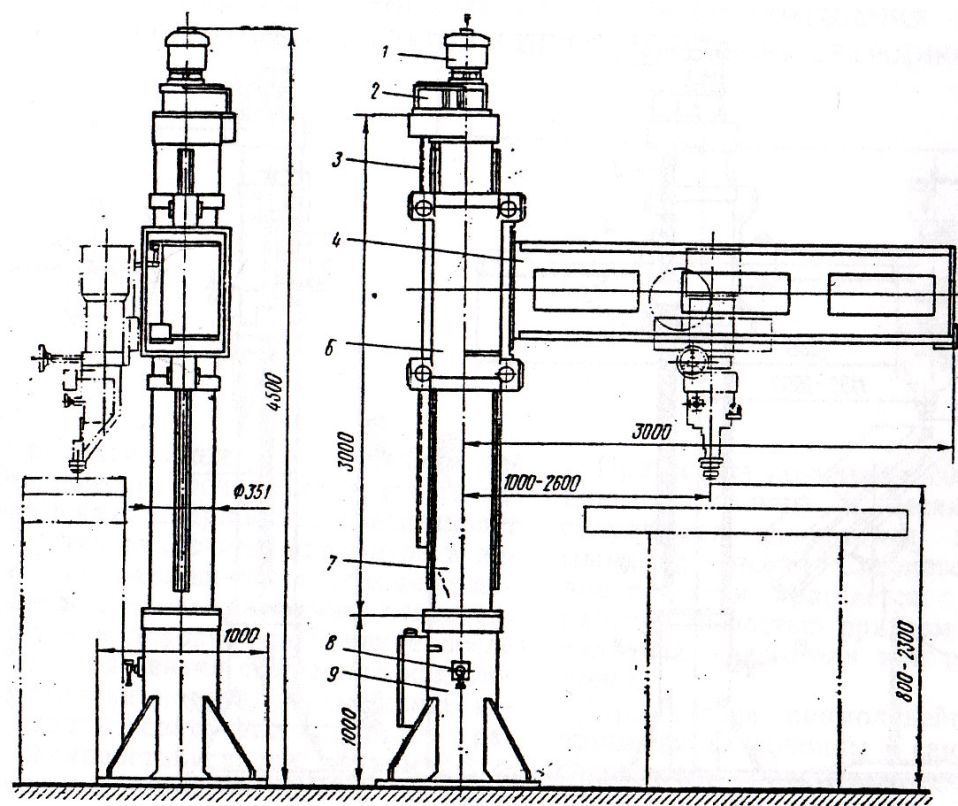

Для перемещения самоходных сварочных аппаратов при сварке прямолинейных и кольцевых швов применить колонну поворотную ПК-2.

1-

электродвигатель, 2 -зубчатая

передача, 3-ходовой винт, 4-консоль,

5-гайка, 6-каретка, 7-стойка, 8-фрикционный

зажим, 9-основание.

-зубчатая

передача, 3-ходовой винт, 4-консоль,

5-гайка, 6-каретка, 7-стойка, 8-фрикционный

зажим, 9-основание.

Рисунок 6 – Колонна поворотная ПК-2

Таблица 21 - Технические данные колонны ПК-2

Высота уровня сварки, мм Наибольшая… Наименьшая … |

2300 800 |

Расстояние от оси колонны до оси электрода, мм: Наибольшая… Наименьшая… |

2600 1000

|

Наибольшая длина свариваемых прямолинейных швов, мм: |

1600 |

Скорость подъема и опускания консоли, м/мин |

2 |

Угол поворота стойки , град |

360 |

Диаметр роликов роликоопор, кг |

510 |

Габаритные размеры (длина, ширина, высота), мм |

3500х1000х4500 |

Масса, кг |

2200 |

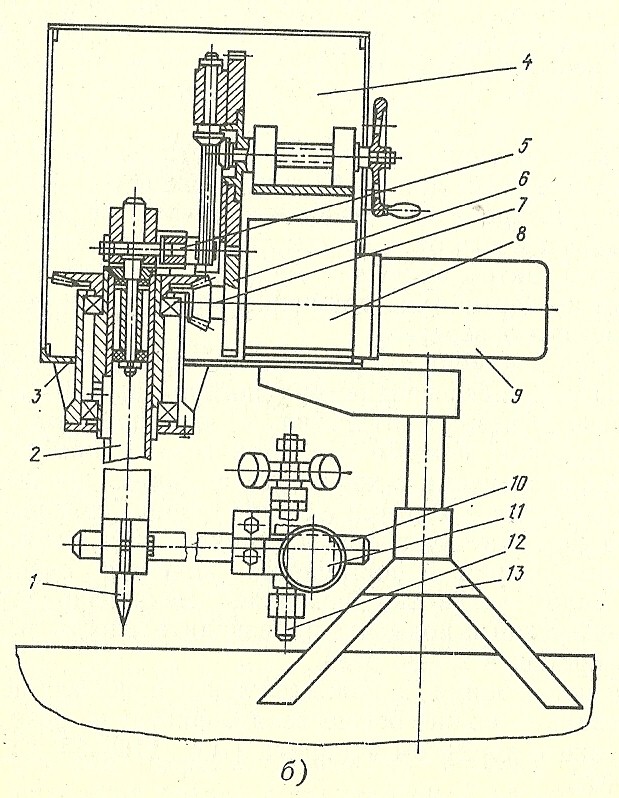

Для вырезки отверстий в обечайках под втулки применять устройство для термической резки .

1-центроискатель.2-шпиндель.3-корпус.4-головка.5-построительного механизма.6,7-зубчатые передачи.8-редуктор.9-электродвигатель.10-штанга.11-каретка.12-резак.13-опорная стойка.

Рисунок 7 – Устройство для вырезки отверстий в обечайках.

Таблица 22 – технические характеристики для термической вырезки отверстий.

-

Диаметр отверстий, мм

50-1000

Размеры изделия, мм

Диаметр

Толщина стенки

800-4000

До 100

Частота вращения резака, мм

0.033-2.5

Вертикальный ход резака, мм

150

Мощность привода, кВт

0.15

Габариты установки, мм

Длина

Ширина

Высота

1285

500

600

Масса, кг

36

Штанга с резаком расположена параллельно оси корпуса, центроискатель опущен и установлен по центру вырезаемого отверстия, резак на штанге настроен на диаметр отверстия и требуемую высоту над поверхностью обрабатываемого изделия.

2.9 Меры борьбы со сварочными напряжениями и деформациями

Весь комплекс мероприятий по борьбе с деформациями можно разделить на две группы: конструктивные и технологические до и после сварки.

2.9.1 К конструктивным мероприятиям относятся:

Обеспечение необходимой жёсткости конструкции, но данная конструкция сама по себе является жёсткой, не допускает пересечения большого количества сварных швов, поэтому деформации в процессе сварки будут несущественны.

Конструкция части корпуса насоса изготовлена из высоколегированной, аустенитной стали марки 10Х18Н9. Эта сталь обладает хорошей свариваемостью и в связи со своими теплофизическими свойствами, у нее низкая теплопроводность, поэтому могут возникнуть значительные деформации при неравномерном нагреве конструкции.

Швы, в свариваемой конструкции расположены на значительном расстоянии друг от друга, что так же снижает возможность возникновения деформаций.

Применение автоматической сварки позволяет снизить погонную энергию, а значить уменьшить сварочные напряжения.

2.9.2 К технологическим мероприятиям относится:

а) Предотвращающие :

- применение сборочно-сварочных приспособлений

- сварочные материалы обеспечивают химический состав и механические свойства, близкие к основному металлу.

- выдерживать определённую последовательность выполнения сварных узлов.

- свариваемая конструкция жёстко закреплена в приспособлении.

- применение импульсно-дуговой сварки позволяет уменьшить тепловложение

в сварной шов, что уменьшает внутренние напряжения.

б) Исправляющие:

- возможность свободной усадки деталей после сварки

- все дефекты, возникающие в процессе сварки должны тщательно удаляться: трещины завариваются, кратеры зачищаются и завариваются.

Вывод: Техническим процессом предусмотрено максимально возможное снижение деформаций и напряжений, которые могут возникнуть в процессе изготовления данной конструкции

2.10 Контроль качества сварной конструкции и исправления дефектов.

Существует три стадии контроля сварной конструкции: предварительный, пооперационный, окончательный.

2.10.1 Предварительный контроль

- Контроль исходных материалов:

а) Проверить основной материал по ГОСТ на химический состав и на чистоту

б) Сварочные материалы: газ, проволоку и флюс проверить по ГОСТ, сертификату на соответствие размерам и чистоту, на отсутствие покрытий нежелательных для данного технологического процесса сварки

- Контроль оборудования:

а) на устойчивое горение дуги

б) правильность регулирования режимов сварки

- Контроль квалификации сварщика:

на соответствие работы разряду. Сварщики должны периодически проходить повторные испытания.

- Контроль оснастки:

а) на прочность и жёсткость

б) на точное, быстрое и надёжное закрепление элементов сварной конструкции.

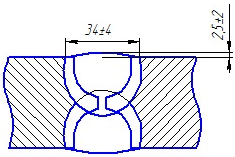

2.10.2 Контроль подготовки деталей под сварку

К основным контролируемым размерам, собранных под сварку деталей относят: зазор между кромками и притупление кромок, угол разделки кромок.

Проверить соответствие размеров по чертежу

Проверить чистоту поверхности и обработки

Правильность выполнения кромок в соответствии с ГОСТ проверить зачистку кромок на расстоянии 20-30 мм. от кромки

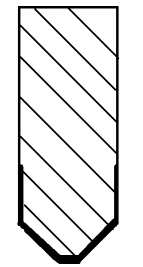

Рисунок 8 – Зачистка кромок.

2.10.3 Контроль сборки

Каждый сварочный узел должен быть выполнен в соответствии с ГОСТ 14771-76 и ГОСТ 8713-79 на конструктивные элементы сварных соединений.

Контроль производится с помощью линейки, глубиномеров, щупов. Шаблона Ушерова-Маршака, универсального шаблона Красовского.

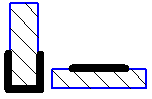

![]()

![]()

Рисунок 9- Конструктивные элементы сборки сварных соединений.

2.10.4 Пооперационный контроль в процессе сварки.

- Проверить правильность наложения сварных швов и валиков в многослойных швах.

- Соответствие установленному режиму сварки: сварочного тока, напряжения, скорости сварки, скорости подачи проволоки

- Проверять соблюдение технологической последовательности выполнения сварки; производить послойную зачистку швов и подогрев, если это необходимо.

2.10.5 Контроль готовой продукции.

2.10.5.1 Внешний осмотр.

Осмотр производится невооруженным взглядом или с помощью лупы 4-10 кратным увеличением. Выявляются прежде всего дефекты , в виде трещин, подрезов, пор, свищей, прожогов, наплывов в нижней части швов. Многие из этих дефектов не допустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределения чешуек и общий характер распределения металла в усилении шва. Допустимые дефекты смотри в карте технологического процесса.

2.10.5.2 Измерение сварных швов.

Сварные швы сравнивают со специальными шаблонами. Геометрические параметры сварных швов измеряют с помощью шаблонов и измерительных инструментов. Размер шва должен соответствовать стандарту в пределах допуска.

Рисунок 10-Конструктивные элементы сварных швов

2.10.5.3 Контроль на непроницаемость.

Гидравлическим

испытанием. Испытание производить

Ри=1,5 х Рр МПа. в течении 20 минут, после

снизить давление до Рраб= МПа. И

выдержать в течении одного часа и

произвести осмотр: течь, потение, и

каплеобразование, не допускаются, так

как конструкция подлежит требованиям

Ростехнадзора.

Гидравлическим

испытанием. Испытание производить

Ри=1,5 х Рр МПа. в течении 20 минут, после

снизить давление до Рраб= МПа. И

выдержать в течении одного часа и

произвести осмотр: течь, потение, и

каплеобразование, не допускаются, так

как конструкция подлежит требованиям

Ростехнадзора.

2.10.5.4 Контроль на МКК.

Контроль на межкристаллитную коррозию произвести по методу А: Произвести кипячение образцов в растворе состоящем из 110г. медного купороса, 55мл. серной кислоты и одного литра воды, в течение 24-72 часов. После кипячения образцы промывают и просушивают, а затем подвергают изгибу на 900. Наличие сети трещин в месте изгиба свидетельствует о склонности сварного соединения к местной коррозии.

2.10.5.5 Контроль выполняется в соответствии с ГОСТ 7512-82 (кроме таблиц выбора чувствительности радиографического контроля) и методическими отраслевыми стандартами и инструкциями.

Чувствительность контроля устанавливается по радиационной толщине, определяемой по документам по п. 9.5.1.

При просвечивании через две стенки (или более) чувствительность контроля устанавливается по суммарной номинальной толщине этих стенок.

Конкретные схемы радиографического контроля сварных соединений определяются в соответствии с указаниями методических стандартов или инструкций, а также с учетом требований п. 9.1.12.

Допускается применение рентгенотелевизионных и радиометрических установок с фиксацией результатов контроля при условии обеспечения требуемой чувствительности контроля.

Радиография сварных соединений проводится через одну стенку, за исключением случаев, когда это технически невозможно. Техническая невозможность согласовывается с головной материаловедческой организацией и межрегиональным территориальным округом Госатомнадзора России.

Радиография сварных соединений проводится рентгеновскими установками или тормозным рентгеновским излучением (линейными ускорителями, микротронами, бетатронами). Гамма-просвечивание применяется в случае технической невозможности осуществления рентгенопросвечивания или при возникновении технических трудностей при рентгенопросвечивании, например, при монтаже.

2.10.5.6 Проверка на плотность методом УЗК для втулок.

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн, направленно распространяться в средах и отражаться от границ сред или нарушений оплошности (дефектов), обладающих другим акустическим сопротивлений.

Для контроля сварных швов втулок к обечайке используют

эхо-импульсный метод (или метод эхолокации). Он заключается в озвучивании изделия короткими импульсами, ультразвука и регистрации эхо-сигналов, отражённых от дефекта к приёмнику. Признаком дефекта является появление эхо-сигнала на экране дефектоскопа.

УЗК является основным методом неразрушающего контроля ответственных швов при их изготовлении.

Для контроля применяется дефектоскоп марки УДЦ-105М.

Нормы на одиночные включения и скопления допустимые в сварных соединениях:

Площадь одиночных несплошностей - 3,5 мм2

Количество дефектов на 100 мм шва – 8.

2.10.5 Исправление дефектов.

Высокое качество сварных швов изделий обеспечивается при точном соблюдении установленной технологии тщательном последовательном контроле исходных материалов и готовых изделий. Однако даже при самой тщательной разработке технологии сварки не всегда удается избежать появления дефектов в сварных швах, которые могут снизить прочность всей конструкции, а в некоторых случаях привести к ее разрушению. Поэтому большинство дефектов сварных швов необходимо исправлять.

Дефекты, присутствующие в сварной конструкции, в обязательном порядке удаляются путем выборки металла шва с последующей заваркой места выборки.

Места выборок можно не подваривать, если сохранилась допустимая толщина стенки в месте максимальной глубины выборки. Если в процессе вышлифовки дефекты исправить не удалось, то их как недопустимые внутренние дефекты, необходимо полностью удалить. Удаление заглубленных дефектных участков следует производить образивным инструментом с последующей зашлифовкой.

При удалении дефекта следует соблюдать определенные условия. Длина удаленного участка должна быть ровна дефекту плюс 10-20мм с каждой стороны.

Форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте.

При заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла. В сварных швах со сквозными трещинами перед заваркой требуется засверлить концы, чтобы предотвратить распространение трещины.

Дефектный участок проваривают на полную глубину. Выборка металла шва производится воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки. Заварка выборки производится аргонодуговой сваркой в среде аргона неплавящимся электродом. Исправленные сварные швы должны быть повторно проконтролированы в соответствии с требованиями, предъявленными к качеству сварного шва.

2.11 Предлагаемая технология изготовления изделия

005 Сборка продольных стыков обечаек

010 Сварка продольных стыков обечаек

015 Сборка кольца с обечайкой по кольцевому стыку

020 Сварка кольца с обечайкой по кольцевому стыку

025 Сборка обечаек по кольцевому стыку

030 Сварка обечаек по кольцевому стыку

035 Сборка обечаек по кольцевому стыку

040 Сварка обечаек по кольцевому стыку

045 Сборка втулок с обечайкой

050 Сварка втулок с обечайкой