Билет 11

1. К группе карьерных экскаваторов непрерывного действия •относятся экскаваторы ЭМ. и ЭР, чаще всего выполняемые € ковшовым рабочим органом.

Цепные экскаваторы поперечного копания, применяемые для добычи глины, песка и щебня, планировки откосов или прокладки каналов малых сечений, выполняют в основном на рельсовом ходу и имеют электрический многомоторный привод всех механизмов.

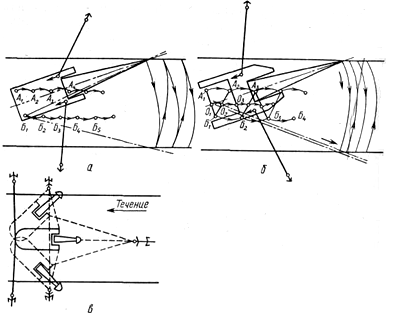

Экскаватор ЭМ-201А (рис. 2.2.8, а)—самоходная машина на рельсовом ходу с ковшами вместимостью 20 л. Он может разрабатывать грунты I...III категорий с включениями размером не более 100 мм ниже уровня стояния на глубину до 7 м или выше его на высоту до б м. Угол откоса в забое составляет 45°.

Основная ковшовая рама 2 имеет П-образное сечение, направляющие для перемещения ковшовой цепи и поддерживающие ролики. К ней шарнирно присоединены нижнее 1 и верхнее 3 планирующие звенья. К последнему шарнирно крепится неподвижная дополнительная ковшовая рама 5, установленная на ходовое оборудование 9, перемещаемое по рельсам. На раме 5 укреплена стойка 4, в верхней части которой имеются блоки канатно-блочной системы управления. Стойка фиксируется растяжками 10, а рама 2 удерживается качающейся направляющей.

Ковшовая цепь в забое может быть установлена для нижнего (рис. 2.2.8, б) и верхнего (рис. 2.2.8, в) копания. Нижнее планирующее звено, параллельное раме 2, увеличивает глубину копания, при отклонении звена его можно использовать для зачистки дна забоя. Верхнее планирующее звено зачищает бровку при верхнем копании.

Если поворот рамы 2 с планирующим звеном 1 выполняется только одним полиспастом при неподвижной точке //, то такое копание называют веерным (толщина стружки по длине переменная). Если одновременно работают два полиспаста и точки I и II перемещаются параллельно первоначальному положению (точка III), то копание происходит при постоянной стружке и носит название параллельного копания.

Рис. 2.2.8. Многоковшовый экскаватор поперечного копания ЭМ-201А: а — общий вид; б, в — схемы разработки забоя соответственно при нижнем и верхнем копании; /, 3 — нижнее и верхнее планирующие звенья; 2 и 5 — основная и дополнительная ковшовые р^мы; 4 — стойка; 6 — привод ковшовой цепи; 7 — бункер; 8 — двухба-рабанная лебедка; 9 — ходовое оборудование; 10 — растяжки; /, //, III — шарниры подвески и соединения верхнего планирующего звена с рамами 2 к 5

Ковшовая цепь при переходе через верхний турасный вал выгружает грунт в бункер 7, откуда грунт может подаваться на транспортные средства.

Кинематическая схема экскаватора ЭМ-201А представлена на рисунке 86 й выполнена в виде отдельных трех приводов: механизма подъема ковшовых рам и привода ковшовой цепи, а также механизма передвижения. В последних конструкциях привод хода изменен. На выходных валах трехступенчатого червячно-цилиндрического редуктора установлена цилиндрическая шестерня привода ведущей оси хода, а цепная передача использована для привода кабельного барабана с токоприемником, автоматически наматывающего или сматывающего электрический кабель.

Аналогичное устройство имеет экскаватор ЭМ-251 с ковшами вместимостью 30 л, отличительная особенность — возможность установки отвального конвейера длиной 20 м и дополнительного противовеса.

После выработки уступа экскаватор передвигают по отношению к забою с одновременным смещением рельсовых путей на шаг передвижки: 0,8... 1,0 м (ЭМ-201А) и 1,5...2,0 (ЭМ-251). Производительность экскаваторов при скорости ковшовой цепи 0,6 и 0,5 м/с составляет 36 м3/ч (ЭМ-201А) и 60 м3/ч (ЭМ-251). Масса экскаваторов соответственно 11 и 13 т.

2. Параметры грунтовых насосов

Грунтовые насосы (землесосы) служат для перекачивания пульпы и представляют собой центробежные одноступенчатые консольные насосы одностороннего всасывания, которые отличаются от аналогичных водяных центробежных насосов: повышенным зазором между рабочим колесом (3...6 лопасти) и корпусом для пропуска крупных включений; меньшим КПД, равным 0,65...0,70, частотой вращения рабочего колеса, не превышающей 1...3 с-1 при скорости в каналах грунтового насоса до 30 м/с, высотой всасывания (в 1,2...1,5 раза).

Корпус и рабочее колесо грунтовых насосов изготавливают из износостойких материалов. Кроме того, чтобы предохранить корпус от истирания и кавитации, устанавливают сменные броневые листы внутри камеры, используют резиновую футеровку рабочего колеса и камеры. Для очистки камеры в корпусе имеются специальные люки.

Грунтовые насосы выпускают на подачу 27...12 500 м/ч и напор 9...100 м трех типов: Гр — с нормальным сечением проточной части; ГрУ — с увеличенным на 25% размером сечения проточной части; ГрО — с уменьшенным на 15% размером сечения проточной части. Их могут изготавливать однокорпусными и двухкорпусными.

Эффективность работы грунтового насоса зависит от всасывающей способности (грунтозабора) и гидротранспорта грунта (грунтоотвода).

На рисунке 112 показан грунтовой насос ГрУ 4000/71, применяемый в мелиоративном строительстве и имеющий подачу 4000 м3/ч при напоре 71 м. Его привод осуществляется асинхронным электродвигателем мощностью 1250 кВт, установленным на фундаменте и соединенным с насосом поперечно-свертнои муфртой.

Всасывающая способность грунтовых насосов оценивается геометрической и вакуумметрической высотой всасывания. Геометрическая высота всасывания — разность отметок от оси горизонтального вала насоса до поверхности воды. Вакуумметрическая высота (м) всасывания оценивается разностью давлений: атмосферного на свободную поверхность воды и давлением у входа в рабочее колесо. Допускаемая вакуумметрическая высота (м) всасывания не превышает 6...8 м:

где

— геометрическая высота всасывания, м;

геометрическая высота всасывания, м;

-

гидравлические потери в проточной части

насоса, м;

-

гидравлические потери в проточной части

насоса, м;

— суммарные потери во всасывающей

линии, м;,

— суммарные потери во всасывающей

линии, м;, —

скорость пульпы во всасывающей линии,

м/с;

—

скорость пульпы во всасывающей линии,

м/с;

=

9,81 м/с2.

=

9,81 м/с2.

Рис. 2.7.3. Грунтовой насос ГрУ 4000/71:

1 — корпус; 2 — крышка; 3, 5 — бронедиски; 4 — рабочее колесо; 6 — сальник; 7—станина кронштейна;

8 — крышка

Напор (м), развиваемый грунтовым насосом, должен быть

где

—

сумма гидравлических потерь во всасывающих

и напорных пульповодах, м;

—

сумма гидравлических потерь во всасывающих

и напорных пульповодах, м; —

сумма геометрических потерь (разность

отметок водоема и

карты намыва), м.

—

сумма геометрических потерь (разность

отметок водоема и

карты намыва), м.

Мощность (кВт), потребляемая землесосом,

где

=9,81

м/с2;

— плотность пульпы, кг/м3;

— плотность пульпы, кг/м3;

—

производительность, м3/ч;

—

производительность, м3/ч;

—

развиваемый напор при заданной

производительности, м.

—

развиваемый напор при заданной

производительности, м.

Для грунтовых насосов справедливы законы подобия, и ими пользуются при переходе от одних параметров к другим, соблюдая соотношения

где

«н» и «м» индексы натурного и модельного

образцов;

,

,

,

,

,

,

—

напор

(м), расход (м3/ч),

мощность (кВт), частота вращения (

—

напор

(м), расход (м3/ч),

мощность (кВт), частота вращения ( )

и диаметр

рабочего колеса (м).

)

и диаметр

рабочего колеса (м).

Минимальная (критическая) скорость движения пульпы, зависящая от расхода и диаметра пульповода, должна исключать заиление в нем:

Диаметр пульповода, мм 250 350 450 500 600

Скорость, м/с 1,7 2,1 2,3 2,5 2,7

Расход, л/с 80 200 375 490 760

3. Трубоукладчики

Трубоукладчики находят распространение не только на строительстве нефтегазопроводов, водоводов оросительных систем, но и на различных монтажных работах в промышленном и гражданском строительстве. Высокая маневренность, неприхотливость к дорожным условиям за счет низкого давления на грунт, возможность работы с грузами большой массы и универсальность способствуют широкому применению их в народном хозяйстве.

В современном строительстве магистральных трубопроводов трубоукладчик является наиболее универсальной машиной и используется практически на всех видах работ: в составе изоляционно-укладочной колонны, на укладке трубопровода в траншею, на сварочно-монтажных работах, на транспортировании, погрузке и разгрузке труб и плетей, а также на монтаже и других подъемно-транспортных операциях.

Параметры трубоукладчиков должны соответствовать типоразмерному ряду (табл. 1), который разработан с учетом вписываемости машины в технологический цикл укладки трубопровода определенного диаметра и увязан с типоразмерным рядом гусеничных тракторов.

Индексы гусеничных трубоукладчиков состоят из двух букв ТГ (трубоукладчик гусеничный) и цифровой части. Первые цифры обозначают

Показатель |

ТГ-6 |

ТТ-12 |

ТГ-20 |

ТГ-32 |

ТГ-50 |

ТГ-80 |

Грузоподъемность, т Момент грузовой устойчивости |

6,3 16 |

12,5 30 |

20 50 |

32 80 |

50 125 |

80 160 |

Мощность двигателя, кВт, |

51,5 |

74 |

103 |

132 |

183 |

240 |

Тяговое усилие, кН |

85 |

155 |

220 |

320 |

500 |

750 |

Давление на грунт, МПа Конструктивная масса, т |

0,2 12,5 |

0,25 22 |

0,25 28 |

0,25 38 |

0,3 55 |

0,35 80 |

1. Характеристика типоразмерного ряда трубоукладчиков

типоразмер и соответствуют грузоподъемности трубоукладчика (в тоннах), последняя цифра указывает порядковый номер модели. После цифр в индексе могут стоять буквы, обозначающие очередную модернизацию (А, Б, В ...) и климатическое исполнение (для районов с холодным климатом — ХЛ, с тропическим — Т). Например, индексом ТГ-502АХЛ обозначен трубоукладчик грузоподъемностью 50 т второй модели, модернизированный, в исполнении ХЛ типоразмер и соответствуют грузоподъемности трубоукладчика (в тоннах), последняя цифра указывает порядковый номер модели. После цифр в индексе могут стоять буквы, обозначающие очередную модернизацию (А, Б, В ...) и климатическое исполнение (для районов с холодным климатом — ХЛ, с тропическим — Т). Например, индексом ТГ-502АХЛ обозначен трубоукладчик грузоподъемностью 50 т второй модели, модернизированный, в исполнении ХЛ.

При строительстве магистральных трубопроводов трубоукладчики широко применяют для транспортирования секций труб на трубосварочной базе, удержания конца трубопровода во время приваривания стыков секции труб, укладке пригрузов, монтаже оборудования компрессорных станций и других погрузочно-разгрузочных работах.

Широкое применение находят трубоукладчики в промышленном, гражданском и мелиоративном строительстве (рис. 4.10.). Они транспортируют и укладывают в траншею железобетонные и металлические трубы, их используют зуют при монтаже бетонных и металлических балок, металлоконструкций, погрузке и выгрузке труб, строительных материалов и др.

Трубоукладчик состоит из базовой машины, навесного оборудования, системы управления и приборов безопасности.

Отечественная промышленность выпускает два вида трубоукладчиков с гидроприводом навесного оборудования: с жесткой связью стрелы, выполненной в виде гидроцилиндра изменения вылета стрелы, и гибкой -в виде троса.

Гидросистема трубоукладчика включает в себя гидронасосы, гидромоторы, гидрораспределители и другие гидроагрегаты. Гидронасосы и гидромоторы обеспечивают необходимую мощность грузоподъемного и стрелоподъемного механизмов лебедки. Гидромоторы позволяют плавно включать механизмы лебедки. Этим достигается точное центрирование трубы при монтаже магистральных трубопроводов. Для предотвращения самопроизвольного опускания груза и стрелы конструкция гидросистемы обеспечивает одновременное включение гидромоторов привода лебедки и гидроцилиндров тормозов.

При подъеме и опускании стрелы вращение от гидромотора посредством шестерен редуктора передается грузовому барабану. Одновременно с подачей под давлением рабочей жидкости к гидромотору гидроцилиндром тормоза растормаживается стреловой барабан. В момент прекращения подачи рабочей жидкости к гидромотору и гидроцилиндру автоматически срабатывает тормоз стрелоподъемного механизма лебедки и прекращается подъем или опускание стрелы.

Привод грузового барабана работает аналогично.

Все передачи навесного грузоподъемного оборудования заключены в масляные ванны, а муфты и тормоза лебедки защищены быстросъемными кожухами.

Повышенное тяговое усилие, широкая колея, удлиненная продольная база и рациональное расположение механизмов навесного грузоподъемного оборудования обеспечивают повышенную продольную и поперечную устойчивость, низкое давление на грунт, высокую проходимость и хорошую маневренность трубоукладчика.

Для обеспечения безопасной эксплуатации трубоукладчик оборудован следующими приборами безопасности: ограничителем грузового момента; автоматическим гидравлическим выключателем подъема стрелы; указателем грузподъемности и вылета крана; сиреной; устройством освобождения лебедки от нагрузки.

Билет 12

1 . Экскаваторами непрерывного действия называют самоходные землеройные машины с активными рабочими органами, которые одновременно и непрерывно копают, транспортируют и разгружают грунт при движении всей машины. Благодаря принципу непрерывности рабочего процесса и использованию всего рабочего времени на экскавацию грунта эти экскаваторы по сравнению с одноковшовыми обеспечивают более высокую производительность и лучшие удельные показатели.

Производительность экскаваторов непрерывного действия (ЭНД).

Для ЭНД с ковшовым рабочим органом эксплуатационная производительность (м3/ч)

(1)

(1)

kВ- коэффициент использования машины по времени: непрерывного действия kВ=0,85…0,9; kН- коэффициент наполнения ковша; kР- коэффициент разрыхления грунта; q- объём ковша; n – число разгрузок ковшей в ед. времени n=v/l, где v и l – скорость (м/с) и шаг ковшей (м). Для многоковшовых цепных экскаваторов принимают n =0,33…0,66 c-1 , для роторных карьерных – 1…2 c-1, для роторных траншейных – 2,7…2,9 c-1.

грунт |

1 |

2 |

3 |

4 |

Kн |

0,9…1,2 |

0,8…1,1 |

0,75…1,00 |

0,9…0,9 |

Kр |

1,08…1,17 |

1,14…1,28 |

1,24…1,3 |

1,26…1,32 |

Для скребковых траншеекопателей, транспортирующих грунт в виде призмы волочения, теоретическая производительность (м3/ч)

(2)

(2)

где bc,

hc

— ширина и высота

транспортного скребка, м; vц—

скорость скребковой цепи, м/с; vц

=1,5 ... 2,5 м/с;

— коэффициент,

учитывающий степень

заполнения

межскребкового пространства грунтом;

— коэффициент,

учитывающий степень

заполнения

межскребкового пространства грунтом;

Из анализа коэффициента

,

видно, что наибольшее значение он

приобретает при αр.0< г

(

=1),

но при этом с

увеличением глубины

траншеи hT

значительно возрастают

консольный вылет рабочего органа и

габариты машины. При

= 0,5 нерационально используется

выносная способность скребков, то есть

теоретическая производительность

снижается более чем в 2 раза. Обычно αр.0

не превышает 55... 60°

при расчетной глубине копания траншеи.

г

(

=1),

но при этом с

увеличением глубины

траншеи hT

значительно возрастают

консольный вылет рабочего органа и

габариты машины. При

= 0,5 нерационально используется

выносная способность скребков, то есть

теоретическая производительность

снижается более чем в 2 раза. Обычно αр.0

не превышает 55... 60°

при расчетной глубине копания траншеи.

αр.0 – угол наклона скребковой цепи к горизонту; г = 30…450 – угол естественного откоса грунта в движении. (принимать =0,5…1).

Техническая производительность (м3/ч)

, (3)

, (3)

где

,

,

— ширина и глубина траншеи, м; vp

— рабочая скорость

передвижения траншеекопателя, м/с;

— ширина и глубина траншеи, м; vp

— рабочая скорость

передвижения траншеекопателя, м/с;

— коэффициент, учитывающий потери

грунта на раструску (пересыпание через

скребок и обратное падение в траншею);

=0,92 при vц

=1 м/с;

=0,75 при vц

=2 м/с;

=0,5 при vц

=3...4 м/с, в последнем случае почти 50%

грунта вновь сбрасывается в траншею,

излишне измельчаясь. kР-

коэффициент разрыхления грунта;

— коэффициент, учитывающий потери

грунта на раструску (пересыпание через

скребок и обратное падение в траншею);

=0,92 при vц

=1 м/с;

=0,75 при vц

=2 м/с;

=0,5 при vц

=3...4 м/с, в последнем случае почти 50%

грунта вновь сбрасывается в траншею,

излишне измельчаясь. kР-

коэффициент разрыхления грунта;

Баланс мощности экскаваторов непрерывного действия.

Его определяют для того, чтобы установить режим работы на рабочих скоростях и назначить максимальную транспортную скорость.

Для цепных траншеекопателей

Nдвиг = Nцепи + Nпер + NTР +N нас (4)

где Nдвиг, Nцепи, Nпep, NTР, Nнаc— мощности, расходуемые соответственно двигателем, на привод цепного рабочего органа, передвижение экскаватора с рабочей скоростью, привод отвальных конвейеров и системы управления экскаватором (гидронасосы, механические лебедки), кВт.

Мощность (кВт), расходуемая на привод цепного рабочего органа,

Nцепи = (Nкоп + Nпод) /ηприв (5)

где Nкоп, Nпод — мощность, расходуемая соответственно на копание грунта и его подъем из забоя до высоты выгрузки, кВт; ηприв — механический КПД привода от двигателя до турасного вала включительно.

Мощность (кВт), расходуемая на копание грунта,

Nкоп = kкопПт/ (3600 • 103ηЦ) (6)

где Nкоп — удельное сопротивление копанию, Н/м2; kКОП=100 000, 200 000, 300 000 и 400 000 Н/м2 для грунтов I, II, III и IV категорий; kКОП =2(106... 107) Н/м2 для мерзлых грунтов всех категорий; Пт — техническая производительность, м3/ч; Пт=bтhтvр; bТ и hт— в м; vР — в м/ч; ηЦ — КПД рабочей цепи; ηЦ =0,60... 0,65 для свободно провисающей ковшовой цепи; ηЦ=0,40 ... 0,45 для скребковой цепи.

Эта же мощность (кВт)

NК0П= (7)

(7)

где ∑Rк — суммарная касательная составляющая реакция грунта на рабочий орган, Н; ∑Rk=Rk1+Rk2+Rk3+ ... +Rki; RkI — касательные реакции, действующие на каждый ковш, определяемые по формулам взаимодействия рабочих органов машины с грунтом, Н; иц — в м/с.

Мощность (кВт), затрачиваемая на подъем грунта ковшовым рабочим органом,

Nпод=γПт(Н'0+0,5hт)/(3600• 103ηЦ) (8)

где γ — (=0,8…2•104)удельный вес грунта ненарушенной структуры, Н/м3; ПТ — в м3/ч; Н'О — высота подъема грунта, м; hТ — глубина копания,в м.

Мощность (кВт), затрачиваемая на подъем грунта скребковым рабочим органом,

Nпод = γПт(Н'0 + 0,5hт) (l+frctgβ)/(3600• 103ηЦ) (9)

где fr — коэффициент трения грунта о грунт(в зависимости от состояния,вида грунта 0,3-0,7); β — угол наклона (град) траектории движения скребка к горизонту [50-750]; остальные параметры по формуле (8).

Мощность (кВт), расходуемая на передвижение экскаватора с рабочей скоростью,

Nпер=Fvр/(103ηпер) (10)

где F — суммарное сопротивление передвижению экскаватора с учетом реакций со стороны грунта на рабочий орган и уклона поверхности движения, Н; vP — в м/с; ηпер — КПД передач, включая потери на трение в движителе.

( ,

где bТ – ширина

траншеи, hТ –глубина

траншеи, м )

,

где bТ – ширина

траншеи, hТ –глубина

траншеи, м )

Величина

F=F1+F2 (11)

где Ft—сопротивление передвижению экскаватора, Н; F1=(mg+∑RB+RHOЖ.В)(fo±i), Н; т—масса экскаватора, кг; g=9,81 м/с2; ∑RB — вертикальная реакция со стороны грунта на рабочий орган, Н; RHOЖ.В — вертикальная реакция со стороны грунта на зачистной нож, Н; когда нож отсутствует, RHOЖ.В =0; f0 — сопротивление передвижению, Н; i — уклон поверхности движения; F2 — суммарная реакция со стороны внешней среды на рабочее оборудование в направлении вектора vР, Н; F2=∑RГ+ RHOЖ.Г; ∑RГ — горизонтальная реакция со стороны грунта на рабочий орган, Н; RHOЖ.Г — горизонтальная реакция со стороны грунта на зачистной нож, Н.

Силы F1 и F2 определены из условия выполнения экскаватора по навесной системе; когда в конструкции имеются дополнительные опорные устройства (опорные колеса, лыжи и др.), то в формуле (8) необходимо учитывать дополнительные сопротивления от работы этих устройств.

Реакции (Н)

RHOЖ.Г = kкопbтС1 и Rнож.в= ψRнож.г, (12)

где kкоп — удельное сопротивление грунта копанию зачистным ножом, Н/м2; bт—ширина траншеи, м; с1 — толщина неровностей на дне траншеи, образуемых вследствие особенностей кинематики движения рабочих органов; c1= 0,02 ... 0,04 м; ψ — коэффициент; ψ=0,2 ... 0,4. В случае если зачистной нож на дне траншеи одновременно прорезает лунку под укладку подземных коммуникаций, то реакцию Rнож.г определяют с учетом площади разрабатываемого сечения.

Вертикальные и горизонтальные реакции (Н) со стороны грунта на рабочий орган

(13)

(13)

(14)

(14)

где ∑Rк — суммарная касательная реакция со стороны грунта на рабочий орган, Н; β — см. формулу (209); ψ — коэффициент; ψ=0,15 ... 0,45 для ковшей цепных экскаваторов; ψ=0,8 ... 1,0 для скребковых и дискофрезерных рабочих органов; ψ=0,4 ... 1,0 для ковшей роторных экскаваторов.

Суммарная касательная реакция (Н) со стороны грунта на рабочий орган:

Ковшовый:

∑Rк =103NКОП/vЦ; (15)

скребковый

∑Rк

(16)

(16)

где Nкоп — в кВт; vЦ — в м/с.

Мощность (кВт) на привод отвальных конвейеров определяют по упрощенной формуле

NTP=ПTk1 (17)

где Пт — в м3/ч; k1 — удельная мощность, расходуемая на единицу объема транспортируемого грунта, кВт-ч/м3; k1=0,03 кВт-ч/м3 для ленточных отвальных конвейеров при их длине L=3 ... 5 м; k1=0,012 кВт-ч/м3 для двухсторонних шнековых отвалообразователей при L=0,3... 0,5 м.

Мощность (кВ) на привод системы управления

Nнас =Fгvшт/(103ηсум) (18)

где Fr — усилие в штоке подъемного гидроцилиндра, Н; определяется для трех расчетных положений рассмотрением условий равновесия рабочего органа относительно оси крепления к основной раме (I — копание грунта на расчетной глубине, II — подъем рабочего оборудования, III — рабочий орган в горизонтальном положении); vшт — скорость штока рабочего силового цилиндра; vшт=0,05. ..0,10 м/с; ηсум — суммарный КПД привода.

Для роторных траншейных эксковаторов в формулу (4) вместо Nцепи подставляют Nрот – мощность (кВт), расходуемая на привод ротора:

Nрот=(Nкоп+Nпод+Nин)/ηприв (19)

Где Nин – дополнительная мощность (кВт), затрачиваемая на сообщение частицамгрунта кинетической энергии,

Nин=γПТv2ОКР/(3600• 1032ηР); (20)

Где γ – в Н/м3; ПТ – в м3/ч; vОКР – в м/с, скорость резания vОКР =1,6…2,7 м/с; g=9,8 м/с2; ηР – кпд ротора, ηР=0,7…0,8; Nкоп и Nпод определяют по формулам (6)-(8), подставляя вместо ηЦ в знаменатель ηР.

2. Мелиоративные земснаряды

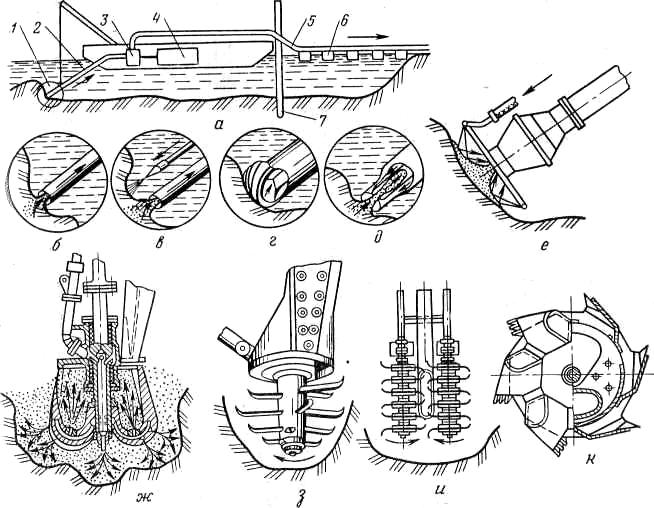

Рис. 2.7.4. Принципиальные схемы работы земснаряда (а), свободно всасывающего наконечника (б), грунтоприемника с гидромонитором (в), грунтоприемника с фрезерным рыхлителем (г), гидроэжекторного грунтоприемника (д), многосоплового гидравлического рыхлителя с грунтоприемником (е), фрезерно-гидравлического рыхлителя с грунтоприемником (ж), винтового (з), ротационного (и) и роторно-ковшового рыхлителя (к):

1 — грунтоприемник; 2 — всасывающая линия; 3 — землесос; 4 — двигатель; 5 — нагнетательный пульповод; 5—ллав^чиД пульповод на понтонах; 7 — свайный ход

Земснаряд (рис. 113, о; 114) представляет собой плавучую землесосную установку, предназначенную для всасывания грунта из-под воды (иногда с предварительным его разрыхлением) и транспортирования его по пульповоду к месту укладки.

Грунтоприемник со всасывающей линией устанавливается на стреле, шарнирно прикрепленной к корпусу земснаряда. Подъем и опускание их осуществляется электролебедкой через полиспаст. Всасывающая линия соединена с землесосом, приводимым в движение либо электродвигателем, либо двигателем внутреннего сгорания. Нагнетательный пульповод в виде отдельных секций монтируют на понтонах, он транспортирует пульпу к месту укладки.

Землесосные снаряды разрабатывают грунт путем размыва его потоком воды, поступающей с достаточной для этого скоростью \во всасывающую трубу. Размыв начинается около стенок наконечника и быстро увеличивается вглубь, образуя воронку всасывания. Грунт в виде вихревых потоков засасывается в трубу.

Для всасывания частиц грунта необходимо преодолеть сопротивления сил тяжести частиц грунта и сил зажатия их соседними частицами. Свободно всасывающие наконечники (рис. 113,6) могут разрабатывать только несвязные грунты.

На твердых связных грунтах для облегчения его размыва применяют рыхлительные устройства, образующие со всасывающим наконечником земснаряда грунтоприемник. В качестве рыхлителей используют гидромониторы (рис. 113,в), фрезерные (рис. 113, г), фрезер но-гидр авлические (рис. 113, ж), ро-торно-ковшовые (рис. 113, к), ротоционные (рис. 113, и), винтовые (рис. 113, з), черпаковые, гидравлические (рис.113, е), гидроэжекторные (рис. 113,5) и др.

Поступательное и поперечное перемещение земснаряда в процессе разработки забоя называется папильонированием. В начале работы земснаряд имеет поперечное перемещение в одном направлении, потом осуществляется подача вперед, после чего он изменяет направление поперечного перемещения.

Для рабочего перемещения по забою земснаряды оборудованы папильонажными лебедками и свайным ходом. Свайный ход современных земснарядов бывает двух типов: простой и роторно-напорный (рис. 115).

В некоторых конструкциях земснарядов применяют тросовое папильонирование по траншейной, параллельной, багермейстерской, крестовой и другим схемам. Современные земснаряды различают также по часовой производительности по грунту (м3/ч): особо малые (до 50), малые (50..200), средние (200...500), крупные (500...1000), особо крупные (более 1000).

Мелиоративные земснаряды относятся к самоходным плавучим землеройно-транспортным машинам непрерывного действия, комплексно механизирующих весь цикл земляных работ (табл. 32).

Рис. 115. Схемы папильонирования земснаряда: а — простри свайный ход; б — роторно-напорный свайный ход; в — троссовое папильонирование

3.

Билет 13

1. Землеройно-фрезерные машины

Землеройно-фрезерные машины (ЗФМ)—самоходные машины непрерывного действия. Они предназначены для послойной разработки непереувлажненных грунтов I... IV категорий без крупных каменистых включений с перегрузкой в отвал или транспортные средства при строительстве магистральных оросительных каналов, возведении плотин и дамб, подготовке ложа водохранилищ, рытье котлованов и для других земляных работ больших объемов.

Поперечное сечение выемки разрабатывается за несколько проходов. Ширина захвата 3 м, высота забоя до 2 м.

Непрерывность процесса разработки грунта, разделение функции копания и транспортирования между отдельными рабочими органами, а также эффект обрушения грунта позволяют резко повысить производительность при одновременном снижении удельной материало- и энергоемкости машины. Производительность ЗФМ-3000 и ЗФМ-2 составляет 1000.. .3000м3/ч при удельной энергоемкости 0,15...0,37 кВт-ч/м3 и удельной материалоемкости 0,02... 0,10 т-ч/м3.

Диаметр фрезы назначают в зависимости от высоты Н разрабатываемого за один проход забоя (H = 0,8D); окружная скорость фрезы, равная 1,5...,2,0 м/с, должна обеспечивать транспорт грунта в поперечном и продольном направлениях при максимальной толщине разрабатываемой стружки. Ширина захвата должна быть больше ширины гусеничного хода. Расстояние между соседними ножами фрезы выбирают из условия наименьшего расхода энергии в пределах (2,5... 4,0) b, где Ъ — ширина режущей кромки ножа. Баланс мощности (кВт) ЗФМ

где N1 — мощность, расходуемая на копание грунта, кВт; N2, N3 — мощность, необходимая на привод приемного и отвального конвейеров, кВт; N4 — мощность, затрачиваемая на передвижение машины с рабочей скоростью, кВт; N5 — мощность, расходуемая на работу вспомогательных механизмов, кВт; N5= (0,05...0,07)N.

В последние годы в строительное производство внедряются ЗФМ, выполненные в виде сменного навесного оборудования на серийных тракторах тягового класса 5... 15 и предназначенные для разрушения прочных и мерзлых грунтов и старых дорожных покрытий.

2. Гидроэлеваторы

Рис. 2.7.6. Схема гидроэлеватора:

1 — напорный водовод; 2 — насадок; 3 — всасывающая труба; 4 — приемная камера; 5 - смесительная камера;

6 -диффузор; 7-пульповод

Гидроэлеваторы (рис. 2.7.6) применяют для перекачивания пульпы и загрязненных жидкостей небольших объемов в стесненных условиях, при противодавлении менее 10 м. Они работают по принципу водоструйных насосов — передача энергии; ОТ одного потока (с большим значением) к другому (с меньшим значением).

Высокая надежность гидроэлеваторов определяется отсутствием подвижных частей, их можно изготовить в любых мастерских. При засасывании воздуха не происходит срыва вакуума.. Однако их КПД не превышает 30%. Они плохо работают при перекачке густых пульп с каменистыми включениями.

3. Транспортные и труботранспортные машины

3.3.1. Типы, область применения и классификация

Трубы и плети в процессе строительства магистральных трубопроводов перевозятся специальными автомобилями и тракторными поездами, которые в зависимости от длины транспортируемых труб делятся на трубовозы и плетевозы В качестве трубовозов в основном применяются автопоезда, а в качестве плетевозов — как автомобильные, так и тракторные поезда.

Трубовозы

Трубовозом называется автопоезд, предназначенный для перевозки труб длиной до 12м. Трубовозы в основном перевозят трубы от мест их разгрузки из железнодорожного или водного транспорта до механизированных трубосварочных баз, где отдельные трубы свариваются в плети длиной до 48м. Дорожные условия в этих случаях, как правило, лучше, чем на последующем этапе — перевозке плетей от сварочной базы до строительной полосы, совершаемой плетевозами. Поэтому трубовозы могут передвигаться с большими скоростями, чем плетевозы, должны быть более маневренны в нагруженном состоянии и занимать меньшую полосу движения, чтобы не затруднять движение встречного транспорта.

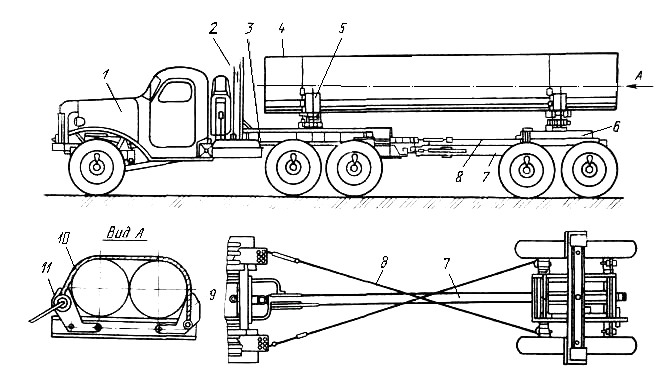

Трубовоз состоит из тягового автомобиля / и роспуска 6, соединенных дышлом 7 и канатами крестовой сцепки 8 (рис 3.4.1). На раме тягового автомобиля вместо кузова укреплено специальное навесное оборудование Оно включает в себя сварной подрамник 3 с предохранительным щитом 2 в передней части, защищающим кабину водителя от повреждения трубами 4. Надрамник крепится к лонжеронам рамы автомобиля стремянками (равномерное каждой стороны) В местах их установки для предохранения рамы автомобиля от смятия расположены деревянные бруски. Аналогичные бруски имеются также между лонжеронами рамы и продольными швеллерами надрамника. Между кабиной и предохранительным щитом установлен кронштейн с запасными колесами На надрамнике укреплен поворотный коник 5, представляющий собой вращающуюся на вертикатьной оси горизонтальную балку с деревянным брусом, на который укладывают перевозимые трубы. На балке коника устанавливаются и закрепляются - упорные стоики 9, удерживающие трубы от скатывания с коника. В зависимости от числа и размеров перевозимых труб стойки могут переставляться в различные положения, в которых фиксируются патьцами, для чего в балке коника и ребордах стоек имеются отверстия. Чтобы предотвратить сползание труб вперед, в отверстиях балки коника устанавливаются строповые приспособления, крепящиеся другим концом к торцу каждой трубы. Во избежание боковых перемещений трубы увязываются канатом 10 при помощи ручной лебедки 11, вмонтированной в одни из стоек коника. На конце рамы автомобиля закреплена балка крестовой сцепки. Роспуском - называется транспортная тележка, предназначенная для перевозки длинномерного груза, вес которого передается на грунт частично через колеса тягового автомобиля, а частично — через колеса этой тележки. Подвеска роспуска по своей конструкции и основным деталям аналогична задней подвеске тягового автомобиля. Колеса роспуска и автомобиля взаимозаменяемы. На раме роспуска установлен полноповоротный коник, конструктивно не (уличающийся от коника тягового автомобиля). Сползание труб назад и боковой люфт устраняются теми же мероприятиями, что и на тяговом автомобиле. Роспуск соединен с автомобилем дышлом и канатами крестовой сцепки (см рис 3.4.1.). Назначение дышла — передача на роспуск тягового усилия и обеспечение необходимого интервала. Крестовая сцепка состоит из двух регулируемых по длине перекрещивающихся канатов, каждый из которых по длине перекрещивающихся канатов, каждый из которых крепится передним концом к балке автомобиля, а задним — к противоположной балке роспуска. Назначение крестовой сцепки — обеспечить совпадение колеи роспуска и базового автомобиля при поворотах. Для регулировки крестовой сцепки в балках имеется несколько отверстий, а канаты укомплектованы винтовыми стяжками. Наличие поворотных коников на базовой машине и на роспуске позволяет трубе избежать возникновения изгибающих моментов при повороте автопоезда..

Рисунок 3.4.1.- Схема трубовоза.