- •Лекция № 4

- •Измерители и показатели тормозной динамичности. Расчетное определение тормозных сил.

- •Замедление, время и путь торможения

- •Испытания автомобилей на тормозную динамичность

- •Время и путь незавершенного обгона

- •Влияние технического состояния автомобиля на тормозную динамичность.

- •Эффективность различных типов тормозных систем.

Замедление, время и путь торможения

Скорость, замедление и путь автомобиля можно определять в любой момент торможения как расчетным, так и экспериментальным путем. Рассмотрим первый способ.

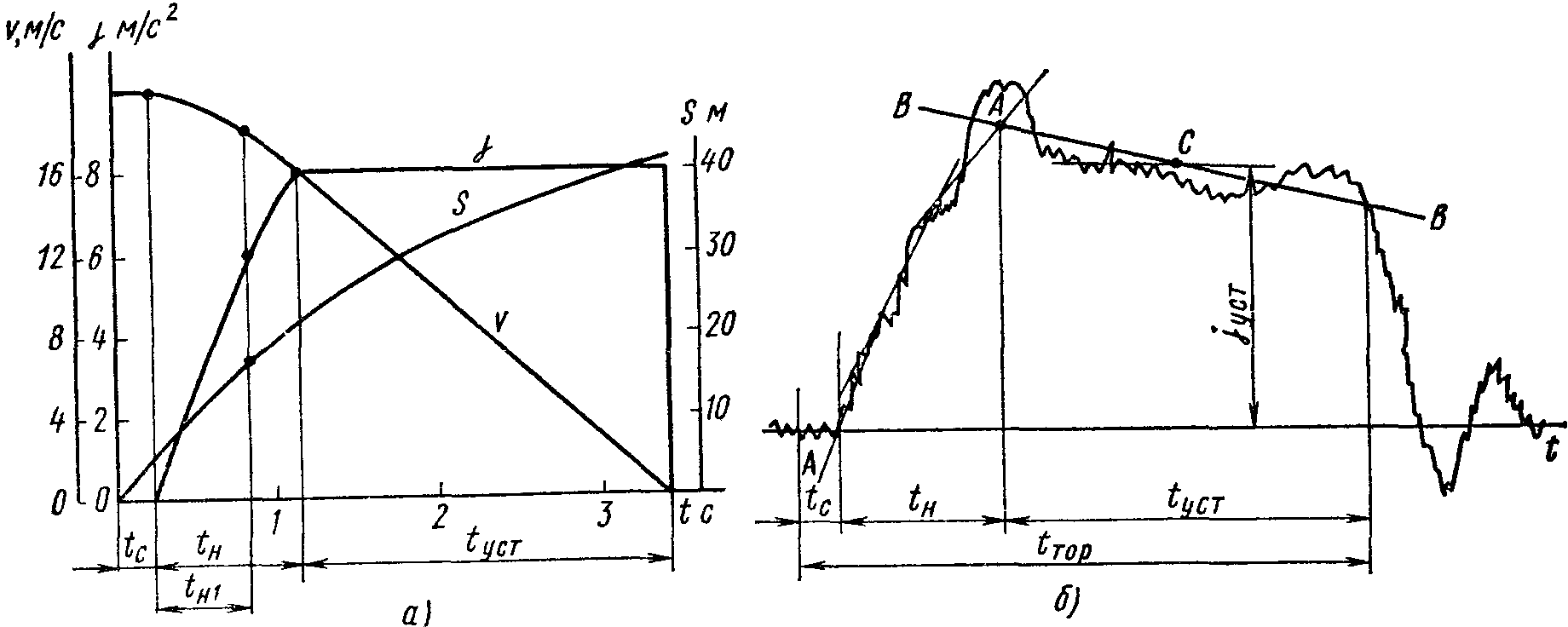

Оценочными показателями тормозной динамичности автомобиля служат среднее замедление за период полного торможения и путь автомобиля от начала воздействия водителя на орган управления до остановки, т. е. за время tс + tн + tуст, где tc – время запаздывания тормозной системы; tн – время нарастания замедления; tуст – интервал времени, в котором замедление постоянно. Для получения сравнимых результатов эти показатели определяют применительно к экстренному торможению автомобиля на горизонтальной дороге с сухим твердым и ровным покрытием. Основным показателем тормозной динамичности более чем в половине международных нормативных документов считается тормозной путь. Во многих документах фигурирует также установившееся замедление (т.е. замедление в период времени tуст). Значения этих показателей используют в качестве нормативов эффективности тормозных систем.

Если у автомобиля блокируются колеса обоих мостов, то продолжительность периода tн находим из уравнения:

![]() . (22)

. (22)

где K1 – скорость нарастания тормозной силы, действующей на передний мост, кН/с.

При полном использовании сцепления с дорогой всеми колесами автомобиля замедление определяют по формуле

![]() , (23)

, (23)

Предположим, что в течение времени tн автомобиль движется равнозамедленно с замедлением, равным 0,5jуст и найдем скорость v2, соответствующую моменту блокировки передних колес, т.е. началу движения с ускорением jуст:

![]() .

.

Перемещение автомобиля за время tн

![]() .

.

Перемещение автомобиля за время tуст

![]() .

.

Следовательно, полный тормозной путь

![]() . (24)

. (24)

Остановочный путь автомобиля

![]() . (25)

. (25)

Как указывалось выше, у многих автомобилей достичь одновременной блокировки всех колес не удается как по причинам конструктивного характера, так и вследствие ухудшения эффективности тормозной системы и шин в процессе эксплуатации. Поэтому для приближения результатов расчета к фактическим данным в формулы вводят поправочный коэффициент Кэ – коэффициент эффективности торможения.

На рис. 7 показаны тормозные диаграммы автомобиля, полученные расчетным и экспериментальным методами. Как видно на графике 7, б, в действительности замедление в течение времени tн может изменяться не по линейному, а по другому, более сложному закону, и начало блокировки колес заднего моста трудно установить. В течение времени tуст замедление не остается постоянным. При обработке экспериментального графика кривые линии аппроксимируют линиями АА и ВВ, точку пересечения которых считают началом установившегося торможения.

Рис. 7. Тормозные диаграммы автомобиля: а – расчетная, б – экспериментальная.

Испытания автомобилей на тормозную динамичность

Тормозная система современного автомобиля должна обеспечивать высокую интенсивность торможения при ограниченном усилии водителя и минимальное уменьшение эффективности после многократного торможения с высокой скорости (т. е. при нагревшихся тормозных механизмах). Кроме того, даже при самом резком торможении автомобиля должно быть сохранено направление движения. Тормозные свойства регламентированы Правилами ЕЭК ООН №13. В соответствии с этими правилами разработаны Российские национальные стандарты: для новых автомобилей действует ГОСТ 22895–77, для находящихся в эксплуатации – ГОСТ 25478–82.

Измерителями при оценке эффективности рабочей тормозной системы автомобилей являются тормозной путь и установившееся замедление, а автопоездов – величина суммарной тормозной силы и время срабатывания системы.

Ниже описаны испытания на тормозную динамичность новых автотранспортных средств.

Подготавливаемое к испытаниям АТС должно быть технически исправным. Особое внимание уделяется техническому состоянию механизмов тормозной системы, а также протекторов шин, проверке углов установки управляемых колес, от которых зависит величина самоторможения. Обязательной является проверка состояния рабочих поверхностей трения (внутренняя поверхность тормозного барабана и наружная поверхность тормозных накладок в сборе с колодками или наружные рабочие поверхности тормозных дисков и тормозных накладок). Проверяется и устанавливается рекомендуемый зазор между барабаном и накладками, проверяется герметичность тормозной системы, регулируется свободный ход тормозной педали.

Новый образец перед проведением тормозных испытаний должен пройти обкатку в объеме, предусмотренном инструкцией завода-изготовителя. При этом шины также должны быть обкатаны пробегом в объеме не менее 500 км. Эффективность тормозов проверяют во время дорожных испытаний автомобиля. Автомобиль испытывают на прямолинейном горизонтальном участке дороги (продольный уклон не более 0,05) с коэффициентом сцепления, равным 0,7. Скорость ветра при испытаниях должна быть не больше 3 м/с, а температура окружающей среды находиться в пределах от –5 до + 30° С. Выход автомобиля из коридора шириной 3,5 м и разворот его на угол более 8° при испытаниях недопустимы.

Стандартом предусмотрено три вида испытаний испытания 0, I и II.

При испытаниях 0 оценивается эффективность рабочей тормозной системы при холодных тормозных механизмах, когда температура тормозного барабана или диска не превышает 100 °С. Средние значения тормозного пути и установившегося замедления, рассчитанные по результатам контрольных торможений, должны соответствовать данным табл. 1. Кроме того, в табл. 1. показаны современные требования, предъявляемые международными и национальными стандартами других стран к тормозным системам.

Испытания I, служащие для определения эффективности рабочей тормозной системы при нагретых тормозных механизмах, включают два этапа: предварительный и основной. Во время предварительного этапа происходит нагрев тормозных механизмов. Основной этап, аналогичный испытаниям 0, проводится не позднее чем через 45 с после окончания предварительного этапа. Для нагревания тормозных механизмов автомобиль многократно разгоняют и тормозят с максимальной интенсивностью. Нормативное значение тормозного пути при испытаниях I на 25% больше тормозного пути при испытаниях 0.

Испытания II проводят для определения эффективности рабочей тормозной системы при движении автомобиля по затяжному спуску. Испытания состоят из двух этапов: предварительного и основного. За время предварительного этапа тормозные механизмы должны поглотить такое же количество энергии, какое они поглотили бы при движении заторможенного автомобиля по спуску с уклоном 6% и длиной 6 км со скоростью 30 ± 5 км/ч. При движении автомобиля должна быть включена понижающая передача, которая обеспечивает максимально возможное торможение двигателем, но при которой угловая скорость коленчатого вала не превышает заданной wN. Вследствие организационных и технических трудностей проведения испытаний на спусках большой длины тормозные механизмы во время предварительного этапа нагревают с помощью последовательных циклов разгон–торможение по методике, применяемой при испытаниях I, или путем буксировки заторможенного автомобиля. Нормативные величины тормозного пути при испытаниях II на 33% больше величины тормозных путей при испытаниях 0.

Таблица 1.

Категории АТС* |

Скорость начала торможения, км/ч |

Нормативы эффективности |

||||||||

тормозной путь, м замедление, м*с |

||||||||||

по ГОСТ 22895–77 |

по Правилам ЕЭК ООН №13 |

по стандартам США для автомобилей |

по стандарту Швеции (F-18) для автомобилей*** |

|||||||

с гидроприводом (MVSS-105) категорий** |

С пневмоприводом (MVSS-121) |

А |

В |

|||||||

а |

b |

с |

d |

|||||||

М1 |

80 |

43,2 7,0 |

50,7 5,8 |

45,2 6,6 |

– |

– |

– |

– |

50,7 5,8 |

– |

М2 |

60 |

32,1 6,0 |

36,7 5,0 |

– |

28,1 7,2 |

31,5 6,2 |

45,8 3,8 |

– |

32,9 5,8 |

36,7 5,0 |

М3 |

60 |

32,1 6,0 |

36,7 5,0 |

– |

– |

– |

45,8 3,8 |

34,7 5,4 |

– |

36,7 5,0 |

N1 |

80 |

56,8 5,5 |

61,2 5,0 |

– |

50,9 6,3 |

– |

– |

– |

54,4 5,8 |

– |

N2 |

60 |

34,2 5,5 |

36,7 5,0 |

– |

– |

31,5 6,2 |

45,8 3,8 |

34,7 5,4 |

– |

36,7 5,0 |

N3 |

60 |

34,2 5,5 |

36,7 5,0 |

– |

– |

– |

45,8 3,8 |

34,7 5,4 |

– |

36,7 5,0 |

*По ГОСТ 22895-77 и ГОСТ 28429-90

** а – легковые; b – полной массы менее 3630 кг; с – то же от 3630 до 4536 кг; d – то же более 4536 кг

*** А – полной массы до 3500 кг; В – то же более 3500 кг.

Запасную тормозную систему испытывают по методике, аналогичной методике, применяемой при испытаниях 0 рабочей тормозной системы. При испытании 0 автопоездов тормозная сила на колесах моста прицепа или полуприцепа, создаваемая запасной системой, численно не должна быть меньше 28% полного веса, приходящегося на данный мост в статическом состоянии автомобиля на горизонтальном участке дороги. Время приведения в действие и время срабатывания запасной тормозной системы должны быть теми же, что и у рабочей системы.

Эффективность стояночной тормозной системы определяют в статических испытаниях на заданном уклоне (подъеме) с удержанием АТС неподвижным в течение регламентируемого времени - 5 мин. Для различных категорий предусматривается удержание автомобилей полной массы на следующем уклоне: М – 25%; N (автомобили) – 20%; N (автопоезда), O – 18%, автомобилей-тягачей в составе автопоезда при отсутствии торможения остальных звеньев поезда – 12%.

Эффективная вспомогательная тормозная система должна обеспечивать движение полностью нагруженного автомобиля по спуску с уклоном 7% и длиной 6 км с постоянной скоростью 30 ± 2 км/ч. При использовании в качестве тормоза двигателя скорость автомобиля должна находиться в пределах 30 ± 5 км/ч.

При всех видах испытаний величина усилия, прикладываемого к тормозной педали пассажирского автомобиля (категория М1), не должна превышать 490 Н, и 687 Н для остальных категорий. Для автомобилей всех типов усилие, прикладываемое к ручному рычагу, должно быть не более 392 Н.

Учитывая неизбежное ухудшение технического состояния автомобилей при эксплуатации, нормативы тормозной динамичности, предъявляемые к ним, мягче тех требований, которые предъявляются к новым автомобилям. Автомобили, находящиеся в эксплуатации испытываются при начальной скорости торможения равной 40 км/ч (для всех категорий).

Для рабочей и запасной тормозной системы нормативные значения Sт и jуст соответствуют испытаниям типа 0.

Суммарная тормозная сила стояночной тормозной системы предусматривает удержание полной массы на уклоне 16% для всех категорий, а в снаряженном состоянии для категорий M – 23%, N – 31%.