- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

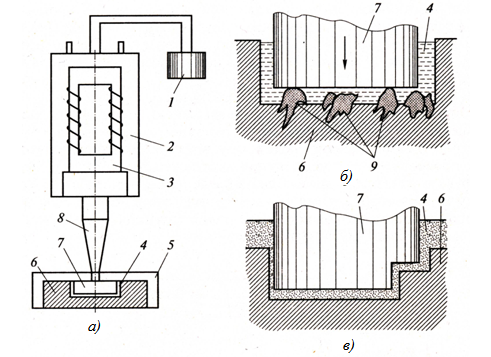

12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

а) обработка отверстий (прошивание); б) шлифование электроискровыми разрядами;

в) разрезка и вырезка.

12.3. Электрохимическая (анодно-химическая) обработка

Анодно-химическая (электрохимическая) обработка – способ обработки заготовок в потоке электролита (растворе хлористого, азотнокислого и сернокислого натрия) при пропускании электрического тока от внешнего источника, когда обрабатываемый материал является анодом.

При электрохимической обработке зазор между электродами в пределах 0,02–0,5 мм регулируют автоматическими следящими системами. При этом рабочее напряжение поддерживают в пределах 3–24 В. Поток электролита, движущийся в межэлектродном промежутке со скоростью 5–50 м/с, обеспечивает анодное растворение обрабатываемого материала и удаление продуктов реакции из рабочей зоны.

Для изготовления электрода – инструмента используют коррозионно-стойкую сталь, латунь, углеграфит.

В промышленности используются следующие технологические операции электрохимической обработки: копировально-прошивочные, обработка вращающимся дисковым инструментом, удаление заусенцев.

Копировально-прошивочные операции осуществляют при поступательном движении одного из электродов – инструментов, форма которого копируется на детали одновременно по всей поверхности.

Эти операции применяют при изготовлении формообразующих полостей деталей инструментальной оснастки; ковочных штампов, пресс-форм, стеклоформ, литейных форм, при прошивании отверстий и полостей различной формы в деталях основного производства из труднообрабатываемых сплавов и закаленных сталей. При этом обеспечивается шероховатость обработанной поверхности от Ra = 0,25 до Rz = 20 мкм и точность обработки ± 0,02 –± 0,1 мм. Скорость подачи инструмента в направлении съема металла составляет от 0,03–1,5 мм/мин при обработке штампов, пресс-форм до 5–6 мм/мин при прошивании отверстий.

Электрохимическая обработка вращающимся дисковым инструментом, не содержащим абразивных зерен, позволяет заменить профильное, плоское и круглое наружное шлифование. Объемная скорость съема коррозионно-стойких сталей достигает до 3 мм3/с, а твердых сплавов до 1 мм3/с. Применяется для получения профиля твердосплавных резьбовых плашек, фасонных резцов, накатных роликов, наружных шлицевых пазов, прорезания узких щелей, разрезания заготовок, а также для обработки постоянных магнитов.

Удаление заусенцев электрохимическим способом используют при обработке шестерен, деталей гидроаппаратуры и т.п.

12.4. Ультразвуковая размерная обработка

Ультразвуковой размерной обработкой называют направленное разрушение твердых и хрупких материалов с помощью инструмента (рис. 12.4). Ультразвуковая размерная обработка включает размерную обработку сверхтвердых и хрупких материалов (сверление отверстий сложного профиля, шлифование, полирование, наклеп, волочение проволоки, прокатка фольги и т. д.); лужение и паяние металлов, керамики, стекла и т.п.; сварку ультразвуком металлов и полимеров. В частности, ультразвуковая обработка твердых и хрупких материалов может выполняться на ультразвуковых станках. Сущность этого способа обработки основана на долбящем действии абразивной суспензии (смеси антикоррозийной жидкости с абразивными частицами во взвешенном состоянии) и кавитационных процессах в суспензии, которые значительно ускоряют направленное разрушение обрабатываемого материала. Суспензия не только передает энергию от вибрирующего с ультразвуковой частотой (выше 18 кГц) инструмента абразивным зернам, но и содействует удалению из рабочего зазора продуктов разрушения обрабатываемого материала (рис. 12.4б).