- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

12. Электро-физико-химические и нетрадиционные методы обработки

К электро-физико-химическим относят методы формообразующей обработки, осуществляемые путем удаления припуска с заготовки в жидком или парообразном виде с помощью тепловой энергии.

12.1. Классификация электро-физико-химических методов

обработки

Электро-физико-химические методы обработки классифицируют на три основные группы.

К первой группе относят электрофизические методы обработки, использующие высококонцентрированные источники энергии. При удельной мощности в пределах 0,1–104 Вт/м2 энергия электрического тока или электромагнитного поля, концентрируемая на локальном участке поверхности и преобразуется в тепловую, приводя слой металла (припуска) в жидкое или парообразное состояние с последующим его удалением. Высокая концентрация энергии достигается благодаря локализации выделяющейся энергии в пространстве и времени при ее подводе через канал электрического разряда, луч лазера или электронного луча, поток плазмы. Соответственно, к группе электрофизических методов обработки относят: электроэрозионные, плазменные, электронно-лучевые, лазерные и некоторые другие.

Ко второй группе относят электрохимические методы обработки, например, анодно-химическую обработку, анодное растворение или катодное осаждение при плотности мощности (примерно 10-3–1 Вт/м2).

К третьей группе относят комбинированные электро-физико-химические процессы, в которых одновременно или последовательно сочетается несколько различных видов энергетического воздействия, эффективно дополняющих друг друга: эрозионно-электрохимические, ультразвуковые- электрохимические, плазменно-механическая, алмазно-эрозионная и др.

12.2. Электроэрозионная обработка

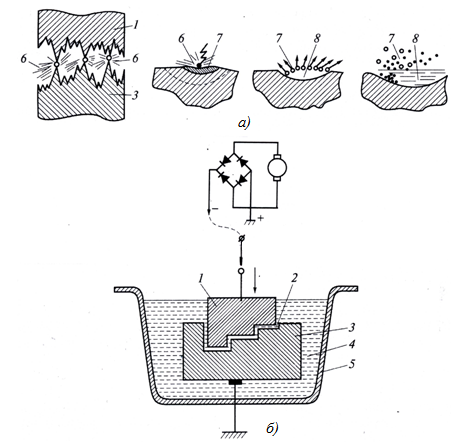

Электроэрозионная обработка металлов основана главным образом на тепловом действии импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом – инструментом и обрабатываемой заготовкой. Принципиальная схема процесса электроэрозионной обработки представлена на рис. 12.1.

Рис. 12.1. Принципиальная схема электроэрозионной обработки:

а) схема последовательности возникновения разряда и образования лунки;

б) схема размещение электродов в процессе обработки: 1 – электрод-инструмент;

2 – межэлектродный зазор; 3 – обрабатываемая заготовка; 4 – рабочая жидкость;

5 – ванна; 6 – разряд между наиболее близкими участками поверхности; 7 – расплавление металла и его выброс; 8 – лунка, оставшаяся на поверхности

Электроэрозия является процессом разрушения поверхности металлических электродов при пробое межэлектродного промежутка электроискровым разрядом с образованием углублений, называемых лунками (рис. 12.1а). При подаче на катод – инструмент 1 напряжения порядка 10 В/м возникает электроискровой разряд, за время существования которого (tp = 10−5–10−8 c) мгновенная плотность тока в канале разряда достигает 8000–10000 МА/м2, а температура возрастает до 30000 ºС. Между электродами формируются электронные и ионные лавины разрушающие обрабатываемую поверхность заготовки. Эрозионные лунки формируются на поверхности электрода заготовки за счет расплавления металла и его последующего выброса со дна лунки за счет действия газов, вырывающихся из нагретой до температур свыше 8000 ºС металлической поверхности. Морфология поверхности после электроэрозионной обработки заготовки из стали показана на рис. 12.2.

Электроэрозионная обработка металлов и сплавов зависит, от теплофизических свойств обрабатываемых материалов и факторов, характеризующих электрические процессы. Механические характеристики обрабатываемого материала практически не влияют на производительность обработки.

Рис. 12.2. Электронно-сканирующий снимок поверхности после электроэрозионной

обработки заготовки из хромоникелевого жаропрочного сплава (56 Ni Cr V17)

Различают размерную и упрочняющую электроэрозионную обработку.

В результате размерной электроэрозионную обработки из заготовки получают деталь заданной формы и размеров. Упрочняющую электроэрозионную обработку производят с целью упрочнения поверхности за счет изменения структуры и свойств поверхностного слоя детали.

К электроэрозионной обработке относят также электроискровую, электроимпульсную, электроконтактную и анодно-механическую.

Электроискровая обработка основана на том, что размерное формообразование производится в диэлектрической жидкости (керосине или низковязком масле, подаваемом под давлением, а также в воде). На поверхности заготовки происходят очень короткие искровые разряды, во время которых выделяется большое количество тепла, идущее на оплавление, частичное испарение и взрывоподобный выброс частиц с поверхности заготовки (анода).

Катодом является инструмент, имеющий форму, зеркально отображающую форму заданной поверхности детали. Электроды изготавливают из хорошо проводящих тепло материалов: углеграфита, меди, латуни и др.

При электроискровой обработке электрические разряды характеризуются большими отношениями амплитуды тока и периода следования импульсов к их длительности. Мощность разряда может изменяться в пределах от десятков ватт до нескольких киловатт.

При электроимпульсной обработке электрические разряды характеризуются малыми отношениями амплитуды тока и периода следования импульсов к их длительности. При этом электрод служит анодом, мощность импульсов может изменяться от сотен ватт до нескольких десятков киловатт. Электроимпульсная обработка применяется для обработки фасонных поверхностей большей площади: до десятых долей квадратного метра.

Электроконтактная обработка – разновидность электроэрозионной обработки, при которой происходит размерное разрушение поверхностных слоев металла вследствие его оплавления. Источник тепла в зоне обработки – импульсные дуговые разряды и контактный нагрев. Электрод-инструмент (катод) – металлический диск, второй электрод (анод) – обрабатываемая заготовка. Используется постоянный или переменный ток. Электроконтактную обработку применяют для очистки чугунных и стальных отливок, грубой обработки поверхностей, а также для наплавки деталей с целью их поверхностного упрочнения.

Анодно-механическая обработка – разновидность электроэрозионной обработки, основанная на одновременном использовании анодного растворения и механического удаления продуктов распада.

Обрабатываются токопроводящие материалы любой твердости, преимущественно нержавеющие стали, жаропрочные и твердые сплавы. Применяется в основном для заточки и доводки твердосплавных режущих инструментов, а также для разрезки металлов. Наиболее распространены отрезные дисковые и ленточные анодно-механические станки.

Наибольшее применение получили следующие технологические операции электроэрозионной обработки деталей: при прямолинейном поступательном движении электрода – инструмента (прошивание); при круговых движениях электрода-инструмента (шлифование); при поступательном или круговом перемещении электрода (разрезка прямоугольным или круглым электродом или вырезание электродом-проволокой).

При прошивании сквозных отверстий (рис. 12.3а) достигается точность размеров 0,005–0,020 мм и шероховатость поверхности Ra = 0,4–1 мкм. Объемная скорость съема при обработке стали составляет около 200 мм3/с. Износ электрода – инструмента при обработке сталей незначителен.

При вырезке электродом-проволокой (рис. 12.3в) достигается точность размеров – 0,005–0,03 мм; шероховатость обработанной поверхности – Ra = 0,4–2 мкм; скорость разделения поверхности для стали – 5 мм2/с, для твердого сплава – 2 мм2/с.

Электроэрозионную обработку применяют в инструментальном производстве для изготовления трудоемких и сложных в обработке фасонных изделий (например, штампов, пресс-форм и т. д.), а также в основном производстве – для изготовления деталей из труднообрабатываемых материалов, малой жесткости и со скрытыми обрабатываемыми поверхностями, для вырезки электродом–проволокой плоских сложно-контурных деталей, прошивания и объемного копирования поверхностей прецизионных деталей из тугоплавких металлов и сплавов, твердых сплавов, цветных металлов.