- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

9.3. Электрическая контактная шовная сварка

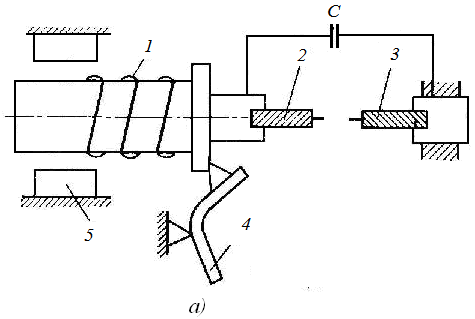

Шовная сварка – разновидность контактной сварки, позволяющая получать прочное и плотное соединение листовых заготовок в виде сплошного герметичного шва. Электроды для шовной сварки выполняют в виде плоских роликов (дисков). Листовые заготовки 1 (рис. 9.9) соединяют внахлест, зажимают между электродами 2 и пропускают ток.

Рис.9.9. Принципиальная схема шовной сварки: а) двусторонней;

б) односторонней; 1 – заготовки, 2 – электроды, 3 – медная подкладка

При движении роликов по заготовкам между заготовками в месте контакта электродов с заготовками выделяется тепло, нагревающее заготовки до расплавления металла в местах наибольшего тепловыделения. При перемещении электродов происходит охлаждения и кристаллизация расплавленного металла с образованием непрерывного шва.

Рис. 9.10. Схема замены непрерывно действующего движущегося в пластине источника тепла совокупностью элементарных мгновенных источников

Уравнение предельного состояния процесса распространения тепла при нагреве пластины подвижным линейным источником постоянной мощности, перемещающимся со скоростью v при согласно методу точечных источников тепла может быть записано в виде:

. (9.7)

. (9.7)

Здесь

![]() – коэффициент, учитывающий интенсивность

понижения пластины при теплоотдаче в

окружающую среду в с–1,

–

коэффициент теплоотдачи, Вт/(м2К)

(рис. 9.10).

– коэффициент, учитывающий интенсивность

понижения пластины при теплоотдаче в

окружающую среду в с–1,

–

коэффициент теплоотдачи, Вт/(м2К)

(рис. 9.10).

Интеграл (18.7) приводится к виду:

.

(9.8)

.

(9.8)

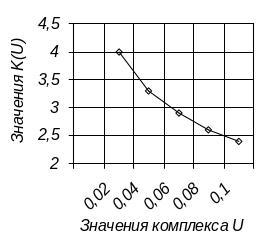

Значения

этой функции

![]() могут быть определены по графикам (рис.

9.11) или рассчитывается путем численного

интегрирования:

могут быть определены по графикам (рис.

9.11) или рассчитывается путем численного

интегрирования:

![]() .

(9.9)

.

(9.9)

|

|

Рис. 9.11. Функция

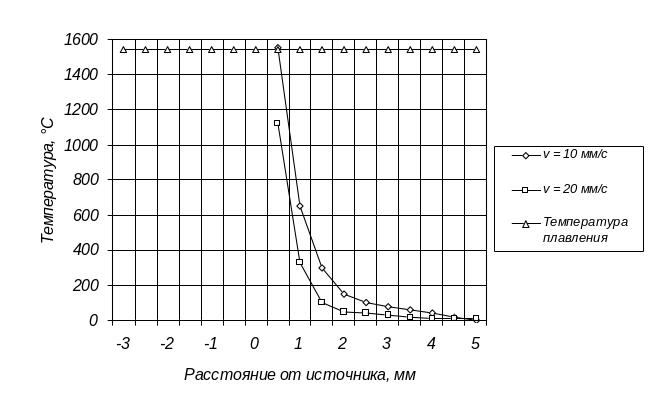

На распределение температуры большое влияние оказывают мощность источника, толщина пластины, теплофизические характеристики материала свариваемых деталей. При прочих равных условиях с увеличением скорости сварки температура снижается (рис. 9.12)

Рис.

9.12. Распределение температуры в стальной

пластине

= 3 мм

Рис.

9.12. Распределение температуры в стальной

пластине

= 3 мм

при

шовной сварке

![]() =1,2

кВт

=1,2

кВт

Рис. 9.13. Распределение температуры в алюминиевой пластине = 3 мм

при шовной сварке =1 кВт

Циклограммы процесса шовной сварки бывают с непрерывной или прерывистой подачей тока, в виде импульсов (рис. 9.14).

Рис. 9.14. Циклы шовной сварки: а) непрерывного включения тока, б) прерывистого включения тока (Р – давление, S – перемещение роликов, I – сварочный ток, τ – время)

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Машины для шовной сварки по конструктивному исполнению похожи на машины для точечной сварки и отличаются от них, главным образом, формой электродов, имеющих форму роликов. Мощность шовных сварочных может быть в пределах от 25 до 200 кВт. Толщина свариваемых листов обычно находится в пределах от 0,3 до 3 мм.

9.4. Конденсаторная сварка

Конденсаторная сварка осуществляется за счет энергии накопленной в батарее конденсаторов при их зарядке от источника постоянного тока.

|

|

Рис. 9.15. Схемы конденсаторной сварки: а) с подачей тока непосредственно от конденсатора на свариваемые заготовки: 1 – пружина, 2, 3 – свариваемые заготовки, 4 – защелка, 5 – направляющие, В – выпрямитель, П – переключатель, С – конденсаторная батарея; б) с подачей тока от конденсатора на первичную обмотку сварочного конденсатора: T1 – повышающий трансформатор, Т2 – сварочный трансформатор

Используются два способа конденсаторной сварки (рис. 9.15). Согласно первому способу конденсаторы разряжаются непосредственно на свариваемые детали, а согласно второму на первичную обмотку сварочного трансформатора.

На рис. 9.15а представлена схема ударной конденсаторной сварки при которой концы обкладок конденсатора подключены непосредственно к свариваемым заготовкам 2 и 3. Одна из заготовок жестко закреплена, другая может перемещаться в направляющих 5. При освобождении защелки 4, заготовка 2 переместится к неподвижной заготовке 3 и замкнет цепь. При соударении возникает разряд, вызывающий оплавление торцов обеих заготовок. В момент соударения заготовок в результате местной пластической деформации происходит схватывание поверхностей, необходимое для образования неразъемного соединения.

Схема конденсаторной сварки, при которой разряд конденсатора преобразуется с помощью сварочного трансформатора (рис. 9.15б), используется для точечной и шовной сварки, но может быть использована и для стыковой сварки.

Количество теплоты, выделяемое при замыкании цепи конденсатора, определяется емкостью конденсаторной батареи С и напряжением зарядки U:

![]() .

(9.10)

.

(9.10)

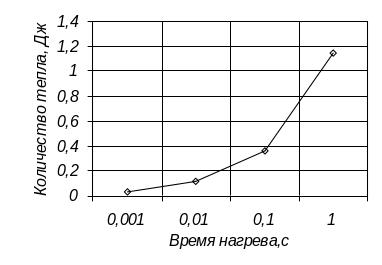

Время разрядки конденсаторной батареи измеряется тысячными или десятитысячными долями секунды (рис. 9.16).

Рис. 9.16. Зависимости температуры от времени разряда при конденсаторной сварке

стальных, медных и алюминиевых проводов диаметром 0,2 мм при количестве тепла Q = 0,02–0,05 Дж и мощности разряда 40–80 Вт

Благодаря этому при небольшой энергии (Q= 0,02-0,05 Дж) достигаются необходимые мощности и, соответственно, большие плотности теплового потока (600–1200 Вт/мм2) (рис. 9.17).

Как показывают расчеты, при уменьшении времени действия источника тепла от 1 с до 0,001 с, количество теплоты, необходимой для разогрева торцов заготовок до температуры плавления, уменьшается в 32 раза (от 1,15 Дж до 0,036 Дж).

Конденсаторную сварку применяют в производстве электроизмерительных и авиационных приборов, часовых механизмов, фотоаппаратов и т. п.

Рис. 9.17. Зависимость количества тепла от времени действия источника, необходимого для нагрева торцов стальной проволоки диаметром 0,2 мм до температуры плавления