- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

Раздел I. Обработка резанием

1. Характеристики способов обработки резанием, деформации и силы резания

1.1. Способы обработки резанием

Классификация способов обработки резанием может быть проведена по таким признакам, как: геометрическая определенность (или неопределенность) режущих элементов, расположение обработанных поверхностей (внутренних или внешних), направления движений резания и подачи, способы установки и закрепления заготовок, особенности конструкции режущих инструментов, и др. Схемы некоторых способов лезвийной обработки представлены на рис. 1.1.

Рис. 1.1. Способы лезвийной обработки: а) продольное точение, б) строгание, в) сверление, г) протягивание, д) фрезерование концевой фрезой, е) торцовое фрезерование, ж) фрезерование цилиндрической фрезой

Движение резания – это такое относительное движение детали и инструмента, которое без движения подачи осуществило бы только однократный cъем cрезаемого слоя за один оборот или ход.

Движение подачи совместно с движением резания обеспечивает многократный или постоянный съем срезаемого слоя в течение нескольких оборотов или ходов.

Давая определения способам лезвийной обработки, необходимо охарактеризовать движение резания, движение подачи и режущий инструмент.

Под точением обычно имеют в виду обработку резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания (рис. 1.2).

При движении подачи вдоль оси вращения детали точение называют продольным. Обработанная поверхность в этом случае представляет собой цилиндр.

Рис. 1.2. Схемы точения: а) продольное точение проходным отогнутым резцом и торцовое точение (подрезка торца) подрезным резцом, б) продольное точение и подрезка торца проходным упорным резцом

При поперечном (торцовом) точении движение подачи перпендикулярно оси вращения, при токарной обработке цилиндрических, торцовых и конических поверхностей направление подачи составляет с осью вращения постоянный угол. При токарной обработке фасонных поверхностей этот угол изменяется.

Строгание – способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания (рис. 1.3).

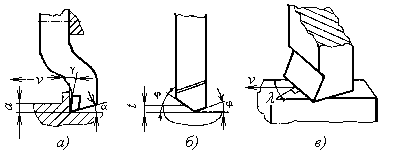

Рис. 1.3. Схема строгания: а) в плоскости стружкообразования, б) в основной плоскости, в) в плоскости резания

При протягивании (рис. 1.4), нарезании резьбы, зубообработке съем металла обеспечивается за счет относительного смещения различных режущих кромок (зубьев). В этих случаях имеет место «скрытая» или «конструктивная» подача.

При

строгании, точении, сверлении угол

контакта

![]() постоянен и равен 90.

Поэтому эти способы относят к стационарному

резанию.

постоянен и равен 90.

Поэтому эти способы относят к стационарному

резанию.

К обработке отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения могут быть отнесены сверление, зенкерование, развертывание, растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны.

В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему.

Рис. 1.4. а) обработка отверстия протяжкой, б) обработка отверстия прошивкой

Сверление – это обработка отверстия, как правило, в сплошном материале с замкнутым кругообразным движением резания при движении подачи инструмента в направлении оси вращения (рис. 1.5).

Рис. 1.5. Схема сверления в основной плоскости: 1 – деталь, 2 – сверло, 3 – стружка

Аналогичные определения могут быть даны для зенкерования и развертывания. Отличия состоят лишь в том, что производится обработка отверстий, ранее полученных другими способами (литьем, давлением, сверлением), а также в конструкции режущих инструментов (зенкеров, разверток). Это означает, что эти способы обработки отверстий могут быть осуществлены на одном и том же металлорежущем станке.

Обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения (рис. 1.6), называют фрезерованием.

Рис. 1.6. Способы фрезерования: а) цилиндрической фрезой, б) фасонной фрезой, в) торцевой фрезой, г) угловой фрезой, д, е) концевой фрезой, ж) дисковой двухсторонней фрезой

Угол между скоростью резания v и подачей s является угловой координатой, характеризующей положение зуба, его называют углом контакта .

Рис. 1.7. Схема торцового фрезерования: а) в основной плоскости: 1– фреза,

2 – деталь, 3 – стружка в основной плоскости; б) в рабочей плоскости

Особенностью процессов фрезерования в сравнении со строганием является переменность угла контакта θ. Способы лезвийной обработки с изменяющимся углом θ между скоростью резания v и подачей S относят к нестационарному резанию. Это связано с изменением нормальной к скорости резания составляющей подачи Sθ, влияющей на толщину срезаемого слоя.

Фрезерование применяется также для обработки резьб и зубьев. Зубчатые колеса обрабатывают методом копирования профиля (рис 1.8) и методом обкатки (рис. 1.9)

Рис. 1.8. Фрезерование зубчатых колес методом копирования дисковыми (а) и пальцевыми (б) фрезами

Рис. 1.9. Схема зубонарезания червячной фрезой по методу обкатки зубчатого колеса с рейкой

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываясь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

Шлифование – это обработка инструментом, имеющим много режущих элементов (зерен), геометрическая неопределенность которых образуется большим числом абразивных зерен из природных или синтетических шлифовальных материалов случайным образом расположенных и сориентированных в абразивном инструменте (шлифовальном круге).

Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Абразивная обработка существенно расширяет технологические возможности формообразования резанием. Это относится к окончательной обработке деталей с высокими требованиями к точности и шероховатости, прошедших термическую обработку и имеющих высокую твердость. Например, при шлифовании сравнительно легко можно обеспечить допуск до 0,5 мкм по некруглости, до 4 мкм – по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Rа = 0,63–1,25 мкм (7–8-й класс), при тонком шлифовании – Rа = 0,16–0,32 мкм (9–10-й класс), а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) – Rа = 0,04–0,08 мкм (11–12-й класс) и выше.