- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

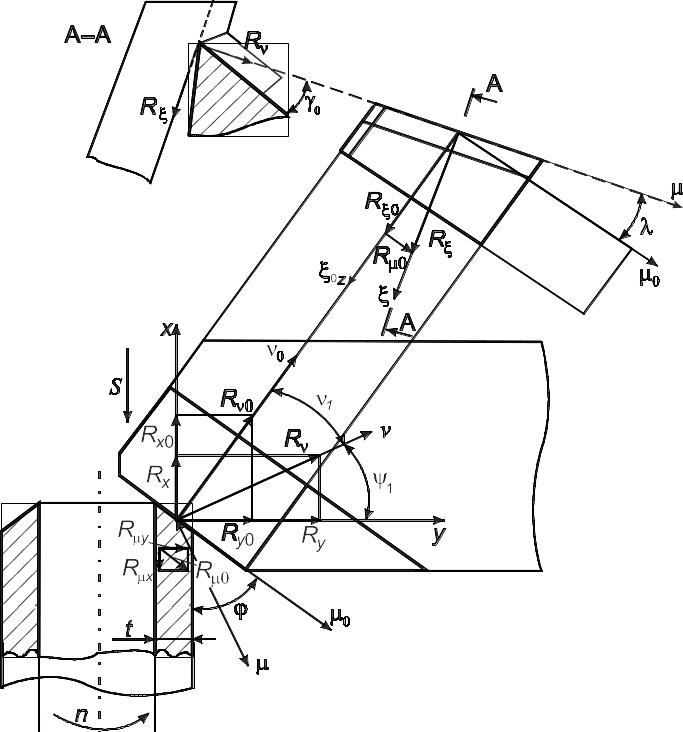

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

3.3. Назначение режимов резания и параметров инструмента при обработке резанием

Обработку резанием условно разделяют на черновую и чистовую.

Черновая обработка производится с целью удаления излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки.

К чистовой обработке обычно относят лезвийную обработку, определяющую окончательные геометрические размеры, форму и качество обработанной поверхности (поверхностного слоя). При этом достижение желаемого результата зависит от припуска на обработку и его колебаний, жесткости и точности станка, технологических приспособлений, марки и геометрических параметров режущего инструмента, режима резания, а также применения смазочно-охлаждающих жидкостей (технологических сред).

Выбор инструментального материала. Учитывая, что при черновой обработке имеют место значительные колебания припуска и сил резания, а при наличии литейной корки – и твердые включения в виде песка, в качестве инструментального материала для черновых (обдирочных) инструментов применяют наиболее прочные, но несколько менее износостойкие твердые сплавы. При черновой обработке сталей на ферритной основе чаще всего используют титано-вольфрамокобальтовый твердый сплав Т5К10 (Р30–Р40). Альтернативой сплаву Т5К10 могут быть более износостойкие, но менее прочные сплавы ТТ20К9 (Р25), Т14К8 (Р20) и при спокойных условиях работы – Т15К6 (Р10). Для тяжелых условий работы с ударами вместо сплава Т5К10 может быть применен менее износостойкий, но более прочный сплав ТТ7К12 (Р50). При точении никелевых, титановых сплавов, аустенитных сталей применяют вольфрамокобальтовый сплав ВК8 или ВК8М (К30).

Для чистовой обработки применяют более износостойкие, но менее прочные инструментальные материалы.

Для точения сталей на ферритной основе, не прошедших термообработку, применяются твердые сплавы Р01–Р10 (Т30К4, Т15К6). Сплав Р10 применяют для получистовых режимов и несколько более толстых срезов. Для чистовой обработки закаленных сталей применяют сплав Т15К6, оксидную минералокерамику (ВОК60 и др.), сверхтвердые материалы на основе кубического нитрида бора. При обработке жаропрочных сплавов на никелевой основе лучшие результаты показали мелкозернистые сплавы (ВК10–ОМ, ВК10–ХОМ).

Все более широко применяются также инструменты с износостойкими покрытиями. Для более износостойких и хрупких инструментальных материалов, а также для режущих пластин с износостойкими покрытиями характерно применение более высокой скорости резания и меньших толщин срезаемого слоя.

Определение глубины резания. При черновой обработке минимальная глубина резания определяется глубиной дефектного слоя и погрешностями, характерными для метода получения заготовки. Для штамповки сюда следует отнести смещение поверхностей штампа и радиальное биение цилиндрических поверхностей для поковок указанных размеров нормальной точности. Кроме того, минимальный односторонний припуск поковок или отливок включает шероховатость обработанной поверхности, глубину дефектного слоя, а также погрешности установки и закрепления.

Максимальная глубина резания зависит от рекомендуемого или назначенного допуска на обрабатываемую поверхность наличия напусков, штамповочных или литейных уклонов, а также от принятой последовательности обработки, выбранных баз, способов настройки на размер.

При чистовой обработке глубина дефектного слоя, высота микронеровностей (шероховатостей поверхности), погрешности установки, колебания обрабатываемой поверхности также имеют место, однако они, как правило, значительно меньше по величине. Поэтому глубина резания при чистовой обработке назначается минимально возможной, но не менее суммы перечисленных погрешностей.

Определение подачи, угла в плане и допуска на обработанную поверхность.

На выбор подачи оказывают влияние требования к шероховатости и точности обработанной поверхности, к износостойкости режущего инструмента и др.

Шероховатость поверхности при черновой токарной обработке зависит в основном от геометрических факторов и приближенно может быть оценена по формуле Чебышева:

![]() (3.6)

(3.6)

В

частности, при S

= 0,6 мм и r

= 1,2 мм,

![]() мкм.

мкм.

Кроме

того, для обеспечения равномерности

износа при вершине должно выполняться

соотношение:

![]() .

.

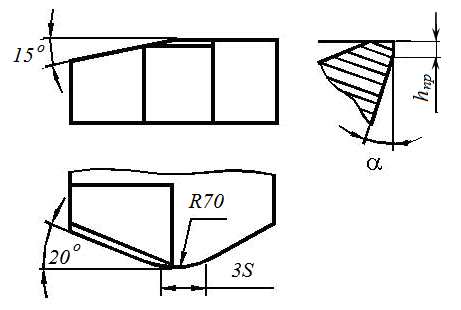

Выбор рациональных форм и геометрических параметров режущих лезвий инструмента. Для устранения неравномерности износа могут быть введены зачищающая и переходная режущие кромки. Такая форма вершины в плане особенно рациональна при больших подачах.

Рис. 3.7. Форма режущего лезвия резца для черновой обработки сталей

Длина

зачищающей кромки

должна быть не менее подачи:

lS

S.

Зачищающая кромка обеспечивает требуемую

шероховатость обработанной поверхности

и может быть либо криволинейной (радиусом

![]() ),

либо прямолинейной. Для предохранения

зачищающей кромки от интенсивного

изнашивания перед зачищающей кромкой

целесообразно затачивать переходную

кромку. Длина ее lп

должна быть приблизительно равна длине

зачищающей кромки, а угол в плане п

должен находиться в пределах .

),

либо прямолинейной. Для предохранения

зачищающей кромки от интенсивного

изнашивания перед зачищающей кромкой

целесообразно затачивать переходную

кромку. Длина ее lп

должна быть приблизительно равна длине

зачищающей кромки, а угол в плане п

должен находиться в пределах .

Угол наклона режущей кромки. При крупных сечениях срезаемого слоя твердосплавную пластину располагают под углом наклона главной режущей кромки ( ). Положительные углы наклона режущей кромки способствуют возникновению в режущей пластине благоприятных сжимающих напряжений, что необходимо для увеличения хрупкой прочности режущей пластины. При этом образующаяся стружка упирается в обработанную поверхность детали, что способствует стружколоманию.

Задние углы. При черновой обработке задние углы инструмента задают в пределах 6–8°. При толстых срезах, увеличенных передних углах инструмента и уменьшенных скоростях резания положительное влияние на прочность режущего лезвия и износостойкость инструмента оказывают округление режущих кромок или заточка небольшой фаски с нулевым задним углом (до 0,2–0,3 мм). Наличие фаски предварительного притупления позволяет предотвратить пластические деформации режущего лезвия.

Увеличение радиуса R благоприятно влияет не только на шероховатость обработанной поверхности, но и на интенсивность изнашивания инструмента в окрестности вершины резца.

Зачищающая кромка должна быть расположена в основной плоскости, т. е. под углом . Это необходимо для обеспечения наименьшей шероховатости обработанной поверхности.

Переходную и главную режущие кромки целесообразно наклонить под углом 15 (рис. 3.8).

Рис. 3.8. Форма режущего лезвия с криволинейной переходно-зачищающей кромкой, различными углами наклона зачищающей и главной кромок и предварительным

притуплением задней поверхности

Другим назначением указанных различных углов наклона главной и зачищающей кромок является отвод стружки от обработанной поверхности и ее завивание.

Увеличение подачи при обработке конкретной поверхности с заданной площадью уменьшает путь резания и, соответственно, не требует малых интенсивностей изнашивания. Поэтому во многих случаях чистовая обработка с увеличенными подачами благоприятно сказывается на точности и качестве обработанной поверхности.

При обработке сталей выбор рациональной температуры может быть связан не только с изнашиванием инструмента, но и с требованиями к шероховатости обработанной поверхности. Среди факторов, влияющих на шероховатость обработанной поверхности, важное место занимают нарост или застойная зона на передней поверхности инструмента.

Высота застойной зоны уменьшается с уменьшением толщины срезаемого слоя и увеличением температур передней поверхности и задней поверхности вблизи режущей кромки. При этом уменьшается и шероховатость обработанной поверхности.

Таким образом, если повышение износостойкости инструмента требует уменьшения температуры и скорости резания, то уменьшение влияния застойной зоны на расчетную шероховатость требует увеличения температуры. Таким образом, оптимальными для чистового точения следует считать минимальные скорости резания и температуры, обеспечивающие требуемую шероховатость обработанной поверхности.

При назначении рациональной скорости резания на практике обычно пользуются рекомендациями, полученными эмпирически. Они могут быть представлены в виде таблиц. Проиллюстрируем сказанное практическими рекомендациями «Сандвик Коромант» (табл. 3.1 и 3.2).

Таблица 3.1

Номинальные значения скоростей резания v15 для точения

сталей резцами с твердосплавными пластинами S6 (Р40, Т5К10)

Сталь |

Твердость HB, МПа |

Подача S, мм/об |

||

0,3 |

0,6 |

1,2 |

||

Легированная |

1800 |

100 |

70 |

50 |

Закаленная с отпуском |

2750 |

70 |

50 |

35 |

Таблица 3.2

Значения поправочного коэффициента КТ на скорость резания

в зависимости от стойкости инструмента

Период стойкости Т, мин |

10 |

15 |

20 |

25 |

30 |

45 |

60 |

Коэффициент КТ |

1,1 |

1,0 |

0,95 |

0,90 |

0,87 |

0,80 |

0,75 |

Табличное значение скорости резания, рекомендуемое «Сандвик», равно 70 м/мин. Однако необходимо учесть поправки на изменение твердости и периода стойкости:

![]() .

.

Если принять в качестве рациональной стойкости не 15 мин, как рекомендует «Сандвик», а 60 мин, то поправочный коэффициент KT = 0,75.

Таким образом, рекомендуемое рациональное значение скорости резания

![]() м/мин.

м/мин.

Другой метод назначения рациональной скорости резания связан с анализом температур и интенсивностей изнашивания инструмента.

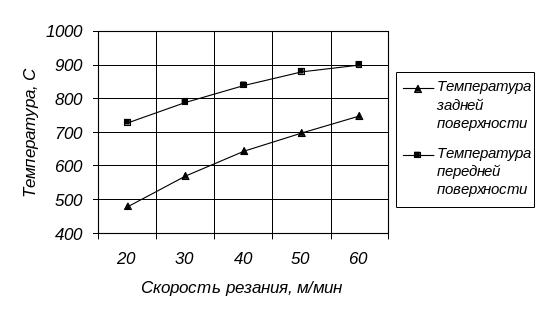

Рис. 3.9. Влияние скорости резания на температуры передней, задней поверхностей и на среднюю температуру (температуру резания) при точении стали 45 (НВ = 2290 МПа) твердосплавным резцом Р30 (Т5К10), = 60, r = 1,2 мм, = 10, = 2, при подаче S = 0,6 мм/об, глубине резания t = 5 мм, hз = 1 мм

Воспользовавшись программой для расчета температуры, построим графики зависимости температуры от скорости резания, соответствующие рациональному диапазону изменения температуры передней поверхности 800–900 С (рис. 3.9).

Рациональная скорость резания, рекомендованная «Сандвик», соответствует температуре передней поверхности около 800–820 С. Таким образом, эту температуру можно считать рациональной для черновой обработки стальных деталей и по ней назначать скорости резания.

Таблица 3.3

Пример назначения режима резания и параметров

режущего инструмента при черновой обработке

|

Режим резания |

Параметры инструмента: резец проходной левый Р30 (Т5К10) |

|||||||||

Обозначение перехода |

t, мм |

S, мм/об |

n, об/мин |

v, м/мин |

о |

r, мм |

о |

о |

о |

hз*, мм |

f, мм |

Операция 10 10.3 |

4,9 |

0,6 |

40 |

34 |

70 |

1,2 |

10 |

8 |

5 |

1 |

0,5 |

При чистовой обработке скорость резания также можно назначать, ориентируясь по температуре (рис. 3.10).

Рис. 3.10. Влияние скорости резания на температуру при точении стали НВ=2290 МПа

Меньшим температурам соответствует более высокая стойкость инструмента, но и большая шероховатость обработанной поверхности в связи с влиянием застойных зон и наростов. При увеличении температуры шероховатость поверхности уменьшается, но наряду с этим уменьшается и стойкость инструмента.

Таблица. 3.4.

Пример назначения режимов резания и параметров

режущего инструмента при чистовой токарной обработке

|

Режим резания |

Параметры инструмента: резец проходной левый Р30 (Т5К10) |

|||||||||

Обозначение перехода |

t, мм |

S, мм/об |

n, об/мин |

v, м/мин |

о |

r, мм |

о |

о |

о |

hз*, мм |

f, мм |

Операция 30 30.6.2. |

0,55 |

0,4 |

80 |

63 |

45 |

1,2 |

10 |

8 |

0 |

0,6 |

0,25 |

Учет других ограничений по силам. На черновых переходах должна быть произведена проверка по допускаемой силе РZ*:

Pz<РZ*. (3.7)

Допускаемая сила РZ* может быть определена, например, по крутящему моменту, допускаемому прочностью коробки скоростей станка.

Аналогично проверяется ограничение по силе Рx*, допускаемой прочностью механизма подачи.

Px<Px* (3.8)

Если условия (3.7–3.8) не выполняются, то возможно одно из двух решений. Первое заключается в уменьшении толщины срезаемого слоя и повторении расчета, второе – во введении дополнительного прохода, обеспечивающего требуемое колебание припуска при принятой подаче.

При необходимости выполняется проверка по мощности резания:

![]() .

.![]() (3.9)

(3.9)

Тесты для проверки текущих знаний.

1. Продольное точение – это:

1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания;

2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания;

3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения;

4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания;

5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания.

2. Фрезерование – это:

1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания;

2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания;

3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения;

4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания;

5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания.

3. Строгание – это:

1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания;

2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания;

3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения;

4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания;

5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания.

4. Торцовое точение – это:

1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания;

2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания;

3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения;

4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания;

5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания.

5. Точение – это:

1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания;

2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания;

3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения;

4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания;

5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания.

6. Основная плоскость – это:

1) плоскость, перпендикулярная режущей кромке;

2) плоскость, которая содержит векторы скорости резания v и подачи s;

3) плоскость, перпендикулярная скорости действительного главного движения;

4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания;

5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1.

7. Рабочая плоскость – это:

1) плоскость, перпендикулярная режущей кромке;

2) плоскость, которая содержит векторы скорости резания v и подачи s;

3) плоскость, перпендикулярная скорости действительного главного движения;

4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания;

5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1.

8. Плоскость резания – это:

1) плоскость, перпендикулярная режущей кромке;

2) плоскость, которая содержит векторы скорости резания v и подачи s;

3) плоскость, перпендикулярная скорости действительного главного движения;

4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания;

5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1.

9. Плоскость стружкообразования для всей стружки – это:

1) плоскость, перпендикулярная режущей кромке;

2) плоскость, которая содержит векторы скорости резания v и подачи s;

3) плоскость, перпендикулярная скорости действительного главного движения;

4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания;

5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1.

10. Плоскость стружкообразования для элементарного участка режущей кромки – это:

1) плоскость, перпендикулярная режущей кромке;

2) плоскость, которая содержит векторы скорости резания v и подачи s;

3) плоскость, перпендикулярная скорости действительного главного движения;

4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания;

5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1.

11. Действительный задний угол измеряют:

1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью;

2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания;

3) в плоскости резания между режущей кромкой и основной плоскостью;

4) в рабочей плоскости между скоростью резания v и подачей s;

5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки.

12. Угол наклона режущей кромки измеряют:

1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью;

2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания;

3) в плоскости резания между режущей кромкой и основной плоскостью;

4) в рабочей плоскости между скоростью резания v и подачей s;

5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки.

13. Действительный угол в плане измеряют:

1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью;

2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания;

3) в плоскости резания между режущей кромкой и основной плоскостью;

4) в рабочей плоскости между скоростью резания v и подачей s;

5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки.

14. Действительный передний угол измеряют в:

1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью;

2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания;

3) в плоскости резания между режущей кромкой и основной плоскостью;

4) в рабочей плоскости между скоростью резания v и подачей s;

5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки.

15. Глубина резания:

1) измеряется в рабочей плоскости в направлении, перпендикулярном подаче;

2) измеряется в направлении нормали к проекции главной режущей кромки;

3) характеризует величину врезания режущей кромки, измеренную перпендикулярно рабочей плоскости;

4) измеряется в основной плоскости в направлении скорости стружки v1.

16. Толщина срезаемого слоя (статическая):

1) измеряется в рабочей плоскости в направлении, перпендикулярном подаче;

2) измеряется в направлении нормали к проекции главной режущей кромки;

3) характеризует величину врезания режущей кромки, измеренную перпендикулярно рабочей плоскости;

4) измеряется в основной плоскости в направлении скорости стружки v1.

17. Для характеристики деформации в зоне стружкообразования с параллельными границами при образовании сливной стружки следует использовать:

1) усадку стружки;

2) относительный сдвиг;

3) истинный сдвиг;

4) угол текстуры стружки;

5) угол наклона условной плоскости сдвига.

18. Деформации при образовании сливной стружки в зоне стружкообразования с параллельными границами осуществляются по схеме:

1) простого сдвига;

2) сдвига, смежного со сжатием;

3) истинного сдвига;

4) неоднородного сдвига;

5) сжатия.

19. Физические составляющие силы резания – это:

1) касательные и нормальные составляющие силы на передней поверхности и в условной плоскости сдвига в плоскости стружкообразования;

2) касательные и нормальные составляющие силы на передней поверхности, в условной плоскости сдвига и на задней поверхности в плоскости стружкообразования;

3) касательные силы в условной плоскости сдвига и на передней поверхности в плоскости стружкообразования;

4) касательные и нормальные силы на передней поверхности, в условной плоскости сдвига в плоскости стружкообразования и касательные и нормальные силы на задней поверхности в плоскости перпендикулярной проекции режущей кромки на основную плоскость;

5) проекции силы на передней поверхности на направление скорости резания и на направление, перпендикулярное скорости резания в плоскости стружкообразования.

1. |

2. |

3. |

4. |

5. |

|

Рис. 1.

20. Какая из схем (рис. 1) соответствует свободному прямоугольному точению?

21. Какая из схем (рис. 1) соответствует несвободному прямоугольному точению?

22. Какая из схем (рис. 1)соответствует свободному косоугольному точению?

23. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по задним поверхностям:

1) масса изношенного инструментального материала;

2) радиальный износ, ширина фаски износа;

3) объем изношенного инструментального материала;

4) радиус завивания стружки.

24. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по передней поверхности:

1) изменение переднего угла, глубины лунки износа;

2) ширина фаски износа;

3) ширина лунки износа;

4) масса изношенного инструментального материала.

25. Интенсивность изнашивания режущего лезвия по задней поверхности определяется как:

1) производная от ширины фаски износа по времени;

2) производная от ширины фаски износа по пути резания;

3) отношение ширины фаски износа к пути резания;

4) отношение ширины фаски износа к площади обработанной поверхности.

26. Интенсивность изнашивания режущего лезвия по передней поверхности определяется как:

1) производная от величины нормального износа передней поверхности по времени;

2) производная от величины нормального износа передней поверхности по пути резания;

3) тангенс приращения переднего угла;

4) отношение величины нормального износа к пройденному пути резания.

27. Какие параметры не используются в качестве критериев затупления инструмента?

1) Предельный уровень шероховатости обработанной поверхности;

2) предельное значение ширины фаски износа;

3) образование лунки износа на передней поверхности;

4) предельное изменение переднего угла;

5) предельное значение нормального износа передней поверхности;

6) предельное изменение заднего угла.

28. В чем заключаются и от каких факторов зависят пластические деформации инструментального материала?

1) В деформации и поломке режущего лезвия при врезании инструмента в деталь;

2) в возникновении трещин в режущем лезвии под влиянием циклически изменяющихся температур;

3) в изменении формы режущего лезвия под воздействием контактных напряжений и температур, в округлении режущей кромки под действием нормальных напряжений при отсутствии застойной зоны;

4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений.

29. В чем заключается и от каких факторов зависит адгезионное изнашивание режущего инструмента?

1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях;

2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале;

3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах;

4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений;

5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур.

30. В чем заключается и от каких факторов зависит диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание режущего инструмента)?

1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях;

2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале;

3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах;

4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений;

5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур.

31. В чем заключается и от каких факторов зависит абразивное изнашивание режущего инструмента?

1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях;

2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале;

3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах;

4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений;

5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур.

32. Что означает термин «обрабатываемость материалов резанием» (в узком смысле):

1) установление зависимостей параметров точности и шероховатости обработанной поверхности от условий резания;

2) определение оптимальных марок инструментального материала, оптимальных геометрических параметров режущих инструментов, составов СОЖ, установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, оптимальной термической обработки, легирования с целью повышения показателей обрабатываемости;

3) соотношения между скоростями резания, соответствующими фиксированной стойкости инструмента при обработке различных материалов, Установление зависимостей допускаемой скорости от прочностных характеристик, параметров сечения срезаемого слоя или подачи и глубины резания, от геометрических параметров инструмента и прочее;

4) установление зависимостей стойкости инструмента от скорости резания.

33. Уравнение Тейлора имеет вид:

1)

;

;

2)

![]() или

или

![]() ;

;

3) L = vT;

4)

![]() .

.

34. Какие цели достигаются черновой лезвийной обработкой заготовок:

1) получение окончательных геометрических размеров, формы и качества обработанной поверхности;

2) удаление излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки, уменьшение допуска на обработанную поверхность;

3) обеспечение требований к точности и качеству обработанной поверхности, указанных на чертеже детали;

4) экономия инструментального материала и повышение производительности обработки.

35. Для черновой лезвийной обработки сталей применяют инструментальные материалы, имеющие следующие обозначения или марки:

1) Т5К10, Р30–Р40;

2) Т30К4;

3) У12А;

4) Р01–Р10;

5) ВК8.

36. Для чистовой лезвийной обработки сталей применяют следующие инструментальные материалы:

1) Инструменты с износостойкими покрытиями, Р01–Р10, Т15К6–Т30К4;

2) Р30–Р40;

3) Р6М5;

4) Т5К10.

37. При лезвийной обработке жаропрочных сплавов на никелевой основе применяют следующие инструментальные материалы:

1) Т5К10;

2) ВК10–ОМ, ВК10–ХОМ;

3) режущая керамика ВОК 63, ВОК 71;

4) алмаз;

5) Т15К6.

38. Назовите приемлемые критерии для назначения скорости резания:

1) марки инструментального и обрабатываемого материалов;

2) стойкость инструмента или по рациональный диапазон расчетных контактных температур;

3) шероховатость обработанной поверхности;

4) допускаемые силы резания.

39. С какой целью уменьшают задние углы, округляют режущие кромки или предварительно притупляют задние поверхности режущего лезвия?

1) Чтобы увеличить температуру задней поверхности;

2) чтобы уменьшить температуру задней поверхности, чтобы предотвратить или уменьшить пластические деформации режущего лезвия;

3) чтобы уменьшить шероховатость обработанной поверхности;

4) чтобы предотвратить поломку режущего лезвия при врезании или выходе инструмента.