- •Алгоритм проектирования цеха

- •Классификация машиностроительных произв-в.

- •Точная и приведенная программы.

- •8. Расчет потребного количества оборудования основной системы.Коэф.Загрузки.(метода)

- •9. Планировка об-ния основной с-мы цеха. Способы размещения об-ния, нормы расстояний между об-ем, проездом, частями здания, цеха. Производственная площадь цеха.

- •10. Складская с-ма:способы хранения грузов, типы складов, расчет площадей складов, их размещение на плане цехе. Расчет численности кладовщиков.

- •14. Подсистема сбора и переработки стружки: способы транспортировки стружки от мест образования, технологический процесс переработки стружки, схема переработки стружки. Расчет площади подсистемы.

- •15. Подсистема приготовления и раздачи сож: виды сож, способ подачи сож к станкам. Определение площадей подсистемы. Размещение подсистемы.

- •17. Система контроля качества изделий: назначение и виды контроля, службы контроля в цеху, расчет потребного количества контролеров и площадей для служб контроля, их размещение.

- •18. Общая компоновка подразделений основной и вспомогательной систем в цеху, выбор размеров пролетов цеха, их числа и габаритов цеха.

- •19. Организационные формы сборки: стационарная, поточная с перемещением и без перемещения собираемых объектов, способы перемещения, достоинства и недостатки каждой формы сборки.

- •20 И 21. Расчет числа мест сборки при различных формах ее организации и состав работающих:

- •22. Планировка оборудования и расчет производственной площади сборочного цеха.

10. Складская с-ма:способы хранения грузов, типы складов, расчет площадей складов, их размещение на плане цехе. Расчет численности кладовщиков.

Складская система обеспечивает своевременное снабжение металлоре-жущих станков заготовками и полуфабрикатами в подготовленном для транс-портирования виде и хранение обработанных деталей. Производственный про-цесс начинается и заканчивается на складах , выполняющих роль демпфирую-щего элемента при нестабильных дискретных входных и выходных грузопото-ках.

Для нормальной работы цеха, в нем проектируют склады металла и заготовок, межоперационный склад (только для цехов единичного и мелкосерийного производств) и склад обработанных деталей.

Склад металла предназначен для хранения сортового проката и проектируется в случае, если в составе предприятия нет раскройно-заготовительного цеха, или, если в механическом цехе имеется автоматный участок.

Под термином «заготовки» понимают поступающие в цех отливки, поковки и порезки.

Хранение проката осуществляют на стоечных стеллажах, мелкие и средние отливки, поковки и готовые детали – в поддонах на складах стеллажного типа, крупные – поштучно в штабелях.

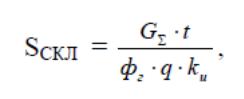

Площадь склада металла, заготовок и готовых деталей можно определить по формуле:

где G Σ - масса груза, проходящего через площадь склада в течение года, т;

t - норма хранения груза на складе, дн.;

Фг – число рабочих дней в году,

q – грузонапряженность площади склада, т/м; 2

kи- коэффициент использования площади склада, учитывающий по-тери площади на проходы, проезды, места для складских подъемно – транс-портных средств, площадки приема и выдачи грузов. При напольном транспор-те (электропогрузчики) kи= 0,25 … 0,3; при обслуживании мостовыми и под-весными кранами – штаблерами k и = 0,35 … 0,4.

При расчете указанного склада годовую массу груза GΣ принимать по данным цеха, в котором обрабатывается деталь, взятая для темы дипломного проекта.

Для склада готовых деталей их годовую массу можно взять равной 0,75-0,8 от массы заготовок и металла, поступаемых в цех. Последнее означает, что в стружку уходит 20-25% массы от заготовок и является приемлемым для ме-таллообработки. Все остальные данные для расчета площадей склада заготовок и обработанных деталей по табл.

Все отделения цеха необходимо располагать по направлению общего производственного потока примерно в следующем порядке:

а) в серийных производствах в начале цеха поперек одного или нескольких пролетов размещают склад металла и заготовок; в массовом производстве складские площадки для заготовок предусматривают в начале каждой поточной линии;

б) вдоль склада заготовок поперек пролетов устраивают магистральный проезд, принятый ранее по табл.;

в) далее располагается основная система;

г) за основной системой поперек пролетов второй магистральный проезд;

д) вслед за проездом у торцевой стены – склад обработанных деталей;

е) все остальные отделения вспомогательной системы размещают на остав-шейся свободной площади у торцевых стен за проездами и у одной из продоль-ных стен здания цеха.

Число вспомогательных рабочих цехового подчинения при укрупненном проектировании составляет 25 - 30% от числа производственных независимо от типа производства. В этот процент входят все вспомогательные рабочие кроме контролеров ОТК, водителей электротележек и электропогрузчиков.( Rвсп=25-30%Ro)/

11. Транспортная с-ма:назначение и классификация транспортных средств,расчет потребного кол-ва тр.средств, расчет технологических параметров конвейеров (скорости дв-ния). Транспортное об-ние ГПС.(метод)

В механическом цехе выполняют различные транспортно-загрузочные операции: загрузку заготовок, полуфабрикатов, инструмента, приспособлений и т.д. для хранения на складе, их выгрузку и перемещение со склада к рабочим местам и обратно, межоперационные перемещения полуфабриката между стан-ками: Эти операции осуществляют с помощью транспортных средств.

Напольный транспорт

Широко используется в механических цехах и включает в себя преиму-щественно электротележки и электропогрузчики. Они могут транспортировать крупные детали и тару, позволяют быстро перевезти груз в нужное место. Электропогрузчики с вилочным захватом поднимают груз на высоту до 2,5м, обеспечивая многоярусное хранение тары и груза. Потребное количество напольного транспорта определяют по формуле

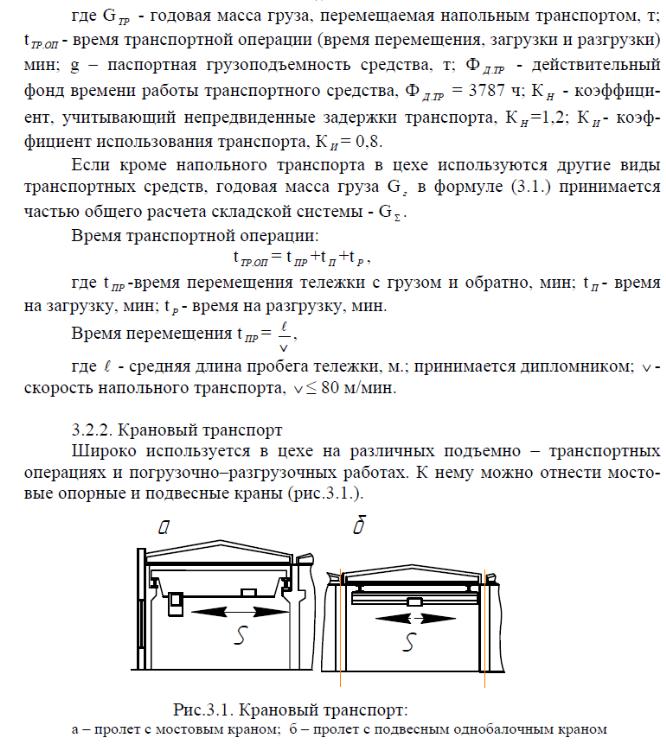

Крановый транспорт:

Первые имеют грузоподъемность 5т и более, вторые – до 5т. Поскольку применение мостовых кранов требует пролетов большой высоты, следователь-но, и больших затрат на строительство и эксплуатацию здания цеха, а также по-стоянного штата крановщиков; их используют для перемещения и загрузки станков деталями массой более 5т. Скорость перемещения крана до 80м/мин.

При помощи подвесных однобалочных кранов при управлении снизу можно перемещать и устанавливать детали массой от 1 до 5т со скоростью до 50м/мин. Подвесные однобалочные краны не требуют крановых колонн, имеют малые габариты по вертикали, а следовательно, позволяют применять здания меньшей высоты, нежели крановые. Балка такого крана перемещается по двум монорельсам, подвешенным на несущих конструкциях покрытия здания (фер-мах или балках).

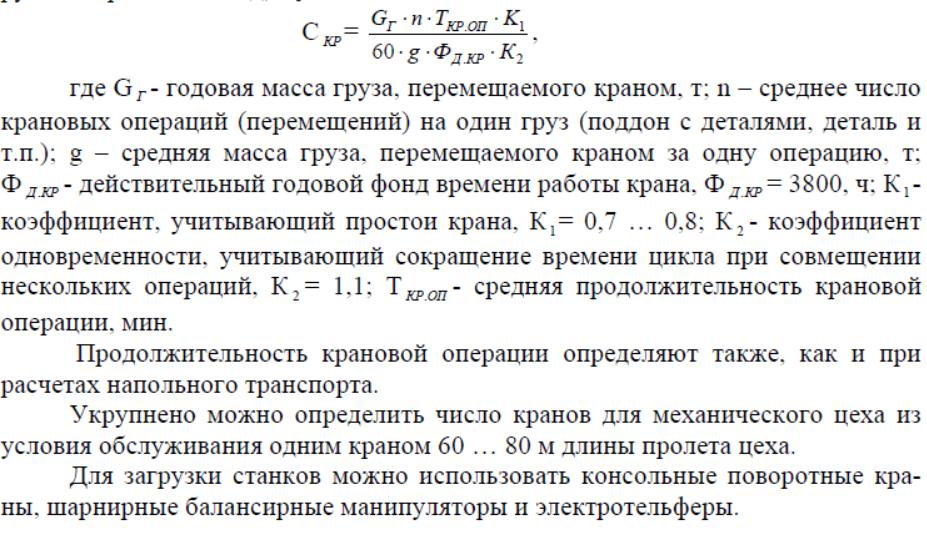

Число кранов определяется в зависимости от массы грузов, транспорти-руемых кранами за год, Gг:

12. С-ма инструментального обеспечения, назначение,службы с-мы (ИРК, заточное отделение, мастерская по ремонту оснастки). Расчет об-ния, площадей и рабочих с-м. Размещение подразделений в цехе. (метода)

Система инструментообеспечения, как правило, включает в себя инстру-ментально – раздаточную кладовую (ИРК), контрольно – проверочный пункт (КПП), мастерскую по ремонту приспособлений и инструмента, а также заточ-ное отделение.

1. Инструментально – раздаточная кладовая (ИРК)

ИРК предназначена для хранения, выдачи и проверки технического со-стояния инструмента. Хранение инструмента осуществляется на стеллажах с ложементами. Для хранения инструмент необходимо разбить на группы, а внутри групп - на под-группы и т.д. Система хранения должна обеспечить рациональное использова-ние площади помещения и быстрый поиск необходимого инструмента. Места хранения заносятся в память ЭВМ системы инструментообеспечения.

Инструмент, поступающий с рабочих мест, до его укладки в ложементы стеллажа подвергается проверке силами и средствами контрольно – провероч-ного пункта, после чего в зависимости от технического состояния его уклады-вают в стеллажи или направляют на переточку или ремонт.

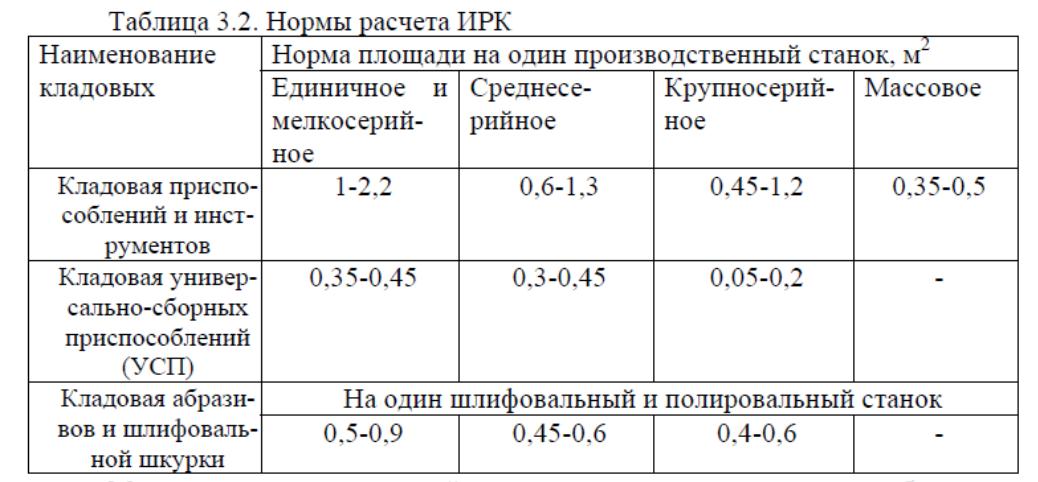

Площадь для хранения оснастки определяют по формуле:

SИРК = Sуд * Со ,

где Sуд – норма площади на один производственный станок, м2;

Со – число станков в цехе.

Данные для расчета приведены в табл.

Меньшие значения удельной площади относятся к станкам с наибольшим габаритным размером до 1800мм, большие для станков с максимальным габа-ритом до 8000мм. Промежуточные значения определяют интерполяцией.

2. Контрольно – поверочный пункт

КПП является финалом центральной измерительной лаборатории (ЦИЛ) и создается в цехе для периодического контроля за техническим состоянием средств измерения, надзором за правильной эксплуатацией их на рабочих мес-тах, периодической проверки и наладки контрольных приборов и автоматов, изъятия из эксплуатации изношенных и непригодных средств измерения.

Площадь КПП определяется из расчета 0,1-0,2м2 на один основной станок, но в целом не менее 25м2, т.е. SКПП = (0,1…0,2)*Со ,м2.

Территориально КПП размещается вместе с ИРК и если он проектируется, площадь ИРК, найденная в соответствии с табл. 3.2 увеличивается на вели- чину площади КПП.

Для небольших цехов КПП не проектируется, а перечисленные выше задачи выполняют работники ЦИЛа, периодически приходя в цех.

3. Мастерская по ремонту оснастки (инструмента и приспособлений)

Мастерская по ремонту оснастки организуют в цехе при наличии не менее 100 единиц основного оборудования для выполнения малого ремонта сложных приспособлений, штампов, всех видов инструментов и другой оснастки, используемой в цехе. В состав площадей отделения входят площадь, занятая станками для изготовления деталей к ремонтируемой оснастке, и площадь сле-сарного участка для разборки, замены изношенных и поломанных деталей и сборки отремонтированной оснастки.

Число основных станков мастерской определяют по укрупненным нормам (табл. 3.3).

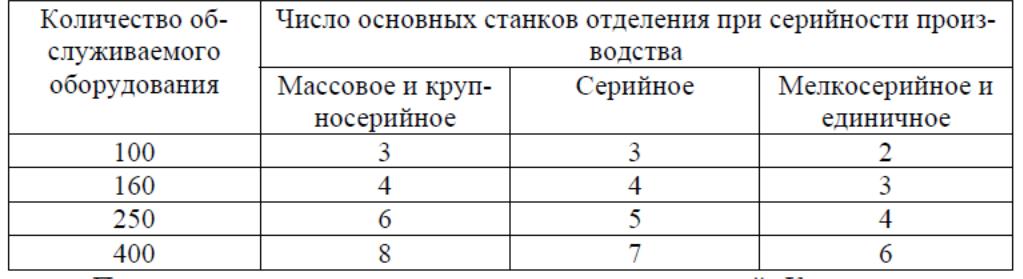

Таблица 3.3. Нормы расчета количества основных станков мастерской ремонта оснастки в производственных цехах

Промежуточные значения определяют интерполяцией. Кроме комплекта металлорежущих станков, в состав отделения входит вспомогательное обору-дование: обдирочно-шлифовальный станок, точило, настольно-сверлильные станки, ручной и гидравлический прессы, электроэрозионный станок для из-влечения поломанного инструмента, сварочный агрегат.

Если в механическом цехе менее 100единиц основного оборудования, от-деление по ремонту оснастки не проектируют, а её ремонт проводят силами ин-струментального цеха предприятия.

Площадь мастерской определяют из условия удельной площади Sуд = 22-24м2 на один станок мастерской. Норма удельной площади включает и площа-ди, занятые станками, слесарными верстаками, контрольными плитами и про-ходами.

4. Заточное отделение

Заточное отделение предназначено для централизованной заточки режу-щих инструментов, эксплуатируемых в цехе.

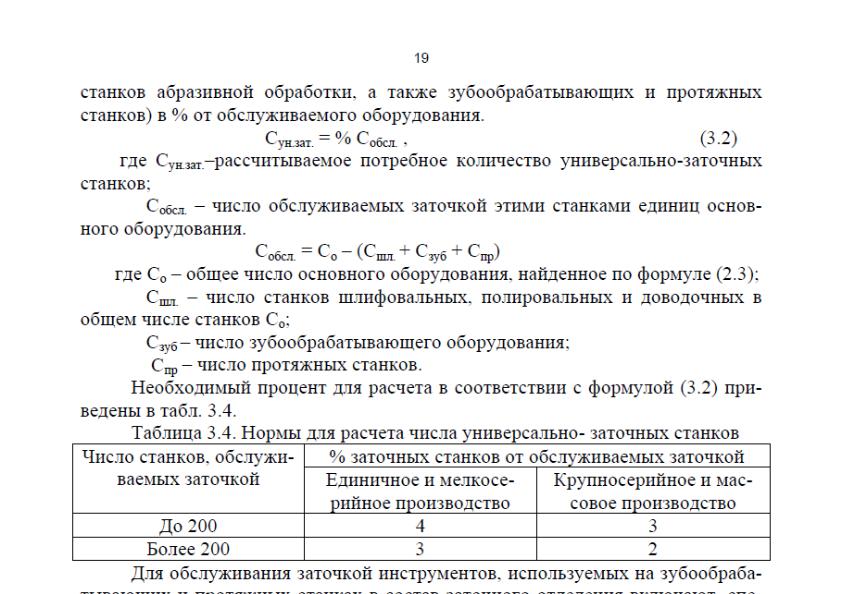

Число универсально-заточных станков рассчитывают исходя из числа об-служиваемого заточкой основного металлорежущего оборудования (за вычетом

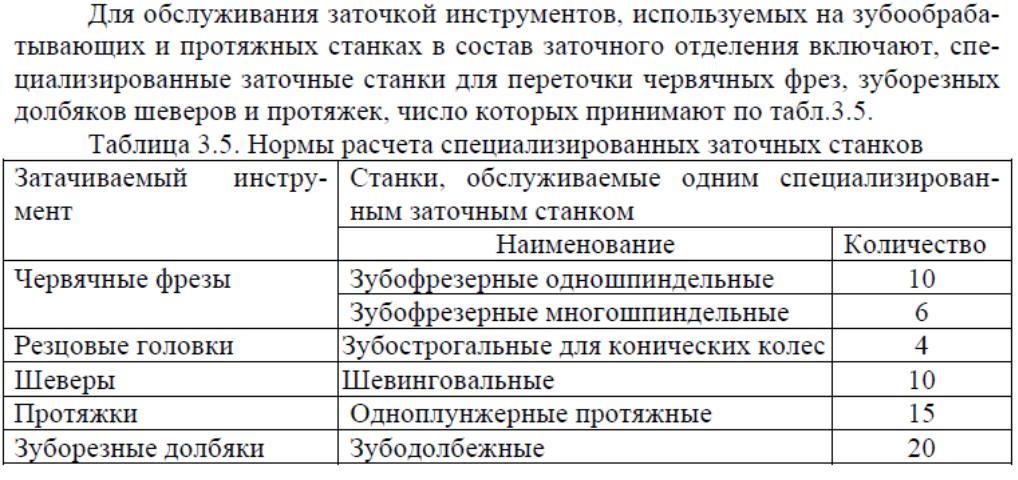

Если расчетное число специализированных заточных станков менее 0,5, такое оборудование в состав заточного отделения не принимают, а переточку зуборезного и протяжного инструмента осуществляют в инструментальном цехе завода.

Площадь заточного отделения может быть найдена по показателю общей площади на единицу основного оборудования заточного отделения. Ее значе-ния: при обработке крупных деталей – 12м2 на один заточный станок; средних и мелких – 10 и 8м2 соответственно.

Заточное отделение размещают в отдельном помещении, как правило, у внешних стен здания со световыми проемами, смежно с ИРК. Помещение обес-печивается мощной местной и общей вентиляцией и устройствами для удале-ния шлама от мест его образования. Стены и пол заточного отделения подвер-гаются влажной уборке, для чего их покрывают плиточным материалом.

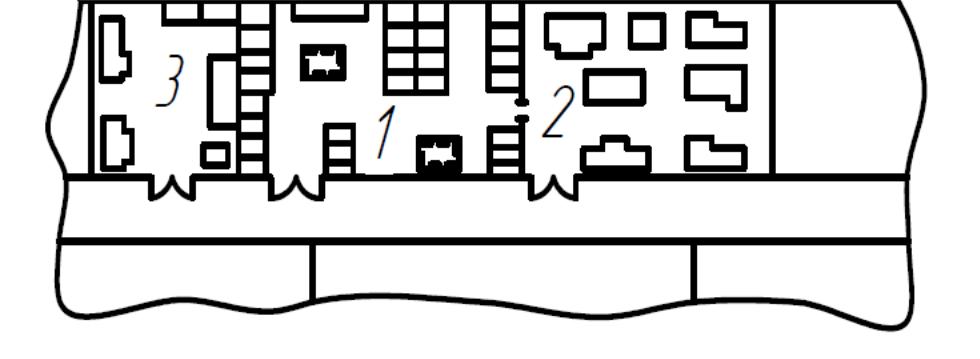

Пример компоновки отделений системы инструментообеспечения приве-ден на рис. 3.2.

Рис. 3.2. Компоновка отделений системы инструментообеспечения:

1 – ИРК с участком настройки инструмента;

2 – заточное отделение;

3 – отделение по ремонту оснастки

13. С-ма обслуживания цеха и ремонта об-ния состав с-мы (подс-ма сбора и переработки стружки, подс-ма приготовления и раздачи СОЖ, подс-ма технического обслуживания и ремонта об-ния цеха).

Система ремонта и технического обслуживания цеха дает возможность постоянно поддерживать работоспособное состояние оборудования, обеспечи-вать рабочие места смазочно–охлаждающими технологическими средствами (СОТС), удалять и перерабатывать образующуюся при обработке деталей стружку. Для этих целей в составе цеха предусматривают ремонтную базу, уча-стки по ремонту электрооборудования и электронных устройств, подсистему удаления стружки от мест образования и, если требуется, ее переработку, под-систему обеспечения станков СОТС, сжатым воздухом и т.п.

1. Проектирование цеховой ремонтной базы (ЦРБ

В цехах, имеющих менее 100 станков, организовывать ЦРБ нецелесооб-разно. ЦРБ организуют на средних и больших заводах. В функции ЦРБ обычно входит техническое обслуживание оборудования, включающее осмотр, теку-щий и средний ремонт оборудования. Если ЦРБ выполняет также и капиталь-ный ремонт, то из ремонтно-механического добавляется определенное число станков в ЦРБ. В состав подразделений ЦРБ входят: станочный участок; сле-сарный участок; мастерская по ремонту электрооборудования и электронных систем; склад материалов, склад запасных и покупных деталей и сборочных единиц.

Число основных станков базы можно определить и процентным соотношением от числа обслуживаемого оборудования (технологического и подъемно транспортного): СЦРБ = (2…2,6)%СОБСЛ. Меньшее значение принимается при СОБСЛ = 300ед. и более.

Комплект оборудования должен обеспечить изготовление и восстановле-ние деталей ремонтируемого оборудования.

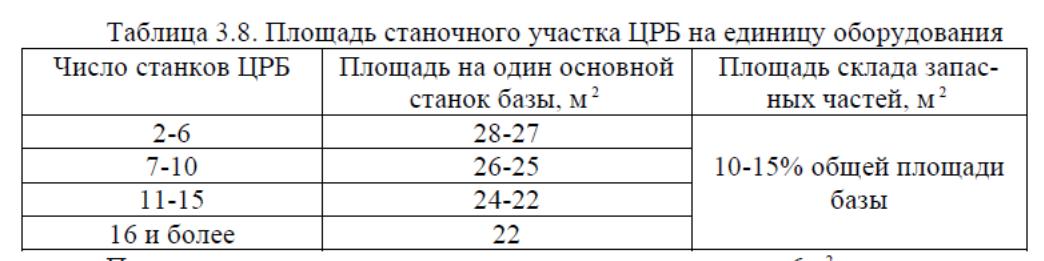

Площадь станочного участка ЦРБ определяют по формуле:

SКТ= SУД* СЦРБ

где SУД- удельная площадь на 1 станок ЦРБ (см. табл.3.8.); С- число основных станков ЦРБ.

Площадь слесарного участка рассчитывают из условия 6мна одного слесаря-ремонтника, число которых принимают равным 60-80% от числа станочников ЦРБ. 2

Таким образом, общая площадь ЦРБ состоит из площади станочного участка SСТ, слесарного - S СЛ и склада запасных частей:

SЦРБ= SСТ+SСЛ+S СКЛ

Размещают ЦРБ у внешних стен здания цеха.

2. Подсистема по удалению и переработке стружки

Несмотря на внедрение экономических методов производства заготовок в процессе обработки резанием образуется значительное количество стружки. В зависимости от рода заготовок количество стружки от массы заготовок состав-ляет: из проката -15%, поковок - 20%, стального и чугунного литья – 20-25%. Стружку, прежде всего, необходимо отвести из зоны образования, а далее транспортировать ее к местам сбора и переработки.

Транспортировка стружки к местам сбора и переработки может произво-диться с использованием одной из трех систем:

автоматизированной, с применением средств непрерывного транс-порта с помощью линейных магистральных конвейеров;

механизированной, с использованием ручного труда, средств малой механизации и колесного транспорта с транспортировкой стружки в конвейерах, ящиках на тележках;

комбинированной, когда имеются только магистральные конвейеры, а удаление стружки из станков происходит вручную или встроенным в них конвейерами, либо когда установлены линейные конвейеры, кото-рыми стружка перемещается в тару, расположенную в конце конвейе-ра, и после заполнения вывозимую на переработку колесным транс-портом. Выбор необходимых решений по транспортировке стружки зависит от вида стружки, ее количества и площади, на которой она образуется.

Стружку, образующуюся на площади 1000-2000 м2в количестве до 300 кг/ч от отдельно стоящих станков, целесообразно собирать в специальную тару и безрельсовым транспортом доставлять к местам переработки. Для обособлен-ных участков и АЛ, расположенных на площади 300-500 м, даже с таким же количеством выхода стружки, целесообразно устанавливать линейные конвейе-ры вдоль технологических линий (станков), а тару для стружки – в конце конвейера.

Стружку, образующуюся на площади 2000-3000 м2 в количестве 300-600кг/ч, можно удалять, применяя линейные конвейеры, транспортирующие ее в тару. Заполненная тара транспортируется к месту переработки стружки.

При выходе стружки в количестве более 600кг/ч с площади более 3000 м2 рекомендуется использовать транспортные системы, состоящие из линей-ных и магистральных конвейеров, обеспечивающих непрерывную транспорти-ровку стружки на перераб

Система непрерывной уборки стружки требует строительства каналов и тоннелей для размещения в них конвейеров, а, следовательно, и значительных затрат. Поэтому в небольших цехах, особенно мелко- и среднесерийного произ-водства, с разнотипной по материалам стружкой, которую нельзя смешивать, экономически целесообразно собирать стружку в конвейеры вручную и выво-зить ее на переработку транспортом.

Линейные конвейеры размещают в непроходных каналах с тыльной сто-роны линии станков. Это позволяет одним конвейером обслуживать две техно-логические линии. Проведение каналов под рабочими местами не рекомендует-ся, но как исключение допускается проведение их по фронту станков, минуя рабочие места. Непроходные каналы должны перекрываться съемными плита-ми, загрузочные отверстия – решетками с ячейками в свету 25х25 мм для чу-гунной стружки и специальными откидными люльками – для стальной.

Магистральные конвейеры располагаются в проходных тоннелях высотой не менее 2,5м со свободным проходом шириной не менее 1м.

Собранная стружка далее подлежит переработке. Технология переработ-ки может включать три этапа: дробление стружки, обезжиривание и брикетиро-вание. Чугунную стружку вместо дробления подвергают грохочению.

Вьюнообразную стружку дробят как переплава ее россыпью, так и для возможности брикетирования. Для дробления применяют валковые и молотко-вые дробилки производительностью до 10т/ч.

Для удаления из элементной и дробленой стружки масел, эмульсии и вла-ги производят обезжиривание на центрифугах, в моечно-сушильных установках и сушильных печах.

При небольших объемах выхода стружку можно обезжиривать, помещая в емкость с двойным дном, одно из которых – внутренне - перфорированное. Масло, постепенно стекая, оседает внутри емкости.

Подготовленную таким образом стружку далее брикетируют на гидрав-лических прессах в холодном или горячем состоянии. Масса стального брикета в зависимости от модели пресса составляют от 2 до 45 кг.

Отделения по переработке стружки подразделяют на комплексные и не-комплексные. На комплексных участках стружка проходит весь цикл обработ-ки, заканчивающийся брикетированием, на некомплексных – предусматривает-ся частичная обработка стружки, например, дробление и обезжиривание.

Схемы переработки:

1.централизированная. Имеется единый на весь завод участок пере-работки металлоотходов, куда поступает со всех механических цехов

завода и где она проходит все этапы обработки. Подобная система характерна для небольших предприятий с выходом стружки в каждом цехе до 1т/ч;

2. децентрализированная система принимается для заводов с крупны-ми механообрабатывающими цехами, имеющими большой (более 1т/ч) выход стружки в каждом цехе. В этом случае в цехе предусмат-ривается отделение с полным циклом переработки стружки и соот-ветствующее оборудование;

3. смешанная система: операции подготовки стружки для брикетирова-ния (дробление и брикетирование) выполняются на общезаводском участке.

В механических цехах наиболее часто используют комбинированную систему транспортировки стружки от станков и смешанную систему ее переработки.

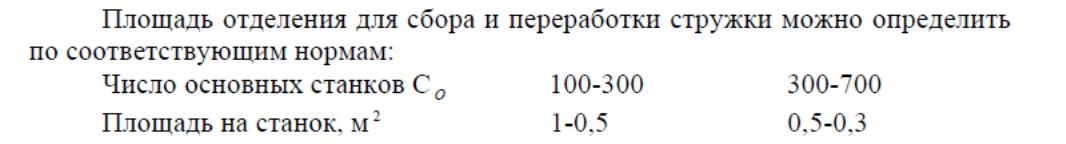

Большие значения удельной площади соответствуют меньшему числу станков, промежуточные значения площади определяют интерполяцией.

Если в цехе предусмотрен лишь сбор и хранение стружки, а переработка вне его, удельная площадь уменьшается в 2 раза.

Размещается отделение у внешних стен здания вблизи от выезда из цеха.

3. Подсистема приготовления и раздачи смазочно-охлаждающих жидкостей (СОЖ)

Снабжение металлорежущих станков механического цеха СОЖ может быть организовано следующими способами:

централизованный циркуляционный. Жидкости подают непосредст-венно в зону резания станка по напорным трубопроводам из центральной уста-новки. Отработанные составы поступают от станков в центральную установку по сливным системам лоткового типа. Слив осуществляется в емкости, уста-новленные в подвальных помещениях. Отработанные жидкости после очистки используются многократно.

Применяется в цехах с большим числом однотипных станков, потребляющих жидкости ограниченной номенклатуры, например в автоматических линиях.

централизованный групповой. Жидкость из центральной установки по трубопроводам попадает к разборным кранам, установленным на колоннах в цехе для обслуживания отдельных групп станков. В процессе работы использу-ется индивидуальная система охлаждения станка, которая систематически по-полняется из разборных кранов. Используется в цехах с большим количеством разнотипных станков, потребляющих охлаждающие жидкости разных видов;

нецентрализованный. СОЖ из отделения, где она приготавливается, по-дается к станкам в таре и таким же способом удаляется от станков после ис-пользования. Система применена для цехов с небольшим числом станков, по-требляющих жидкости в сравнительно небольшом количестве.

При использовании первых двух способов установки для приготовления технологических средств, их очистки и подачи размещают в подвальном поме-щении цеха, а площадь определяется путем планировки оборудования системы с учетом его габаритов.

Если используется децентрализованная система, площадь отделения для приготовления и раздачи СОЖ зависит от числа единиц производственного оборудования. При 50 станках принимают отделение площадью 40 м2, при 400-120 м. Промежуточные значения определяются методом интерполяции. Со-вместно с отделением располагают склад масел из расчета 0,1 … 0,12 мна один обслуживаемый станок цеха. Размещается отделение в помещении у внешней стены здания с выходом как внутрь, так и наружу цеха. В отделении необходимо предусмотреть подвод горячей и холодной воды, пара и сжатого воздуха, используемых для приготовления растворов.