- •Алгоритм проектирования цеха

- •Классификация машиностроительных произв-в.

- •Точная и приведенная программы.

- •8. Расчет потребного количества оборудования основной системы.Коэф.Загрузки.(метода)

- •9. Планировка об-ния основной с-мы цеха. Способы размещения об-ния, нормы расстояний между об-ем, проездом, частями здания, цеха. Производственная площадь цеха.

- •10. Складская с-ма:способы хранения грузов, типы складов, расчет площадей складов, их размещение на плане цехе. Расчет численности кладовщиков.

- •14. Подсистема сбора и переработки стружки: способы транспортировки стружки от мест образования, технологический процесс переработки стружки, схема переработки стружки. Расчет площади подсистемы.

- •15. Подсистема приготовления и раздачи сож: виды сож, способ подачи сож к станкам. Определение площадей подсистемы. Размещение подсистемы.

- •17. Система контроля качества изделий: назначение и виды контроля, службы контроля в цеху, расчет потребного количества контролеров и площадей для служб контроля, их размещение.

- •18. Общая компоновка подразделений основной и вспомогательной систем в цеху, выбор размеров пролетов цеха, их числа и габаритов цеха.

- •19. Организационные формы сборки: стационарная, поточная с перемещением и без перемещения собираемых объектов, способы перемещения, достоинства и недостатки каждой формы сборки.

- •20 И 21. Расчет числа мест сборки при различных формах ее организации и состав работающих:

- •22. Планировка оборудования и расчет производственной площади сборочного цеха.

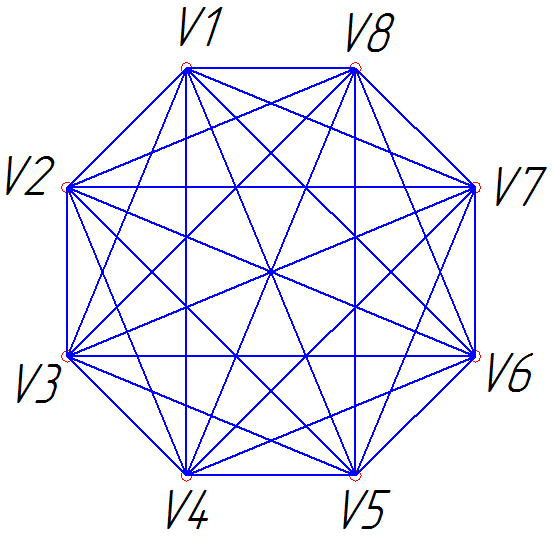

1

V1-основная система(ме-режущие станки, на которых будут изготавливаться детали основного производства)

V2-места для рабочих, площади для складирования заготовок и деталей, цеховые проходы и проезды.

V3-транспортная система

V4-система инструментообеспечения

V5-система ремонта и обслуживания оборудования

V6-система контроля качества

V7-система охраны труда

V8-система организации и управления производств

Как видно из графа все системы между собой взаимосвязаны, без этих связей невозможно нормальное функционирование производства.

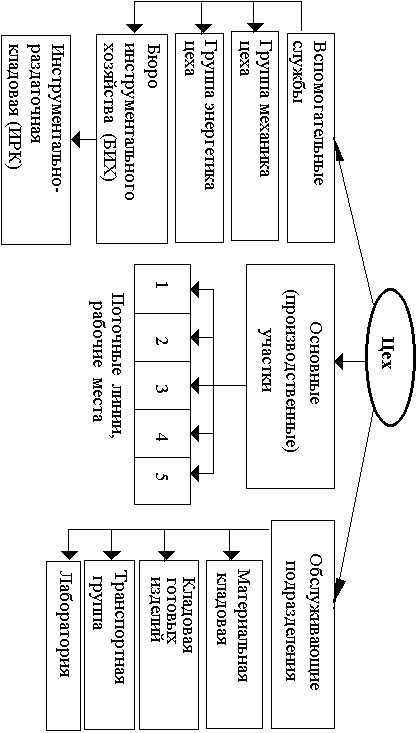

2

3.

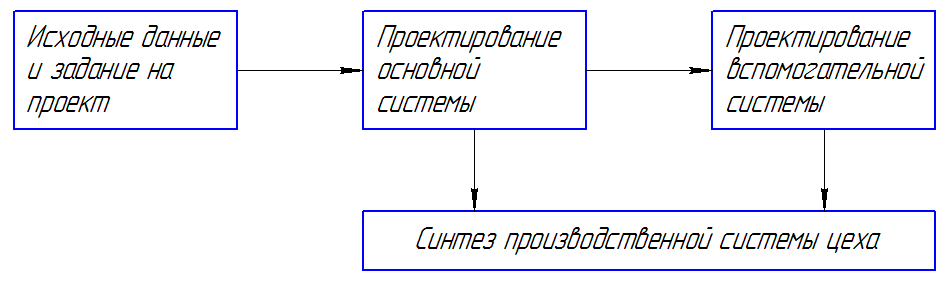

Алгоритм проектирования цеха

Исходные данные и задание на проектирование:

-программа выпуска

-тех. процессы обработки деталей

-типаж оборудования

-станкоемкость операций обработки деталей

-режим работы цеха и фонды времени работы оборудования и рабочих

При проектировании основной системы определяют площадь производственных помещений и потребное количество станочников.

При проектировании вспомогательной системы определяют площадь вспомогательных помещений и потребной количество вспомогательных рабочих.

4

Классификация машиностроительных произв-в.

По виду производственных процессов:

-литейное

-сборочное

-механообрабатывающее

-окрасочное и т.п.

По типу производства

-единичное

-серийное

-массовое

Тип производства можно определить по к-ту закрепления Кзакр=Фмес/Ди, Фмес-мес.фонд времени, Ди-кол- во деталей

Кзакр>40-единичное; Кзакр=21- 40 мелкосерийное, Кзакр=11-20 среднесерийное, Кзакр=1-10 крупносерийное, Кзакр<1- массовое

По форме организации производства

-поточное

-непоточное

Поточная форма организации производства хар- ется непрерывностью обработки изделия. Цикл изготовления равен времени всех операций. Такая форма обеспеч. снижение себестоимости выпускаемых изделий.

5.

Точная и приведенная программы.

Точная программа- это перечень всех обраб. Деталей с указанием годового объема выпуска каждой детали и обязательным наличием рабочих чертежей детали. На основании точной программы разраб. пооперационные ТП мех. обработки, нормирование операций и тем самым опред. станкоемкость операции, станкоемкость обраб. Детали и станкоемкость годового выпуска.

Такая программа как правило хар-на при проектировании цехов крупносерийных или массовых производств, когда номенклатура небольшая, объемы выпуска значительные и продукция выпускается длит. время.

В условиях среднесерийного производства разрабатывают приведенную программу, для этого необходимо:

разбить всю номенклатуру обраб. в цехе деталей на группы

в каждой группе выбирают представителя, на которого имеется рабочий чертеж и к этому представителю приводят все детали группы. Приведение осущ. с помощью коэф- та приведения.

ко=к1*к2*к3

к1-коэф- т приведения по массе, учитывает отличие в массе между приводимым изделием и представителем группы

к2- учитывает различия в годовом объеме выпуска между представителем группы и другим любым изделием.

к3-учитывает степень сложности изготовления представителя и любого изделия группы. Сложность оценивается степенью точности и шероховатостью.

к3=к4*к5

Остальные формулы см. лекции

6.

Станки на участках и в цехе могут быть размещены по технол., предметному и линейному принципам.

Технологический- заключается в объединении оборудования в группы по принципу общности их технол. назначения и каждую группу станков размещ. в опред. части цеха. Обраб. детали в определенной последовательности проходят все или часть групп станков. Такой принцип размещения позволяет повысить коэффициент загрузки оборудования. Недостатки: большие площади межоперационных складов, длительный цикл обработки. Применяется в мелкосерийном и единичном производстве.

С уменьшением номенклатуры обраб. деталей, увеличением объема выпуска каждого типоразмера используют более пргрессивную схему расположения оборудования с организацией предметных участков.

Предметный-детали должны содержать сходные элементы. Организацию предметных участков проводят в след. последовательности:

-осуществляют конструкторско-технологическую классификацию деталей по признакам технология, конструкция, материал, масса и созд. группы деталей

-по каждой детали группы находят к-т относительной трудоемскости, который показывает обезличенное кол-во рабочих мест для детали

-суммируем к-ты относит. трудоемкости по всем деталям группы и находим число участков

-закрепляем за каждым участком опред. группу деталей

Размер партии должен обеспеч. загрузку обор-я не менее чем на 1 смену, работу сборочного цеха не менее чем на 1 неделю и не более чем на 3 месяца, кроме того партия должна свободно размещаться на площадях складов гот. продукции. Зная размер партии рассчитывают кол-во партий в году и периодичность запуска.

В цехах крупносерийного и массового производств используют линейный принцип размещения оборудования и поточный метод обработки. Обработка в этом случае осущ. на комплексно-механизированных поточных линиях. Оборудование устанавливается строго по ходу тех. процесса.

Высшей степенью автоматизации явл. применение автоматических линий. Задачи автоматич. линий- контроль работы, осущ. загрузки заготовок на спутник, выгрузка гот. деталей.

7.

Станкоемкость-это затраты станочного труда на выполнение операции, всех операций обработки детали.

Дальше много формул, мне было очень лень писать - сами посмотрите в лекциях.