- •2.4. Определение допустимых отклонений параметров.

- •Эскизный проект

- •3. Выбор материала зубчатых колес

- •4. Определение допускаемых напряжений.

- •4.1. Назначение срока службы редуктора и количества капитальных ремонтов привода.

- •4.2. Определение допускаемых напряжений при контакте и изгибе в зацеплении зубчатых передач.

- •4.3. Определение допускаемых контактных напряжений в зацеплении зубчатых передач.

- •4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

- •8.1. Определение геометрических параметров ступеней валов.

- •8.1. Выбор материала валов.

- •8.2. Выбор допускаемых напряжений на кручение:

- •8.3. Определение геометрических параметров ступеней валов:

- •8.4. Предварительный выбор подшипников:

- •8.5. Разработка чертежа общего вида:

- •10.2. Тихоходный вал.

- •10.3. Сводная таблица.

- •Технический проект

- •11. Проверочные расчеты

- •11.1. Проверочный расчет шпонок

- •11.2. Проверочный расчет стяжных винтов

- •12. Расчет технического уровня редуктора.

- •12.1. Определение массы редуктора

- •12.2. Определение критерия технического уровня редуктора:

- •Обозначение допусков формы и расположения поверхностей.

- •Обозначение шероховатостей поверхности.

- •Тема доклада на неделе науки:

- •13. Методы измерения и особенности изготовления цилиндрических зубчатых колес

- •13.1 Особенности изготовления зубчатых колес

- •13.2 . Методы измерения цилиндрических зубчатых колес

- •13.2.1. Метод постоянной хорды

- •Заключение

- •Список используемой литературы

- •Приложение.

8.5. Разработка чертежа общего вида:

Чертеж общего вила редуктора устанавливает положение колес редукторной пары, элемента открытой передачи и муфты относительно опор (подшипников); определяет расстояние lБ и lт; точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения силы давления элемента открытой передачи и муфты на расстоянии lОП и lМ от реакции смежного подшипника.

Зазор X:

![]()

Объем масла в редукторе:

![]()

Высота уровня масла:

![]()

Расстояние между дном редуктора и колесом:

![]()

Диаметр и длина ступицы колеса:

![]()

Ступени обоих валов вычерчиваются в последовательности от 3-й к 1-й. При этом длина 3-й ступени l3 получается конструктивно, как расстояние между противоположными стенками редуктора.

На 2-й и 4-й ступенях валов вычертить основными линиями (диагонали — тонкими) контуры подшипников в соответствии со схемой их установки по размерам d, D, Т, с.

Общий чертеж редуктора представлен на рисунке 3 в приложении.

Таблица 8.3.1. Сводная таблица

|

Вал (материал-сталь 40Х σВ=900Н/мм2 σТ=750Н/мм2 σl=410Н/мм2) |

Размеры ступеней, мм

|

Подшипники |

||||||

|

d1 |

d2 |

d3 |

d4

|

Типоразмер |

d |

Динамическая грузоподъемность Cr, кН |

Статическая грузоподъемность C0r, кН |

|

|

l1 |

l2 |

l3 |

l4

|

|||||

|

Быстроходный |

16 |

20 |

26,4 |

20 |

204 ГОСТ 8338-75 |

20 |

12,7 |

6,2 |

|

19,2 |

30 |

|

15 |

|||||

|

Тихоходный |

30 |

35 |

42 |

35 |

207 ГОСТ 8338-75 |

35 |

25,5 |

13,7 |

|

42,6 |

44 |

|

18 |

|||||

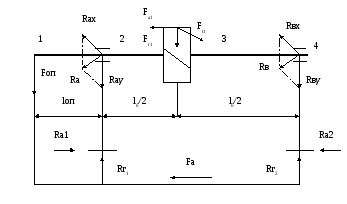

9. Определение реакций в опорах подшипников.

9.1. Быстроходный вал

Исходные данные: lоп = 0,0326 м; lБ = 0,058 м; d1=0,016 м; Ft1 = 616,2 Н; Fr1 = 218,8 Н;

Fa1 = 68 Н; Fоп = 186,4 Н.

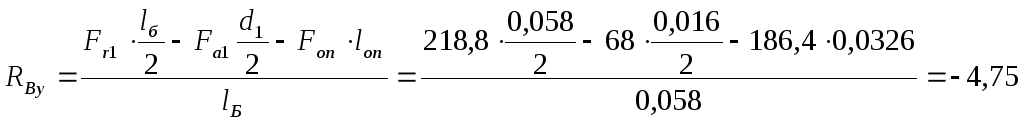

a) Вертикальная плоскость

ΣM2 = 0;

Н

Н

ΣM4 = 0;

Н

Н

Проверка: ΣY = 0;

![]() Н

Н

б) Горизонтальная плоскость

![]() Н

Н

![]() Н

Н

![]() Н

Н

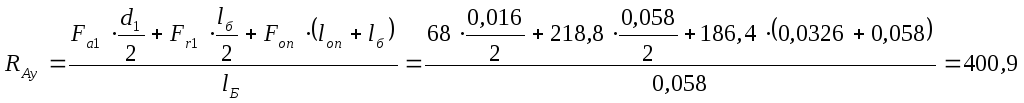

9.2. Тихоходный вал

Исходные данные: lM = 0,078 м; lT = 0,059 м; lоп = 0,0326 м; d2 = 0,035 м; Ft2 = 616,2 Н;

Fr2

= 218,8 Н; Fa2

= 68 Н;

![]() Н;

Н;

![]() H

H

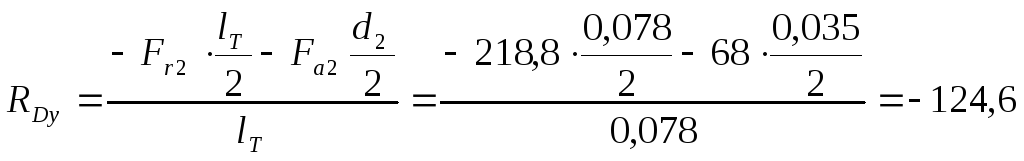

a) Вертикальная плоскость

ΣM1 = 0;

Н

Н

ΣM3 = 0;

Н

Н

Проверка: ΣY = 0;

![]() Н

Н

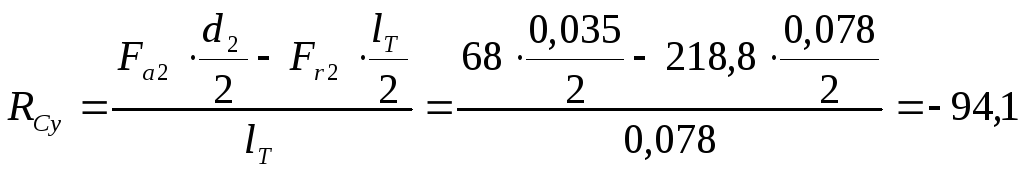

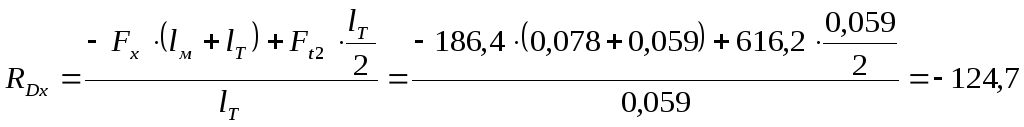

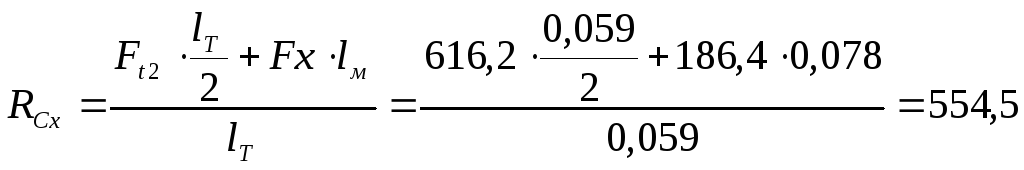

б) Горизонтальная плоскость

ΣM1 = 0;

Н

Н

ΣM3 = 0;

Н

Н

Проверка: ΣX = 0;

![]() Н

Н

![]() Н

Н

![]() Н

Н

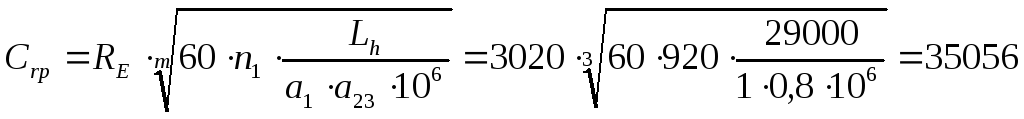

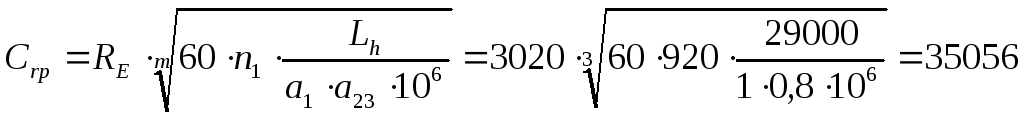

10. Проверочный расчет подшипников

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъёмности Crp, Н, с базовой Cr , Н, или базовой долговечности L10h, ч, с требуемой Lh, ч, по условиям:

Crp Cr и L10h ≥ Lh

Базовая динамическая грузоподъёмность подшипника представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности.

10.1. Быстроходный вал.

10.1.1. Определение осевой нагрузки Ra

![]() Н

Н

![]() Н

Н

где Rs1, Rs2 – осевые составляющие

Так как Rs1

= Rs2

и

![]() ,

то:

,

то:

Ra1 = Rs1 = 2172 Н

Ra = Fa = 638 Н

10.1.2. Определение эквивалентной динамической нагрузки

![]()

![]()

(e = 0,42 ; Y=1,04)

где V = 1 – коэффициент вращения при вращающемся внутреннем кольце

![]() Н

Н

где

![]() = 1,3 – коэффициент безопасности;

= 1,3 – коэффициент безопасности;

![]() = 1 – температурный коэффициент (t

= 100oC);

= 1 – температурный коэффициент (t

= 100oC);

10.1.3. Расчет динамической грузоподъемности и долговечности

Расчет производится по наиболее нагруженному подшипнику, то есть по подшипнику А:

Н

Н

35056>12700 Н

Значит, необходимо выбрать другой подшипник. Выберем 405.

10.1.4. Определение эквивалентной динамической нагрузки

![]()

![]()

(e = 0,30 ; Y=1,45)

где V = 1 – коэффициент вращения при вращающемся внутреннем кольце

![]() Н

Н

где

![]() = 1,3 – коэффициент безопасности;

= 1,3 – коэффициент безопасности;

![]() = 1 – температурный коэффициент (t

= 100oC);

= 1 – температурный коэффициент (t

= 100oC);

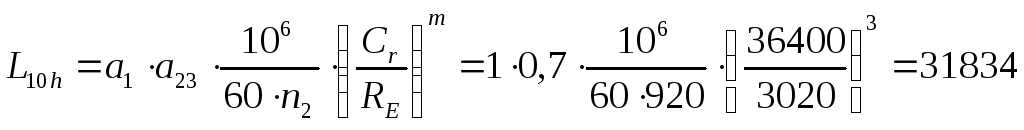

10.1.5. Расчет динамической грузоподъемности и долговечности

Расчет производится по наиболее нагруженному подшипнику, то есть по подшипнику А:

Н

Н

35056 < 36400 Н

31834 > 29000 ч

где m = 3 – показатель степени для шариковых подшипников;

а1 – коэффициент надежности. При безотказной работе подшипников γ = 90%, а1 = 1;

а23 = 0,8 – коэффициент, учитывающий влияние качества подшипника и качество его эксплуатации при обычных условиях работы подшипника.